点一下关注吧!!!非常感谢!!持续更新!!!

🚀 AI篇持续更新中!(长期更新)

AI炼丹日志-31- 千呼万唤始出来 GPT-5 发布!"快的模型 + 深度思考模型 + 实时路由",持续打造实用AI工具指南!📐🤖

💻 Java篇正式开启!(300篇)

目前2025年08月18日更新到:

Java-100 深入浅出 MySQL事务隔离级别:读未提交、已提交、可重复读与串行化

MyBatis 已完结,Spring 已完结,Nginx已完结,Tomcat已完结,分布式服务正在更新!深入浅出助你打牢基础!

📊 大数据板块已完成多项干货更新(300篇):

包括 Hadoop、Hive、Kafka、Flink、ClickHouse、Elasticsearch 等二十余项核心组件,覆盖离线+实时数仓全栈!

大数据-278 Spark MLib - 基础介绍 机器学习算法 梯度提升树 GBDT案例 详解

AI辅助调查研究

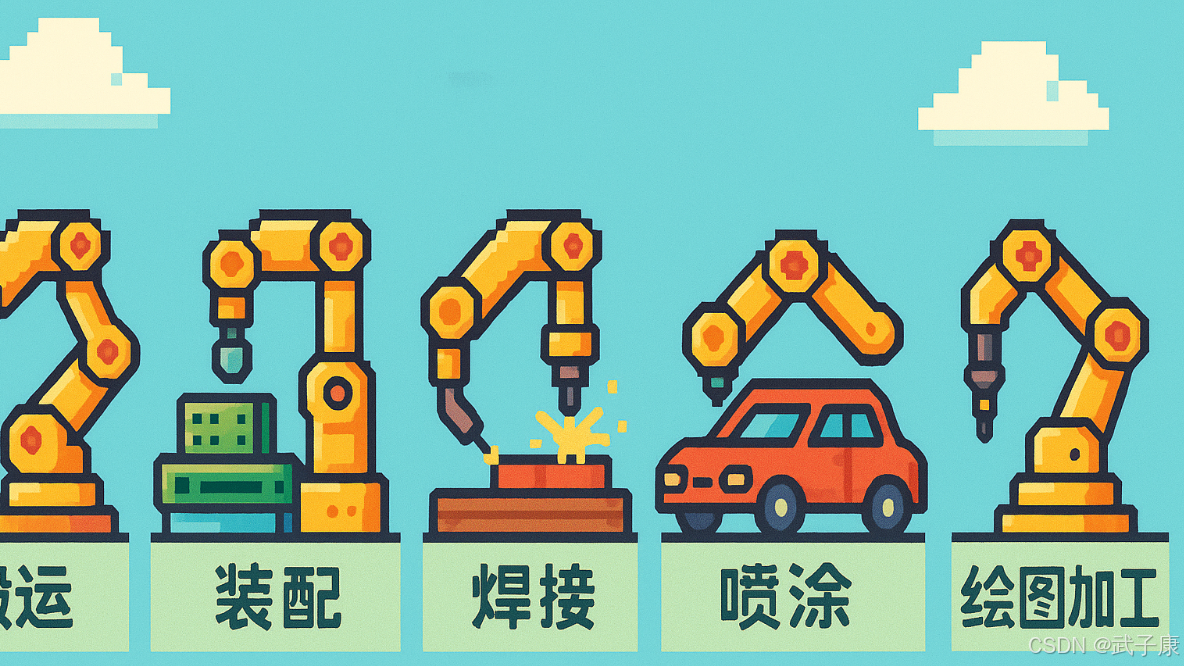

机械臂完成任务的类型

搬运

搬运(物料传送)是工业自动化中最基础且应用最广泛的任务类型之一。机械臂凭借其精准定位和稳定操作的特点,成为现代化生产线和物流系统中不可或缺的核心设备。

主要应用形式

-

拾取和放置(Pick-and-Place)

- 工作原理:通过末端执行器(如真空吸盘、机械夹爪等)抓取工件,按照预设路径移动到目标位置

- 典型应用:

- 装配线上将电子元件从料盘精准放置到PCB板

- 食品包装线上将产品装入包装盒

- 医药行业中的试管分装

-

码垛作业

- 常见场景:

- 饮料生产线上的箱装产品堆叠

- 物流仓库中的货物托盘化

- 技术特点:需要精确计算堆叠路径,确保稳定性,通常配备3D视觉系统辅助定位

- 常见场景:

-

机床上下料

- 工作流程:

- 从原料区抓取毛坯件

- 精准装入加工中心

- 取出成品件放置到输出区

- 优势:实现24小时不间断生产,提高设备利用率

- 工作流程:

技术优势

- 效率提升:机械臂可保持恒定工作速度,不受疲劳影响。例如某汽车零部件工厂采用机械臂后,搬运效率提升300%

- 安全性:可搬运重达数百公斤的工件,避免人工操作的安全隐患

- 精准度:重复定位精度可达±0.02mm,远超人工作业水平

- 柔性生产:通过快速更换末端执行器和重新编程,可适应不同产品的搬运需求

行业应用案例

- 电子制造业:手机外壳的自动化传送

- 食品饮料:瓶装产品的装箱和码垛

- 仓储物流:电商订单的自动化拣选

- 金属加工:锻压件的自动化上下料

随着协作机器人技术的发展,搬运作业正从传统的封闭式工业场景扩展到更多与人协同工作的开放环境。

装配

机械臂在装配领域展现出卓越的适应性和灵活性,能够胜任从微型零件到大型部件的各类装配任务。根据装配对象尺寸和复杂度的不同,机械臂装配可分为以下三个主要应用层级:

微型精密装配

在电子制造业中,机械臂执行高精度的微装配作业:

- 手机组装:完成摄像头模组的对位安装、主板与外壳的精密贴合

- 电路板生产:执行0201尺寸(0.6×0.3mm)贴片元件的精准贴装

- 连接器装配:实现0.5mm间距排针的插件作业,定位精度达±0.01mm

中型部件装配

汽车制造领域的典型应用包括:

-

内饰装配:

- 座椅总成安装(含电动滑轨对位)

- 仪表板模块装配(多螺栓同步拧紧)

- 车门线束布线(柔性线材的空间定位)

-

动力系统:

- 发动机缸体与变速箱的对合装配

- 涡轮增压器管路连接(含密封圈压装)

大型结构装配

在航空航天领域,协作机器人完成:

- 机翼蒙皮铆接(配合自动钻铆系统)

- 机身段对接(激光跟踪引导定位)

- 卫星太阳翼展开机构测试装配

关键技术支撑:

-

多传感融合系统:

- 视觉引导(2D/3D相机定位)

- 力觉反馈(6维力传感器)

- 接近检测(激光测距)

-

先进控制策略:

- 柔顺控制(RCC被动柔顺机构)

- 阻抗控制(动态刚度调节)

- 双机协同(主从式力位混合控制)

典型工艺案例:

汽车门铰链装配流程:

① 视觉识别铰链安装孔位(精度±0.1mm)

② 力控引导销轴插入(接触力<5N)

③ 扭矩控制拧紧螺栓(预设值12N·m±10%)

④ 激光扫描确认装配间隙(<0.3mm)

行业应用数据显示,采用机械臂装配可使作业节拍缩短30-50%,不良率降低至传统人工的1/5。在高端电子制造领域,机械臂装配的重复定位精度已达到±0.005mm,远超人工极限。随着协作机器人技术的发展,未来人机协同装配模式将在复杂产品组装中发挥更大优势。

焊接

焊接是工业机器人最传统和重要的应用领域之一。随着自动化技术的不断发展,焊接机器人已成为现代制造业中不可或缺的关键设备。

焊接机器人类型及应用

机械臂广泛应用于多种焊接工艺,主要包括:

- 弧焊:用于厚板焊接,如钢结构、压力容器等

- 点焊:主要用于薄板焊接,典型应用是汽车车身焊接

- 钎焊:适用于精密电子元件和散热器等产品

- 激光焊:用于高精度焊接需求,如医疗器械等

汽车制造中的应用

在汽车制造领域,焊接机器人发挥着至关重要的作用:

- 车身框架焊接:可实现数千个焊点的高精度焊接

- 零部件焊接:包括车门、引擎盖、后备箱等部件的自动化焊接

- 底盘焊接:确保车辆结构的强度和安全性

技术优势

焊接机器人具有显著的技术优势:

- 一致性:通过精确的编程控制,确保每个焊点质量一致

- 效率:现代焊接机器人的循环时间已缩短至3-5秒/焊点

- 安全性:避免工人暴露于有害焊接烟尘和强光环境中

- 灵活性:可快速切换不同焊接程序和参数

技术发展

近年来焊接机器人技术持续进步:

- 速度提升:平均焊接效率较10年前提高25%以上

- 精度提高:定位精度可达±0.05mm

- 智能化:新增焊缝跟踪、自适应控制等智能功能

- 应用扩展:从金属焊接扩展到塑料焊接(如超声波焊接)等特殊领域

特殊应用

除了传统金属焊接外,机器人还应用于:

- 塑料焊接:如汽车内饰件、家电外壳的超声波焊接

- 复合材料焊接:用于航空航天等高端制造领域

- 微焊接:适用于电子元器件等精密焊接需求

随着传感器技术和人工智能的发展,焊接机器人正朝着更智能、更高效的方向持续演进。

喷涂

表面处理和喷涂是工业自动化中机械臂的重要应用领域。机器人凭借其高精度、高重复性和耐恶劣环境的特性,在这些工序中展现出显著优势。

喷漆/喷涂应用

-

汽车制造:机械臂配备高压喷枪,可完成车身底漆、面漆和清漆的喷涂作业。六轴机器人能精准沿车身复杂曲面移动,保持喷枪与表面15-30cm的最佳距离,确保漆膜厚度均匀在20-30μm之间。例如,某汽车厂采用8台喷涂机器人组成的生产线,每小时可完成40台车身的喷涂作业。

-

家电制造:针对冰箱、洗衣机等家电外壳,机器人可实现多色喷涂和图案绘制。采用静电喷涂技术时,机器人能精确控制8-12万伏的高压电场,使涂料微粒带电并均匀吸附在工件表面,涂料利用率可达85%以上。

工艺控制要点

- 轨迹规划:需预先示教或离线编程确定最优路径

- 参数控制:喷枪压力(0.3-0.6MPa)、雾化气压(0.2-0.4MPa)、吐漆量(200-400ml/min)

- 环境控制:喷房温度(23±2℃)、湿度(65±5%)、风速(0.3-0.5m/s)

打磨抛光应用

-

金属加工:机械臂配备气动打磨工具,可完成铸件去毛刺、焊缝打磨等作业。力控系统能保持5-15N的恒定接触压力,转速控制在8000-15000rpm。例如铝合金轮毂抛光,机器人可确保表面粗糙度达到Ra0.8以下。

-

木工加工:采用柔性打磨工具处理家具曲面,通过力/位混合控制适应木材的弹性变形。典型参数包括:砂纸粒度80-240目,进给速度10-30mm/s。

技术优势

- 质量一致性:CV值(变异系数)可控制在5%以内

- 生产效率:比人工操作提升2-3倍

- 安全防护:完全隔离操作人员与粉尘(浓度<1mg/m³)、有机溶剂等有害环境

当前主流设备通常集成视觉定位、力觉反馈和工艺数据库,能自动补偿工件定位误差和工具磨损。随着AI技术的发展,新一代喷涂机器人已具备工艺参数自优化功能,可基于历史数据持续改进作业质量。

抓取技术详解

定义与范畴

抓取(拾取不规则物品)是机器人技术中的一项关键能力,属于物料搬运的细分领域。与常规搬运不同,它特指在非结构化环境中对复杂形态物品的拾取操作,需要处理物体的形状多样性、空间位置随机性以及环境干扰等因素。

典型应用场景

-

仓储物流领域

- 拆垛作业:从紧密堆叠的货垛中精准抓取标准箱体,需考虑箱体变形、表面磨损等实际情况

- 智能拣选:在电商仓库的"货到人"系统中,机械臂需要处理SKU种类繁多、摆放随意的商品,如:

- 柔性包装(服装、袋装食品)

- 易损物品(玻璃瓶、电子产品)

- 异形商品(玩具、家居用品)

-

工业制造领域

- 无序上料:在汽车零部件装配线中抓取散放的螺栓、垫片等小零件

- 废料分拣:在回收产线中识别并抓取可再利用的金属或塑料部件

关键技术组成

-

感知系统

- 多模态视觉融合:结合RGB相机、深度相机和TOF传感器构建3D环境模型

- 实时物体识别:采用深度学习算法(如PointNet++、DenseFusion)进行6D姿态估计

- 抓取点检测:基于GraspNet等网络预测最优抓取位置和力度

-

运动规划

- 避障轨迹生成:考虑末端执行器、被抓物体与环境的碰撞约束

- 动态调整能力:通过力觉反馈实时修正抓取动作(如滑移补偿)

- 多目标优化:平衡抓取成功率、能耗和执行时间的Pareto最优解

技术演进

初期(2010年前)主要依赖预设程序完成固定模式抓取。当前主流方案采用:

- 云端协同计算:边缘设备处理实时控制,云端进行大规模抓取仿真训练

- 模仿学习:通过示教数据训练神经网络(如Transformer架构)

- 数字孪生:在虚拟环境中预演十万次抓取任务优化参数

行业发展趋势

根据Interact Analysis报告,2023年全球机器人拣选市场规模已达12亿美元,年增长率保持28%。领先企业如RightHand Robotics的解决方案已在沃尔玛等零售巨头的配送中心部署,平均拣选速度达到800件/小时,准确率超过99.5%。随着软体抓取器和磁吸末端的发展,未来将拓展至更多特殊物品(如薄片金属、生物样本)的抓取场景。

绘图加工

1. 绘图与书写应用

机械臂在绘图领域的应用正变得越来越广泛。通过末端安装不同类型的工具,可以实现多种功能:

- 艺术创作:安装专业画笔后,机械臂可精确控制笔触力度和角度,完成油画、水彩等艺术作品。例如瑞士艺术家Alex Kiessling与工程师合作开发的绘画机器人,能完美复现艺术家的笔触风格。

- 书法展示:配备毛笔或钢笔的机械臂可书写各种字体,在博物馆、展览馆常用于书法表演和教学演示。日本研究人员开发的书法机器人能模仿历代书法大师的运笔特点。

- 工业绘图:在工程领域,机械臂可用于绘制精确的工程图纸或电路图,比传统绘图仪具有更高的灵活性。

2. 3D打印应用

机械臂在增材制造领域展现出独特优势:

- 大尺寸打印:传统3D打印机受限于打印平台尺寸,而机械臂可自由移动,能打印数米高的建筑模型或雕塑。荷兰MX3D公司使用机械臂3D打印出一座不锈钢桥梁。

- 多材料打印:通过快速更换打印喷头,可实现多种材料的混合打印。例如同时打印导电材料和绝缘材料,制造功能性电子器件。

- 空间打印:机械臂可在复杂曲面或非常规表面上进行打印,如直接在飞机机翼上打印维修补丁。

3. 数控机加工

机械臂在减材制造中的应用特点:

- 加工方式 :

- 钻孔:特别适用于轻质材料如铝合金、复合材料的多孔加工

- 铣削:可完成复杂曲面的粗加工

- 去毛刺:能处理传统机床难以触及的内部结构

- 应用场景 :

- 航空航天:大型飞机蒙皮的局部加工

- 汽车制造:车身焊接后的修整处理

- 模具维护:大型模具的现场修复

- 技术优势 :

- 柔性加工:无需复杂工装夹具

- 可达性好:能加工深腔、内壁等部位

- 成本效益:相比五轴机床更具经济性

4. 其他特殊工艺

机械臂在特种加工领域的创新应用:

- 激光加工 :

- 雕刻:可在金属、木材、玻璃等材料表面进行精细雕刻

- 切割:配合高功率激光器可切割厚板材料

- 打标:实现产品序列号、二维码的高速标记

- 抛光打磨 :

- 表面处理:通过力控技术实现恒力打磨

- 焊缝处理:自动化去除焊接飞溅物

- 复杂曲面:涡轮叶片等工件的精密抛光

- 特种工艺 :

- 等离子喷涂:机械臂控制喷枪轨迹

- 超声波清洗:精准定位清洗部位

- 复合材料铺放:自动铺设碳纤维预浸料

5. 技术发展趋势

未来机械臂加工技术将向着以下方向发展:

- 更高精度:采用直线电机和直接驱动技术

- 智能感知:集成视觉、力觉等多传感器反馈

- 云端协同:多机械臂远程协作加工

- 工艺融合:3D打印与切削加工一体化

- 自主学习:基于AI的工艺参数自动优化

检测测试

检测和测试:机械臂作为现代制造业的"智能检测员",凭借其高精度、高重复性和稳定可靠的特点,正逐步取代传统的人工检测方式。在制造领域,机械臂可搭载多种检测设备(如工业相机、激光扫描仪、三坐标测量探头等)执行全方位的质量检测任务:

-

尺寸测量:在汽车制造中,机械臂可精确测量发动机缸体、变速箱壳体等关键零件的几何尺寸。例如某汽车厂采用配备激光测距仪的机械臂,能在30秒内完成对车门钣金件的58个关键尺寸测量,精度可达±0.02mm。

-

功能测试:在电子产品生产线,机械臂可模拟人手操作完成功能测试。如智能手机装配线上,机械臂可自动完成开机测试、按键检测、充电接口测试等30余项功能检测,单台设备每小时可检测200部手机。

-

表面检测:在食品包装行业,配备高清相机的机械臂能以0.1mm分辨率扫描包装表面,智能识别划痕、污渍等缺陷。某饮料厂采用此系统后,不良品检出率从92%提升至99.8%。

-

半导体测试:在芯片制造中,机械臂搭载微米级探针卡,可精确接触芯片引脚完成电性测试。某封装测试厂采用六轴机械臂,测试精度达±1μm,每小时可测试5000颗芯片。

在科研领域,机械臂的应用也日益广泛:

- 材料实验室:机械臂可自动移动X射线衍射仪的探测器,完成样品多角度扫描

- 生物实验室:机械臂可精准操控显微镜观察细胞样本,并记录实验数据

- 环境监测:机械臂搭载多参数传感器,可自动采集水质、空气等环境数据

相比人工检测,机械臂检测具有显著优势:

- 检测速度提升3-5倍

- 检测一致性达99.9%以上

- 可24小时连续工作

- 检测数据自动记录并上传MES系统

随着机器视觉和AI技术的发展,机械臂检测正朝着更智能、更高效的方向发展,成为智能制造不可或缺的重要环节。