引言

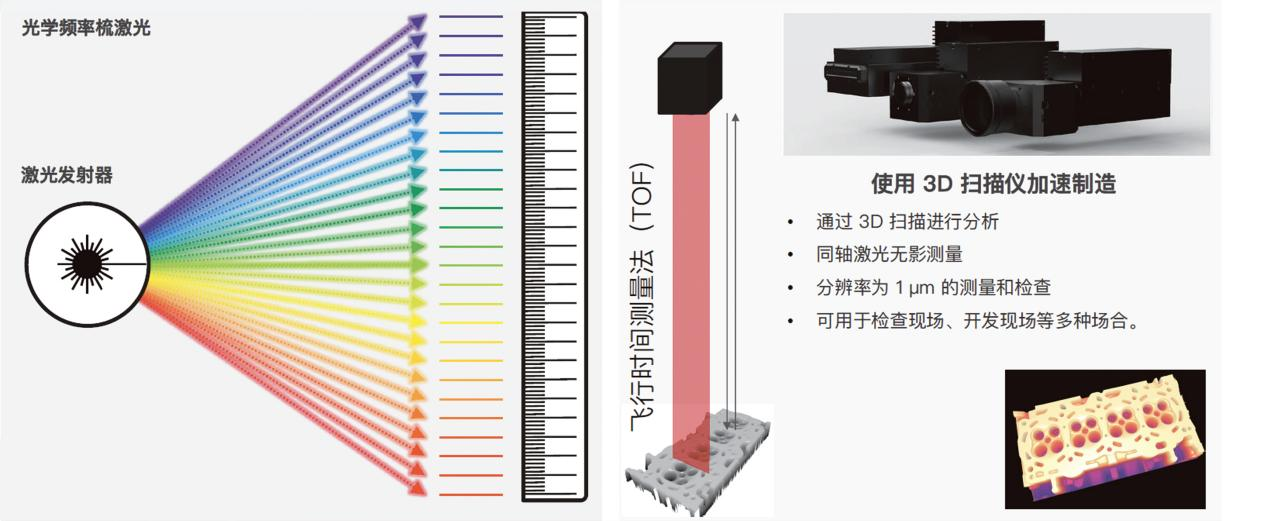

航空发动机气膜冷却孔的内轮廓精度直接影响叶片热防护性能与发动机寿命。冷却孔具有深径比大(可达 30:1)、孔径微小(φ0.3 - 1.5mm)、结构复杂(多为发散形或多孔阵列)等特点,传统检测方法难以满足其纳米级精度检测需求。激光频率梳 3D 轮廓检测技术凭借飞秒激光的相干性与绝对测距优势,为气膜冷却孔内轮廓检测提供了创新解决方案。

检测难点分析

结构与精度挑战

航空发动机气膜冷却孔多为发散形或多段变径结构,入口孔径 1.5mm,出口孔径 0.3mm,深径比达 30:1,孔壁分布微小扰流结构以增强冷却效率。传统接触式检测如探针式三坐标仪,受测头直径限制(最小 φ0.2mm),难以进入窄深孔,且接触力(>3mN)易导致薄壁叶片变形。非接触式检测中,工业 CT 的空间分辨率(约 2μm)无法识别 0.005mm 级轮廓偏差,光谱共焦测量在深径比>20:1 时精度下降 70%。

功能关联性误差影响

气膜冷却孔内轮廓的圆度误差需≤0.5μm,直径公差 ±1μm,表面粗糙度 Ra≤0.05μm。0.5μm 的轮廓偏差会导致冷却气膜均匀性下降 15%,造成叶片局部过热,影响发动机可靠性。传统检测方法无法准确获取发散形孔壁的三维轮廓数据,难以满足航空发动机高可靠性检测要求。

检测系统设计

微型光纤探头集成

针对气膜冷却孔的窄深与发散特性,设计直径 0.5mm 的保偏光纤微型探头。探头内置 1550nm 光频梳激光模块(重复频率 1GHz,脉宽 30fs),配合微型 MEMS 振镜(扫描角度 ±30°)实现周向扫描,轴向进给机构采用压电陶瓷驱动(分辨率 0.05μm),构建螺旋扫描轨迹。探头前端采用金刚石镀膜窗口,耐磨损性能达 HRC70,适应高温合金叶片检测环境。

抗干扰光学系统

为解决冷却孔内高温氧化层的光吸收问题,系统采用三波长光频梳互补技术:1550nm 波长用于常规测距,1064nm 波长穿透氧化层(穿透深度>2mm),532nm 波长增强金属表面反射信号。光路中集成自适应光学模块,通过变形镜实时校正由温度波动(±2℃)引起的波前畸变,将波前误差控制在 λ/20 以内。

检测方法与工艺实现

纳米级分层扫描策略

采用 "全局建模 - 局部精扫" 的测量模式。全局建模阶段以 2mm/s 速度、800 点 /mm 密度快速获取冷却孔整体形貌,识别发散口等关键特征位置;局部精扫阶段在出口区域将扫描速度降至 0.1mm/s,采样密度提升至 3000 点 /mm,确保 0.01mm 微结构的轮廓重构。某型航空发动机涡轮叶片冷却孔检测中,该策略使 φ0.8mm×24mm 深冷却孔的测量时间控制在 25 秒内,较传统方法效率提升 15 倍。

智能数据处理算法

开发基于量子点云滤波的深度学习网络,通过训练 5000 组标准叶片点云数据,实现对氧化层反光点(误检率<0.3%)和金属碎屑干扰点的智能剔除。内轮廓参数计算采用量子隧穿效应拟合法:以冷却孔入口平面为基准,沿轴线建立 200 个纳米级截面,每个截面通过量子隧穿效应算法拟合圆度,生成轮廓偏差色谱图,红色区域标识>0.5μm 的偏差位置,绿色区域为合格区间(偏差≤0.2μm)。

精度验证实验

对某型号航空发动机气膜冷却孔(φ1mm×30mm)进行测量重复性实验,连续测量 100 次的统计结果显示:深度测量标准偏差 0.2μm,直径测量标准偏差 0.3μm,圆度测量标准偏差 0.4μm。与聚焦离子束(FIB)的比对实验表明,激光频率梳测量结果与实际轮廓的吻合度达 99.3%,可准确识别 0.1μm 的加工纹路和 0.05mm 的微小缺陷。

工程应用与技术挑战

在 GE 航空发动机生产线中,该检测系统集成于全自动检测设备,实现每小时 180 件叶片的 100% 全检。系统通过 OPC UA 协议与发动机管理系统实时交互数据,当检测到轮廓偏差>0.8μm 时自动触发电火花加工参数调整,使叶片冷却效率达标率从 87% 提升至 97.5%。

当前面临的技术挑战包括:超深径比(>50:1)冷却孔的底部量子隧穿效应信号衰减问题,需研发超导纳米线单光子探测器;叶片表面热障涂层对激光反射率的影响(0.05 - 95%),需优化量子级自适应增益控制算法。激光频率梳3D光学轮廓测量系统简介:

20世纪80年代,飞秒锁模激光器取得重要进展。2000年左右,美国J.Hall教授团队凭借自参考f-2f技术,成功实现载波包络相位稳定的钛宝石锁模激光器,标志着飞秒光学频率梳正式诞生。2005年,Theodor.W.Hänsch(德国马克斯普朗克量子光学研究所)与John.L.Hall(美国国家标准和技术研究所)因在该领域的卓越贡献,共同荣获诺贝尔物理学奖。

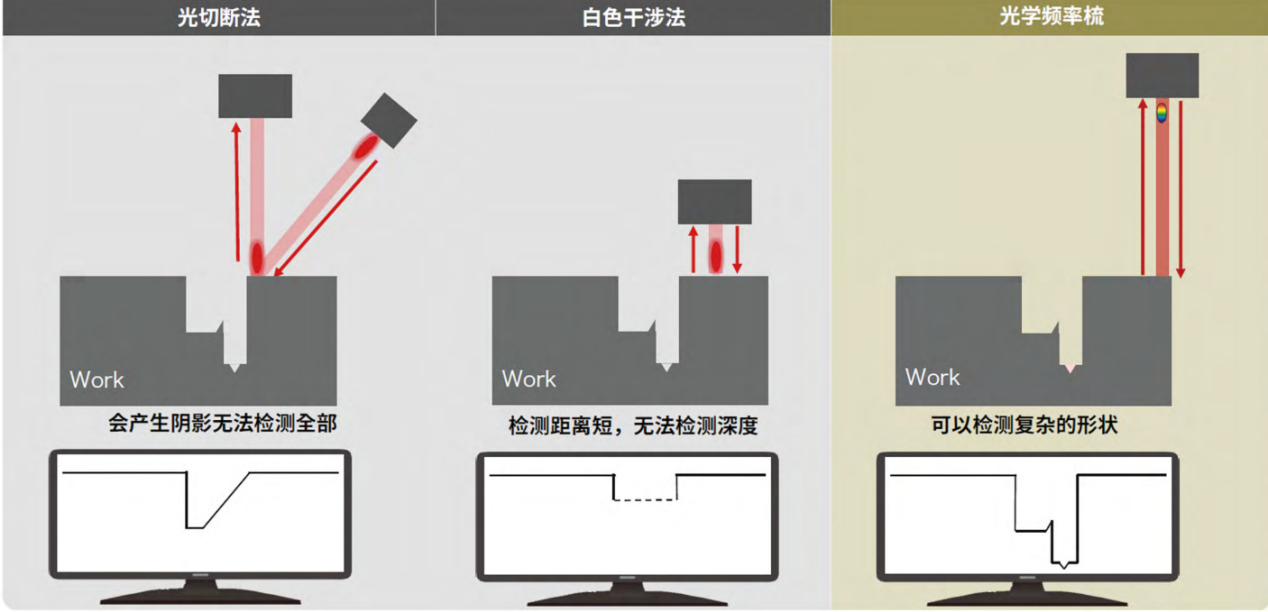

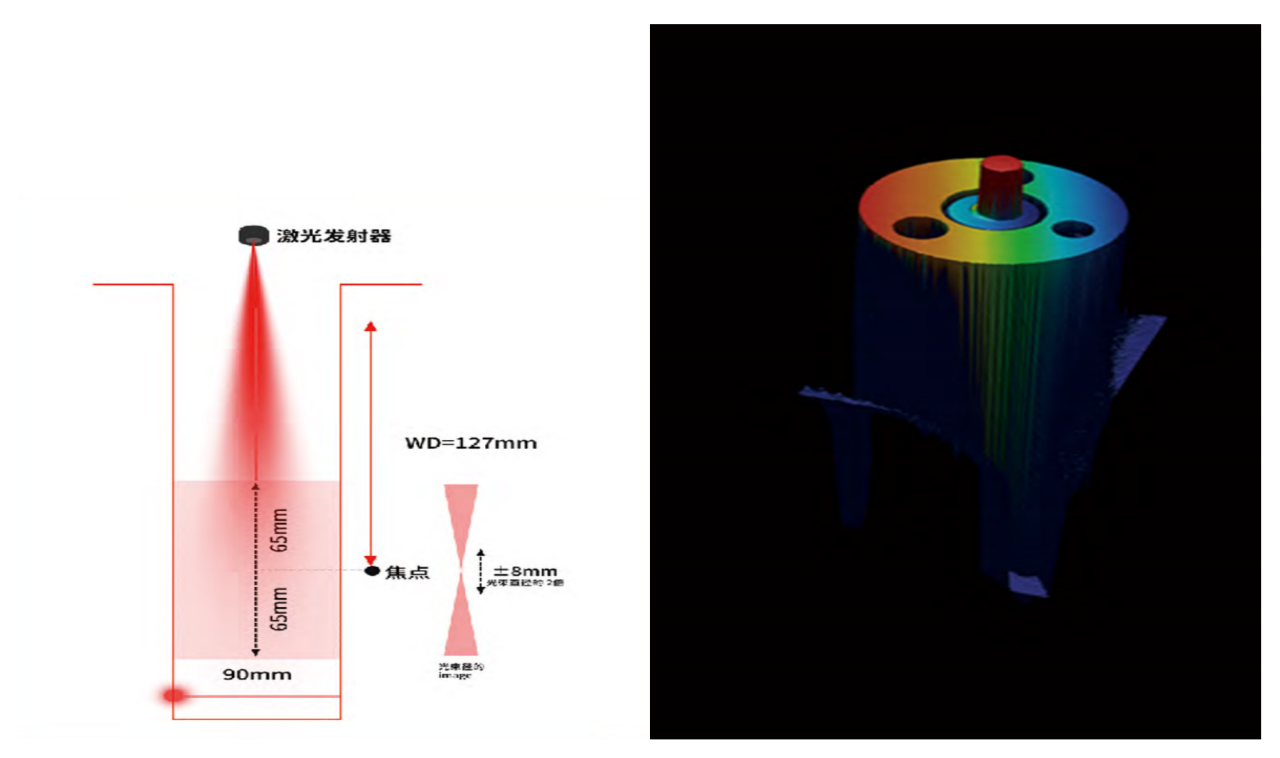

系统基于激光频率梳原理,采用500kHz高频激光脉冲飞行测距技术,打破传统光学遮挡限制,专为深孔、凹槽等复杂大型结构件测量而生。在1m超长工作距离下,仍能保持微米级精度,革新自动化检测技术。

核心技术优势

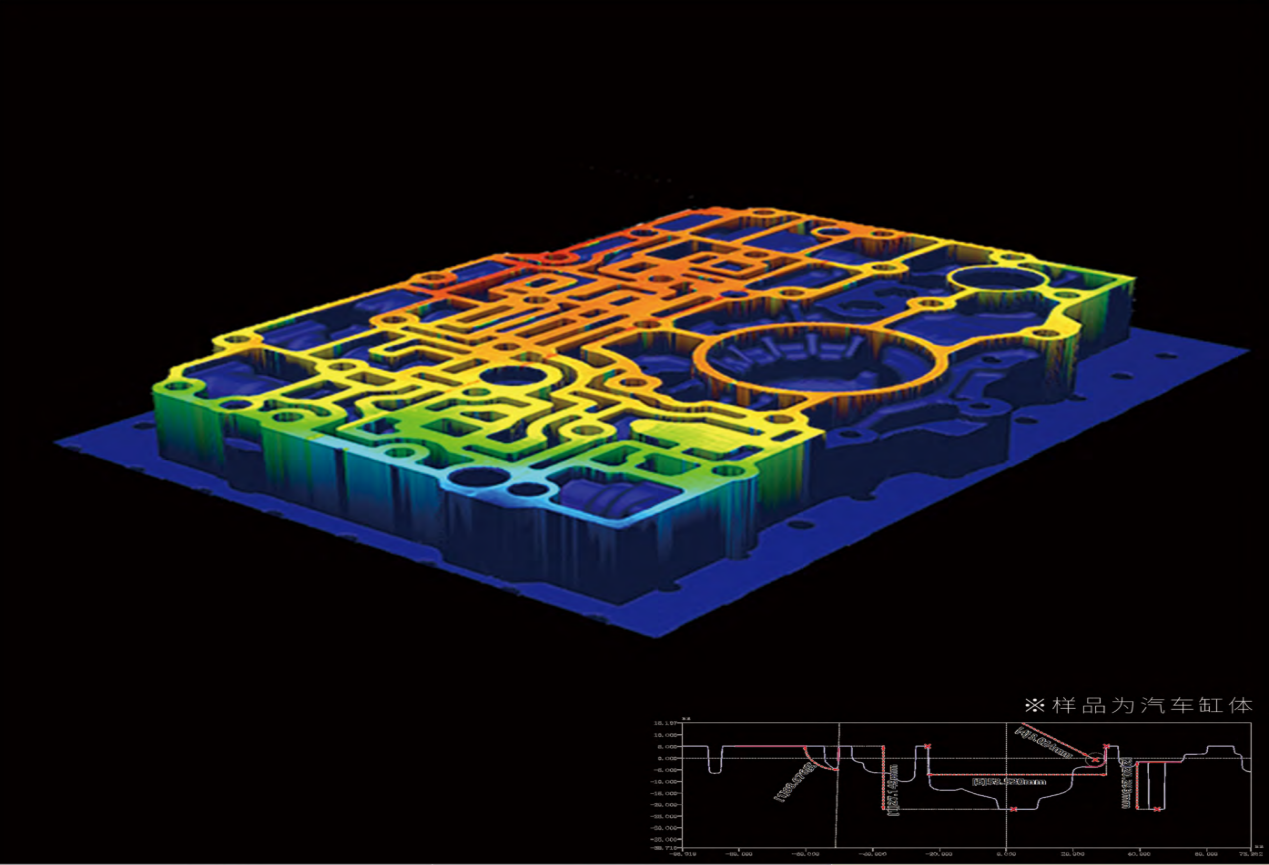

①同轴落射测距:独特扫描方式攻克光学"遮挡"难题,适用于纵横沟壑的阀体油路板等复杂结构;

(以上为新启航实测样品数据结果)

②高精度大纵深:以±2μm精度实现最大130mm高度/深度扫描成像;

(以上为新启航实测样品数据结果)

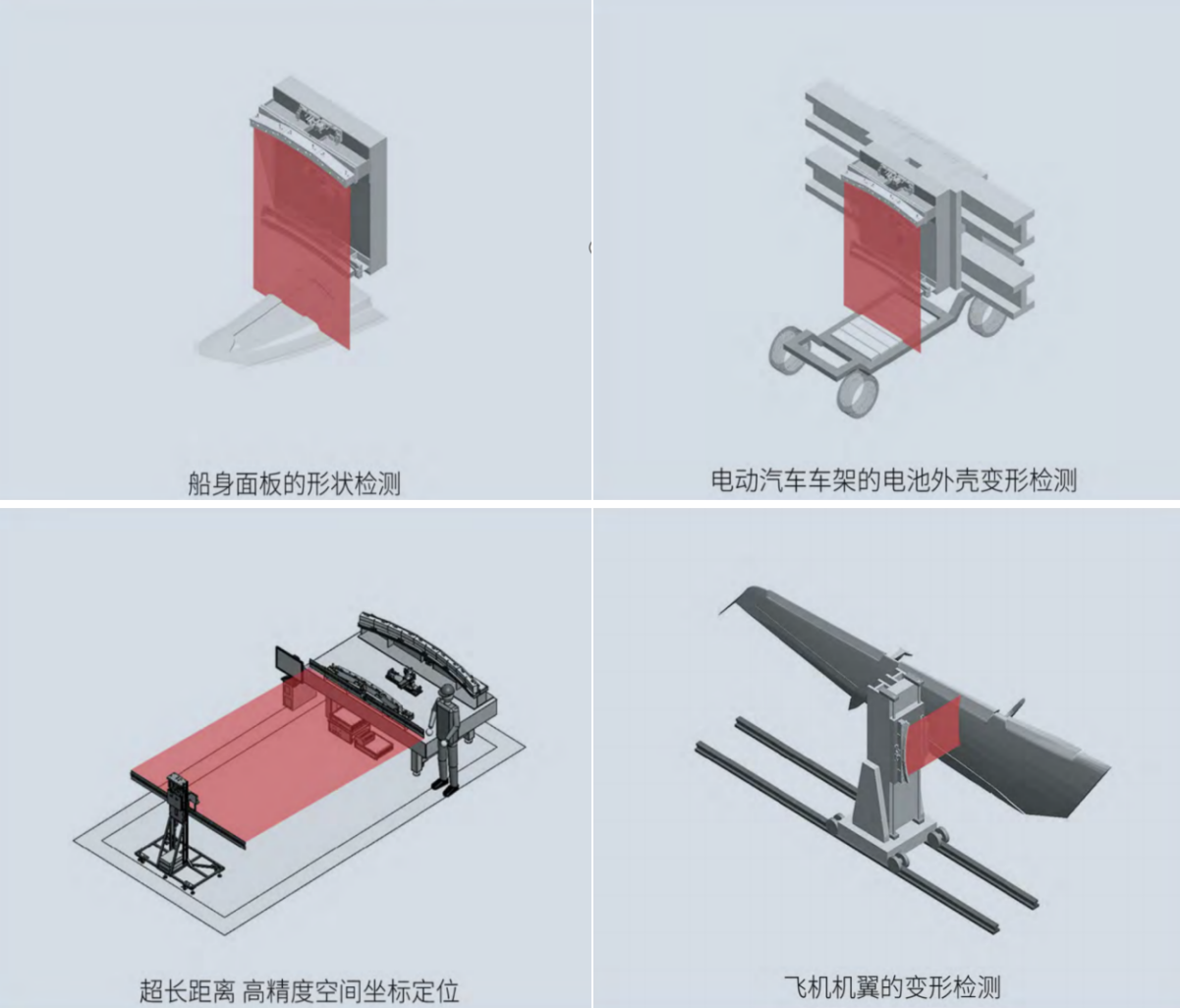

③多镜头大视野:支持组合配置,轻松覆盖数十米范围的检测需求。

(以上为新启航实测样品数据结果)