一、引言

凹槽类零部件在航空航天、汽车制造等领域应用广泛,其尺寸精度直接影响设备性能。传统检测方法在面对深径比大、结构复杂的凹槽时,常存在精度不足或效率低下等问题。激光频率梳 3D 轮廓检测技术凭借高精度、非接触等特性,为凹槽类零部件尺寸检测提供了新途径。

二、传统凹槽类零部件尺寸检测方法

(一)接触式测量法

探针法是常见的接触式测量方法,通过探针与凹槽表面接触获取尺寸数据。但该方法易损伤零件表面,且对于深径比>10 的凹槽,探针刚性不足会导致测量误差。如三坐标测量仪检测深凹槽时,探针长度与直径比超过 5:1,测量误差可达 ±5μm。

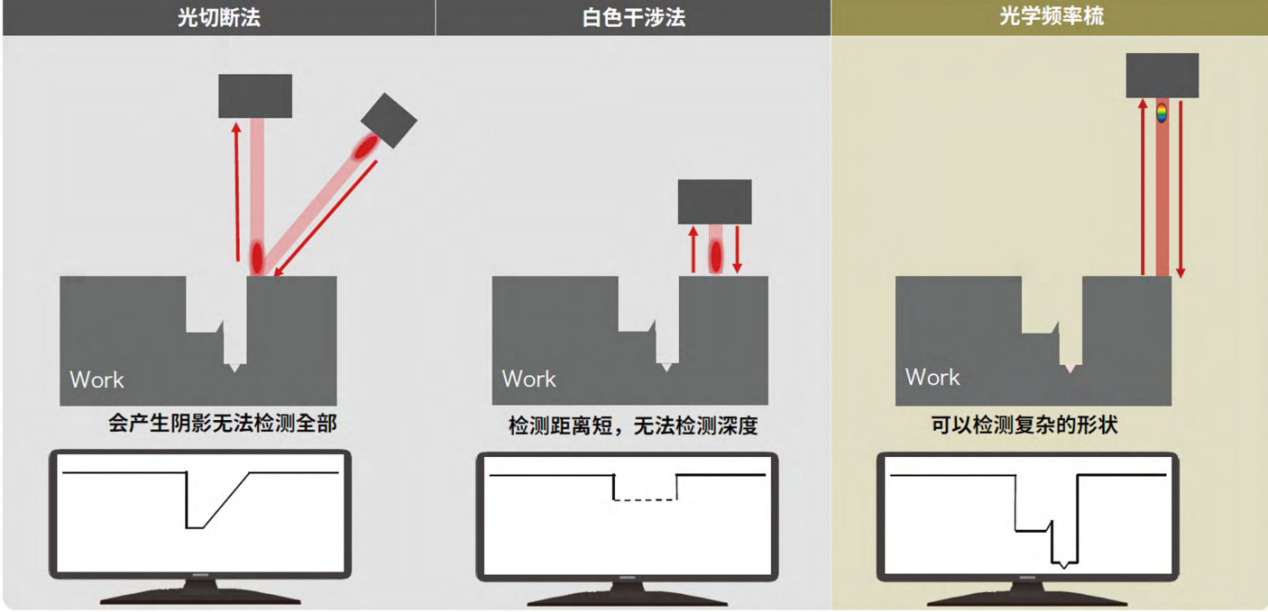

(二)非接触式测量法

工业 CT 检测可实现三维成像,但对≤10μm 的表面缺陷识别率低,且检测成本高,单次检测费用达数千元。视觉检测法受限于光源和分辨率,对深凹槽底部尺寸检测精度不足,仅能达到 ±50μm。

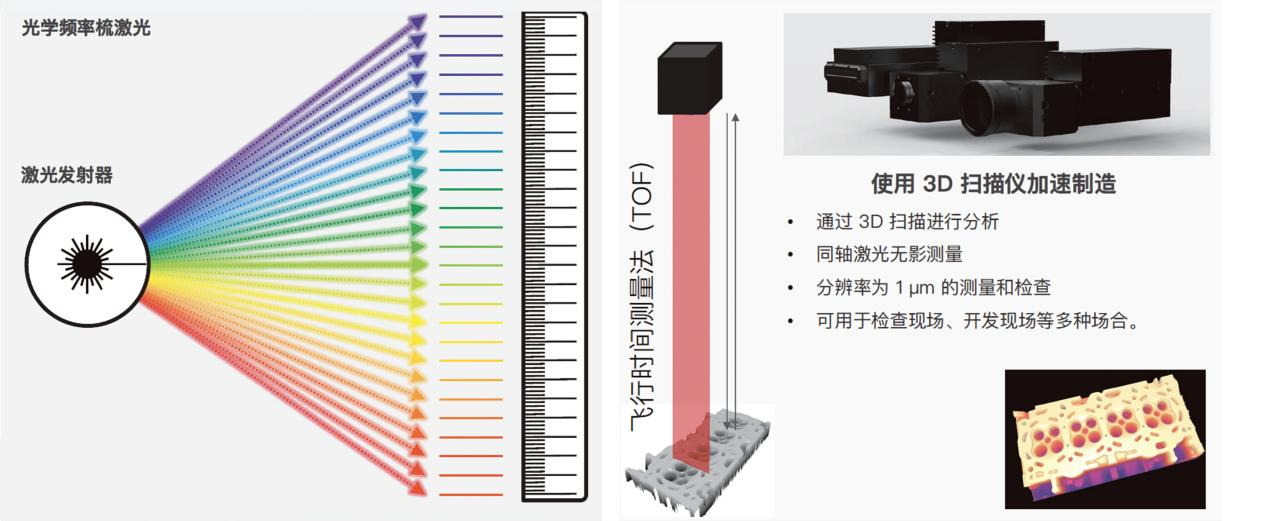

三、激光频率梳 3D 轮廓检测技术原理

激光频率梳由飞秒激光产生稳定频率间隔的脉冲序列,可作为高精度时间标尺。检测时,发射的激光脉冲经凹槽表面反射,通过测量飞行时间计算距离,公式为d = c \cdot \Delta t / 2。结合扫描技术获取三维点云,重构凹槽轮廓,测量精度达 10nm 级。

四、激光频率梳 3D 轮廓检测方法

(一)自适应扫描策略

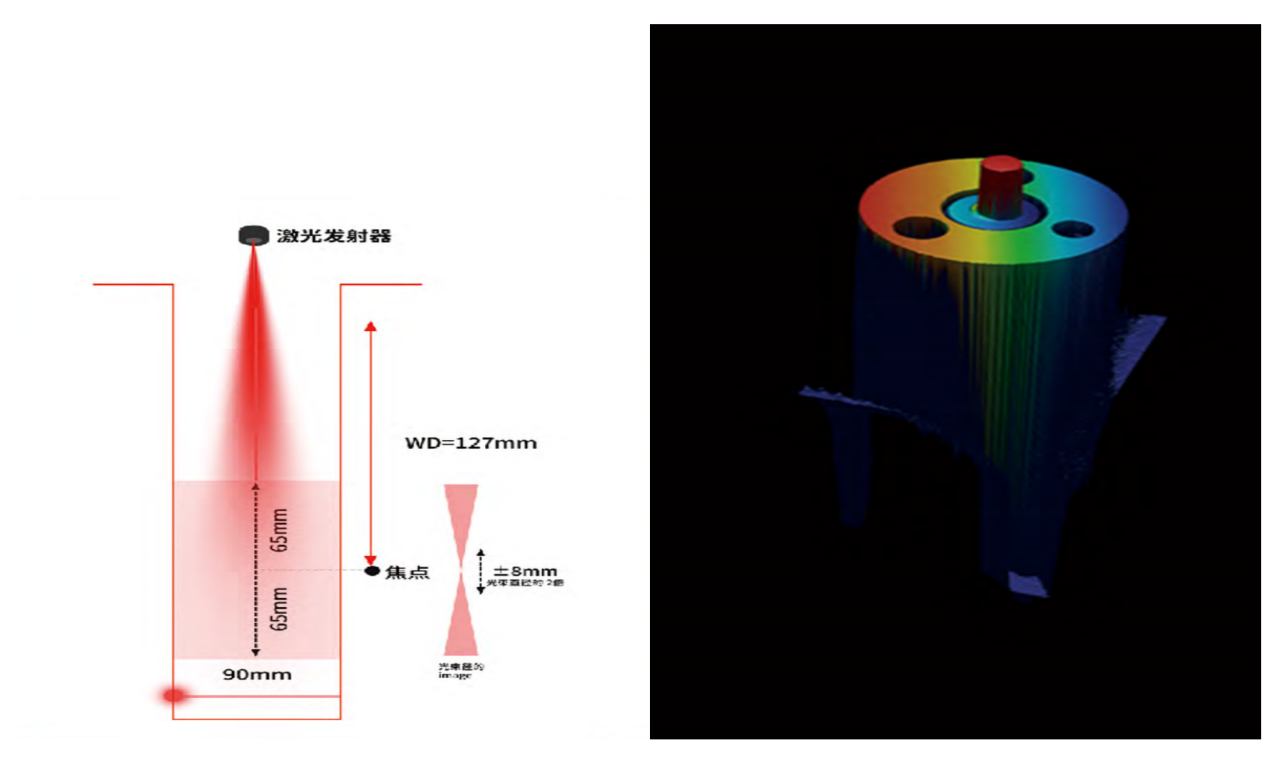

针对不同类型凹槽,采用不同扫描方式。对深径比>20 的窄深槽,先以 200μm 层间距粗扫描,再用深度学习算法(如 YOLO 模型)识别特征,以 1μm 步长精扫描。对于复杂曲面凹槽,启用动态聚焦,焦深控制在 ±50μm 内。

(二)多数据融合算法

通过多波长激光(1030nm/1550nm)干涉解算相位,结合反射光强度去除噪声。采用拉普拉斯算子增强边缘特征,引入有限元分析数据优化曲面拟合,使三维模型误差<20nm。

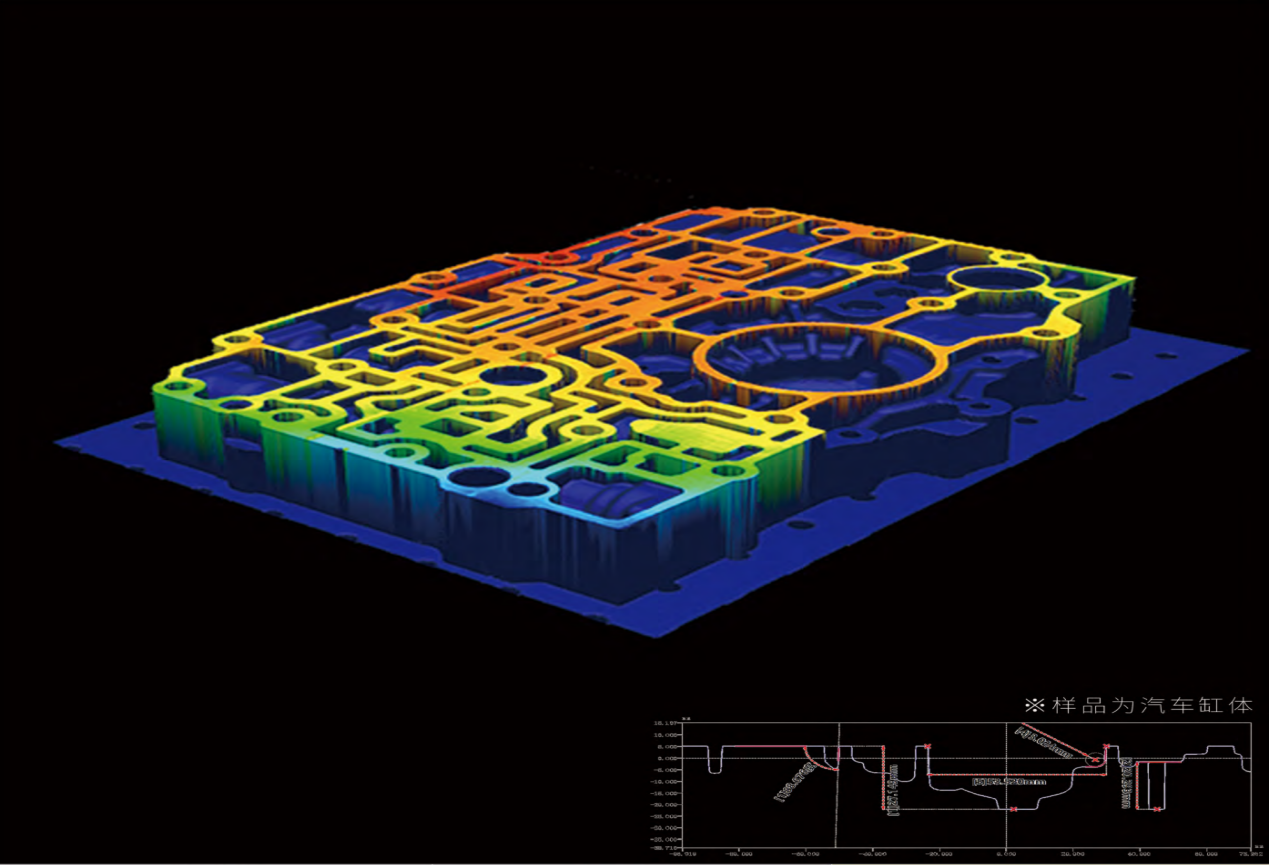

五、在不同凹槽类零部件中的应用

(一)深窄凹槽检测

在航空发动机榫槽(深 12mm,宽 3mm)检测中,螺旋扫描获取点云密度 50 点 /μm²,槽底平面度误差≤0.5μm,效率比三坐标提升 4 倍。

(二)复杂曲面凹槽检测

汽车喷油嘴深槽(深 8mm,锥度 15°)检测时,分区扫描拼接误差<2μm,识别出≤5nm 的缺陷,检测成本较工业 CT 降低 70%。

(三)微纳凹槽检测

MEMS 器件微槽(深 500μm,宽 20μm)检测中,正交扫描实现粗糙度 Ra 测量误差≤0.1μm,满足微电子封装要求。

六、技术优势分析

激光频率梳 3D 轮廓检测非接触测量,保护零件表面;纳米级精度适应高精度需求;三维重构与仿真融合,为设计提供数据。在深径比>25 的凹槽检测中,效率提升 8 倍,是高端制造中凹槽尺寸检测的有力工具。

激光频率梳3D光学轮廓测量系统简介:

20世纪80年代,飞秒锁模激光器取得重要进展。2000年左右,美国J.Hall教授团队凭借自参考f-2f技术,成功实现载波包络相位稳定的钛宝石锁模激光器,标志着飞秒光学频率梳正式诞生。2005年,Theodor.W.Hänsch(德国马克斯普朗克量子光学研究所)与John.L.Hall(美国国家标准和技术研究所)因在该领域的卓越贡献,共同荣获诺贝尔物理学奖。

系统基于激光频率梳原理,采用500kHz高频激光脉冲飞行测距技术,打破传统光学遮挡限制,专为深孔、凹槽等复杂大型结构件测量而生。在1m超长工作距离下,仍能保持微米级精度,革新自动化检测技术。

核心技术优势

①同轴落射测距:独特扫描方式攻克光学"遮挡"难题,适用于纵横沟壑的阀体油路板等复杂结构;

(以上为新启航实测样品数据结果)

②高精度大纵深:以±2μm精度实现最大130mm高度/深度扫描成像;

(以上为新启航实测样品数据结果)

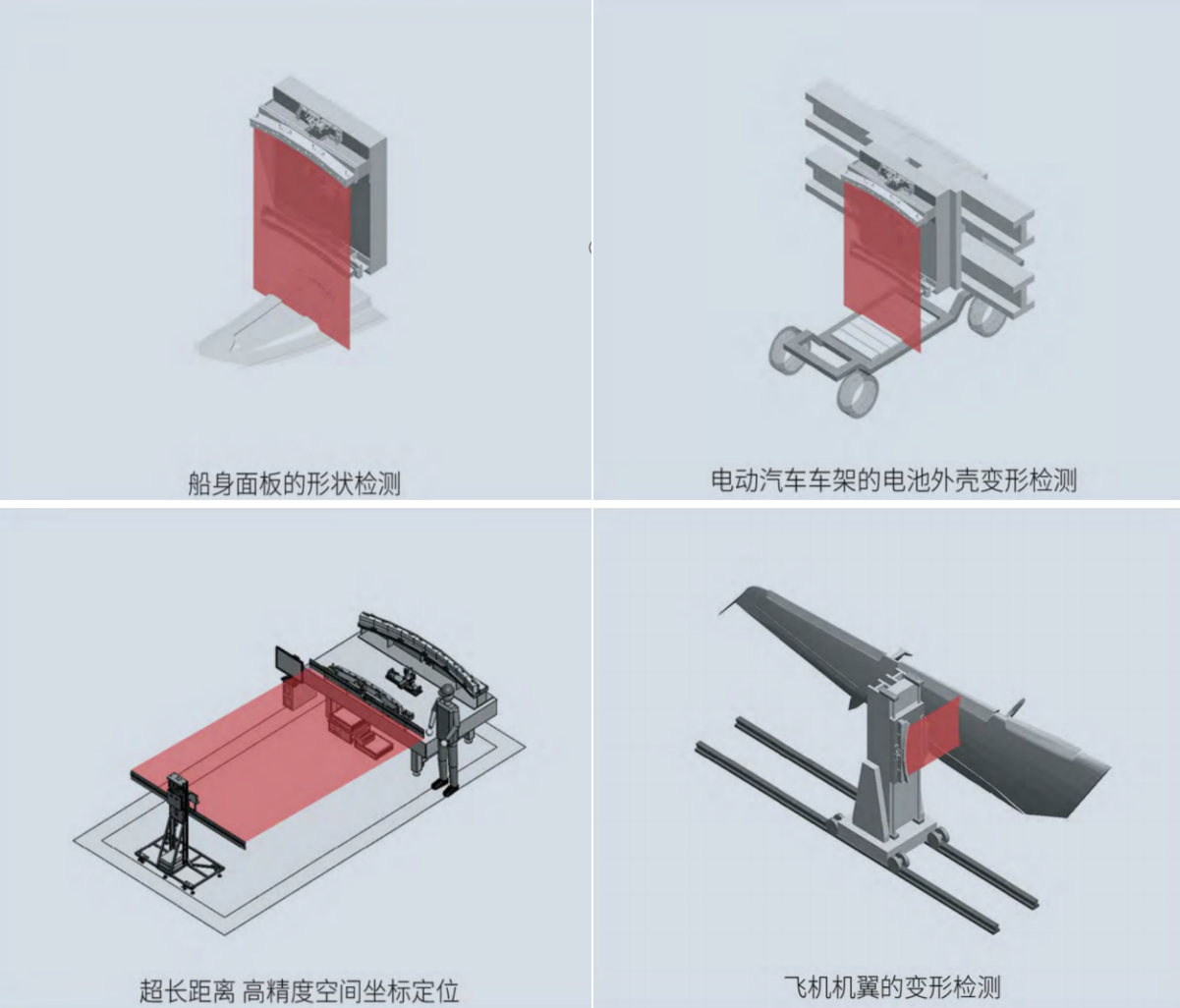

③多镜头大视野:支持组合配置,轻松覆盖数十米范围的检测需求。

(以上为新启航实测样品数据结果)