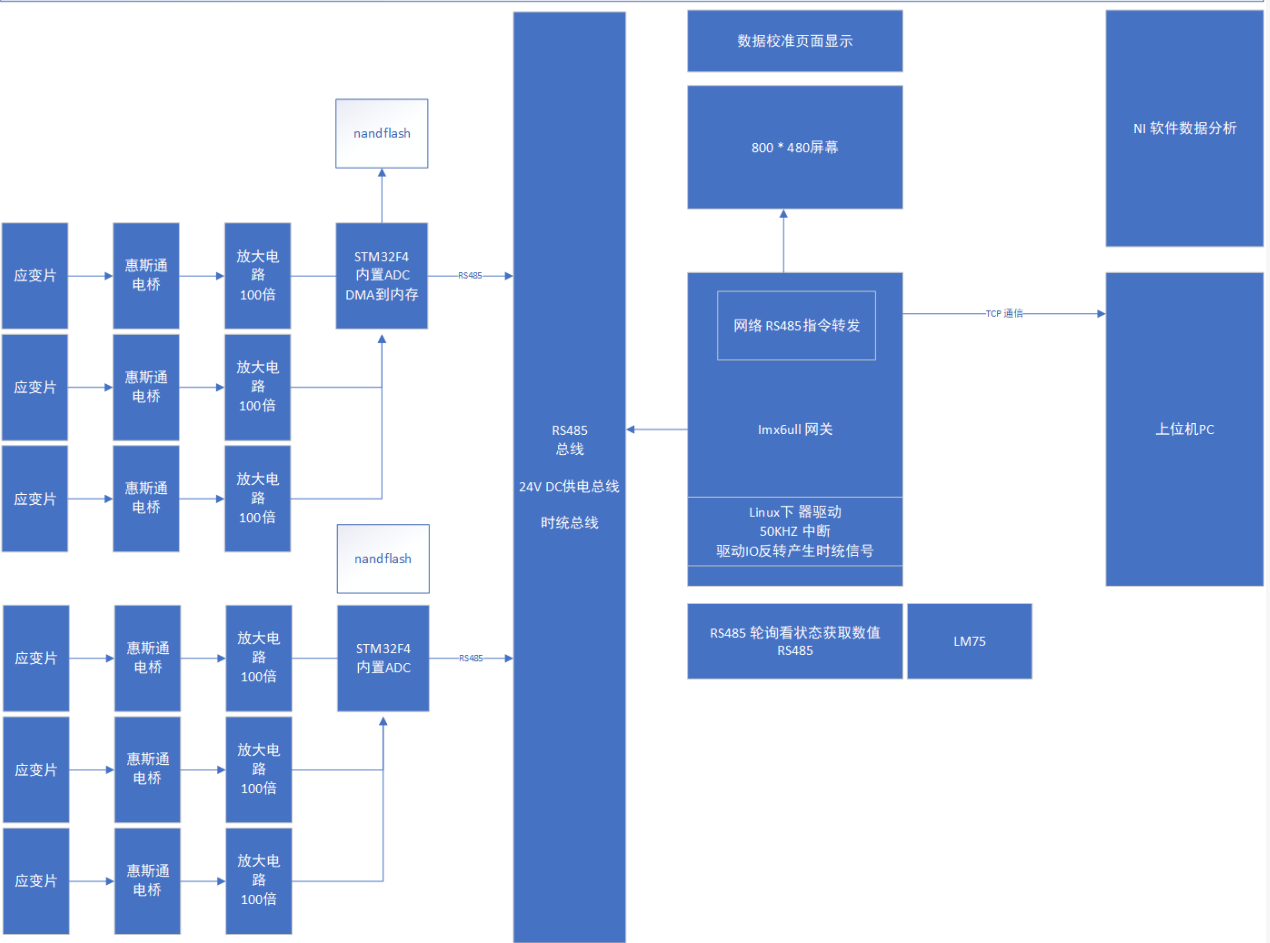

项目简介:为分析炮弹发射 对炮膛 的时序影响 ,设计一种分布式应变测量 系统。系统由上位机、数据指令网关、采集节点三部分组成。

数据采集节点: 以STM32处理器 为核心,前端电桥 及信号调理电路 实现应变信号变换 ,利用外部中断 信号响应 来自网关节点 的时统信号 ,利用STM32处理器内置ADC DMA方式 实现应变数据采集 ,采用卡尔曼滤波 算法实现数据滤波,采用(nandflash 或者SD卡)实现数据临时存储 ,通过RS485总线 实现数据上传至网关节点。

网关节点: 采用基于imx6ull linux技术 实现,主要实现了RS485以太网 网关功能,能够接收 来自上位机 的指令 并转发至RS485,兼容TCP/UDP/MQTT协议;利用定时器 实现基于Linux的时统(时间统一系统)发生驱动,为采集节点提供同步信号;网关内置环控功能,通过板载温度传感器实现温度采集和散热控制;网关节点带有800*480屏幕实现传感器采集节点的轮询显示和校准控制功能;

上位机采用:NI软件实现数据读取分析显示功能。

框图分析:

右半部分

网关(imx6ull)各模块功能解析

1. 屏幕显示模块(800×480)

-

功能:

-

显示 数据校准页面(如传感器零点调整、实时应变曲线)。

-

提供人机交互界面(HMI),支持触摸操作(如参数设置)。

-

-

技术实现:

-

Linux 驱动(如 Framebuffer 或 LVGL 图形库)。

-

通过 SPI 或 RGB 接口连接屏幕。

-

2. 网络通信模块

-

功能:

-

RS485 指令转发:接收上位机(PC/NI 软件)的指令,通过 RS485 转发至 STM32 节点。

-

TCP 通信:与上位机通过以太网交互(如上传数据、接收控制命令)。

-

-

协议支持:

-

下行(RS485):Modbus RTU(轮询 STM32)。

-

上行(TCP):MQTT/Modbus TCP(与 NI 软件通信)。

-

3. 电源模块(24V DC 供电总线)

-

功能:

-

为网关及附属电路(如 RS485 转换芯片)提供 24V 直流电源。

-

通过 DC-DC 降压芯片转换为 5V/3.3V 供 imx6ull 核心板使用。

-

-

设计要点:

- 多节点共享供电(总线结构),需考虑电源冗余和滤波。

4. 时统信号生成模块

-

功能:

-

通过 50kHz 硬件中断 精确控制 IO 口电平翻转,产生同步脉冲信号。

-

经 时统总线(RS485 或专用线路)广播至所有 STM32 节点,确保同步采集。

-

-

技术实现:

-

Linux 高精度定时器(如

hrtimer)或 FPGA 协处理。 -

驱动代码通过 GPIO 控制信号输出。

-

5. 数据采集与存储模块

-

RS485 轮询:

- 定时轮询各 STM32 节点的状态和应变数据(Modbus RTU 协议)。

-

数据缓存:

- 临时存储至 NAND Flash(防止网络中断丢失数据)。

6. 环境监测模块(LM75)

-

功能:

-

通过 I2C 接口读取板载温度(LM75 传感器)。

-

触发散热控制(如风扇调速)或过热报警。

-

7. 与上位机(NI 软件)的交互

-

数据流:

plaintext

复制

下载

STM32 → RS485 → 网关 → TCP/MQTT → NI 软件(分析/显示) -

指令流:

plaintext

复制

下载

NI 软件 → TCP → 网关 → RS485 → STM32(参数配置)

模块协同工作示意图

plaintext

复制

下载

+---------------------+

| imx6ull |

| |

[24V DC供电总线] ----|-- 电源管理 |

| |

[RS485 总线] -------|-- Modbus RTU 轮询 |

| |

[时统总线] ---------|-- 50kHz 同步信号 |

| |

[TCP] -------------|-- MQTT/Modbus TCP |

| |

[屏幕] ------------|-- 数据校准/状态显示 |

| |

[LM75] ------------|-- 温度监控 |

+---------------------+

↑ ↓

RS485 TCP

↓ ↑

[STM32节点] [NI 软件]总结

-

网关是系统的核心枢纽,负责协议转换、同步控制、数据聚合和人机交互。

-

关键设计亮点:

-

硬实时同步(50kHz 时统信号)。

-

多协议兼容(RS485 + TCP/MQTT)。

-

工业级可靠性(24V 总线供电、温度监控)。

-

这种架构既满足高速数据采集的实时性,又支持灵活的云端/上位机扩展。

左半部分

采集端(STM32F4节点)功能详解

1. 信号采集链路

plaintext

复制

下载

应变片 → 惠斯通电桥 → 放大电路(×100) → STM32F4 ADC → DMA → 内存 → RS485传输(1) 应变片

-

作用:粘贴在炮膛表面,将机械形变转换为电阻变化(ΔR/R ≈ 应变ε × 灵敏系数K)。

-

典型参数:

-

阻值:120Ω/350Ω

-

灵敏系数K:2.0

-

(2) 惠斯通电桥

-

功能:将应变片的微小电阻变化(ΔR)转换为差分电压信号(ΔV)。

-

配置:

-

1/4桥(单应变片+3固定电阻)或半桥/全桥(更高灵敏度)。

-

激励电压:通常2.5V或5V(由24V DC总线降压提供)。

-

-

输出公式:

𝑉𝑜𝑢𝑡=𝑉𝑒𝑥𝑐𝑖𝑡𝑎𝑡𝑖𝑜𝑛⋅Δ𝑅4𝑅Vout=Vexcitation⋅4RΔR

(3) 放大电路(×100)

-

目的:放大电桥输出的微弱信号(通常μV~mV级)。

-

方案:

-

仪表放大器(如AD620、INA128),抑制共模噪声。

-

增益G=100,带宽需覆盖应变信号频率(如0-10kHz)。

-

(4) STM32F4 ADC

-

关键配置:

-

12位ADC,采样率1MHz(实际有效位ENOB≈10位)。

-

输入范围:0-3.3V(对应放大后信号)。

-

-

DMA传输:

- 直接存储ADC数据到内存,避免CPU干预,确保实时性。

(5) RS485传输

-

协议:Modbus RTU(从机模式)。

-

硬件:

-

通过UART + MAX485芯片转换电平。

-

总线终端电阻120Ω(匹配阻抗,防反射)。

-

2. 供电与时统同步

(1) 24V DC供电总线

-

用途:

- 为STM32核心板、电桥激励电压、运放供电。

-

电源树:

plaintext

复制

下载

24V → DCDC降压 → 5V(运放) → LDO → 3.3V(STM32) ↓ 2.5V(电桥激励)

(2) 时统总线

-

同步机制:

- 网关通过50kHz中断信号(IO翻转)触发所有STM32同步采样。

-

STM32响应:

- 外部中断(EXTI)唤醒ADC,启动DMA传输。

3. 多节点拓扑

plaintext

复制

下载

[网关imx6ull]

|

RS485总线(Modbus RTU)

┌───────┴───────┐

[STM32节点1] [STM32节点2]

(应变片x6) (应变片x6)-

地址分配:每个STM32设置唯一Modbus地址(如0x01, 0x02)。

-

轮询方式:网关依次询问各节点,避免总线冲突。

4. 关键设计考量

| 模块 | 挑战 | 解决方案 |

|---|---|---|

| 应变片 | 温度漂移、非线性误差 | 软件校准(零点/灵敏度补偿) |

| 电桥 | 共模干扰(电磁噪声) | 屏蔽线、差分走线、低噪声LDO供电 |

| ADC | 采样抖动影响同步精度 | 外部时统信号触发+硬件定时器 |

| RS485 | 长距离传输衰减 | 终端电阻、波特率≤115200bps |

5. 数据流示例

-

时统触发:网关发送同步脉冲→STM32中断→启动ADC。

-

ADC采样:DMA连续采集100点(如10kHz采样率,10ms波形)。

-

数据处理:卡尔曼滤波后存入缓冲区。

-

响应查询:网关Modbus请求到来时,通过RS485返回数据。

总结

-

采集端核心任务:高精度应变信号采集、同步、预处理。

-

工业级设计:

-

惠斯通电桥 + 仪表放大保障信号质量。

-

DMA + 时统总线实现硬实时性。

-

Modbus RTU标准化通信。

-

-

扩展性:可通过增加节点数扩展监测点位。

名词解释:

1、网关(Gateway)是连接不同通信网络或协议的桥梁设备,核心功能包括:

-

协议转换(如 Modbus RTU → MQTT/TCP)

-

网络层级跨越(如 RS485 串行网络 ↔ 以太网)

-

数据聚合与路由(如多个采集节点数据统一上传)

网关的具体实现

-

Modbus 侧:

- 网关通过 RS485 + Modbus RTU 与 STM32 通信(主从轮询)。

-

以太网侧:

- 网关运行 TCP/UDP/MQTT,与上位机(NI 软件)交互。

-

额外功能:

- 时统信号生成、温度监控、人机界面(屏幕)。

2、时统(时间统一系统)的概念

时统 (Time Synchronization System,时间统一系统)是指为分布式系统中的多个设备或节点提供高精度、统一的时间基准,确保各节点能够按照相同的时间标准执行操作(如数据采集、控制指令响应等)。

在您的炮弹发射监测系统中,时统信号的作用是:

-

同步触发采集 :所有STM32采集节点在接收到网关发出的时统信号(如硬件中断)后,同时启动ADC采样 ,确保多通道应变数据的时间对齐。

-

数据时间戳对齐:后续分析时,可通过时统信号的时间标记,将不同节点的数据精确关联到同一时间点(例如炮弹发射瞬间的炮膛应变分布)。

3、RS485以太网网关

-

RS485是物理层协议 ,但它通常与应用层协议(如Modbus)结合使用。

-

网关的核心作用 是完成协议栈的跨层级转换,例如将RS485上的Modbus数据转换为TCP/IP协议(如MQTT)。

-

"兼容TCP/UDP/MQTT" 指的是网关的以太网侧支持的传输层/应用层协议,而非RS485本身。

-

TCP/UDP:传输层协议,提供可靠(TCP)或实时(UDP)的数据传输。

- 例如:网关通过TCP接收上位机指令,通过UDP广播时统信号。

-

MQTT:应用层协议,基于发布/订阅模型,适合物联网场景。

- 例如:网关将应变数据以MQTT报文发布到上位机(NI软件可订阅该主题)。

4、Modbus:工业控制的"老将"

核心特点

-

主从架构:

-

一个主设备(如网关)主动轮询多个从设备(如STM32采集节点),从设备仅在收到请求时响应。

-

例如:网关通过Modbus RTU(RS485)读取STM32的应变数据寄存器。

-

-

寄存器模型:

-

数据以寄存器(16位整数)形式组织,分为:

-

线圈(Coils):布尔量(可读可写,如开关状态)。

-

保持寄存器(Holding Registers):数值(可读可写,如ADC采样值)。

-

-

例如:STM32将应变数据存储在保持寄存器中,网关通过Modbus功能码

0x03读取。

-

-

两种变体:

-

Modbus RTU:基于RS485/RS232,二进制帧,紧凑高效。

-

Modbus TCP:基于以太网,在TCP/IP上封装Modbus协议(去除了CRC校验,改用TCP校验)。

-

在您的项目中的应用

-

STM32采集节点作为Modbus从设备,通过RS485暴露寄存器(如存储应变数据的地址)。

-

网关作为Modbus主设备,轮询各节点数据,再转换为MQTT上传至上位机。

-

Modbus RTU 通常运行在 UART + RS485/RS232 上,二者协同完成工业设备通信。

-

Modbus TCP 则完全脱离 UART,直接基于以太网。

-

在您的炮弹监测系统中,UART(RS485) + Modbus RTU 的组合是工业领域的经典选择,兼顾可靠性和实时性。

5、环控

-

"环控"=环境控制,核心是通过传感器数据动态调节设备运行环境。

-

在您的网关中:

-

温度采集:板载传感器实时监测内部温度。

-

散热控制:基于温度阈值调节风扇转速,保障imx6ull稳定运行。

-

-

实现关键:

-

硬件上需支持传感器接口和PWM输出。

-

软件上需编写闭环控制逻辑(如PID算法或阈值控制)。

-

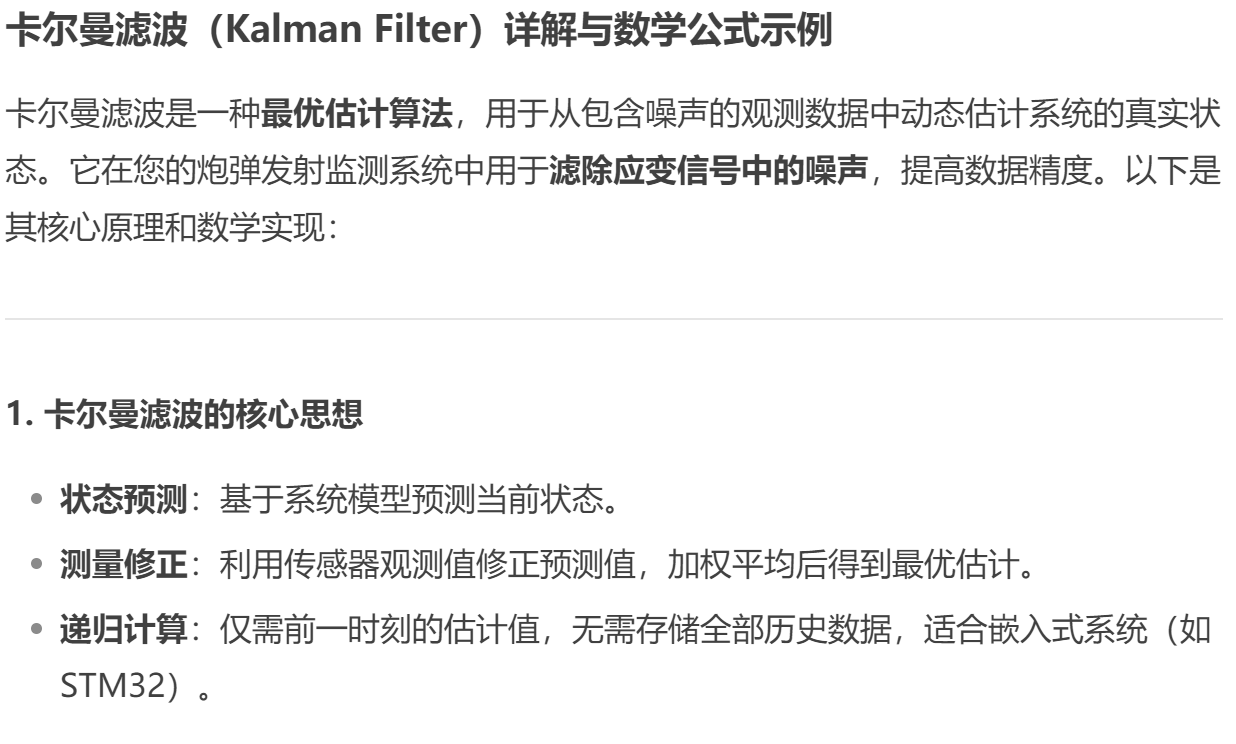

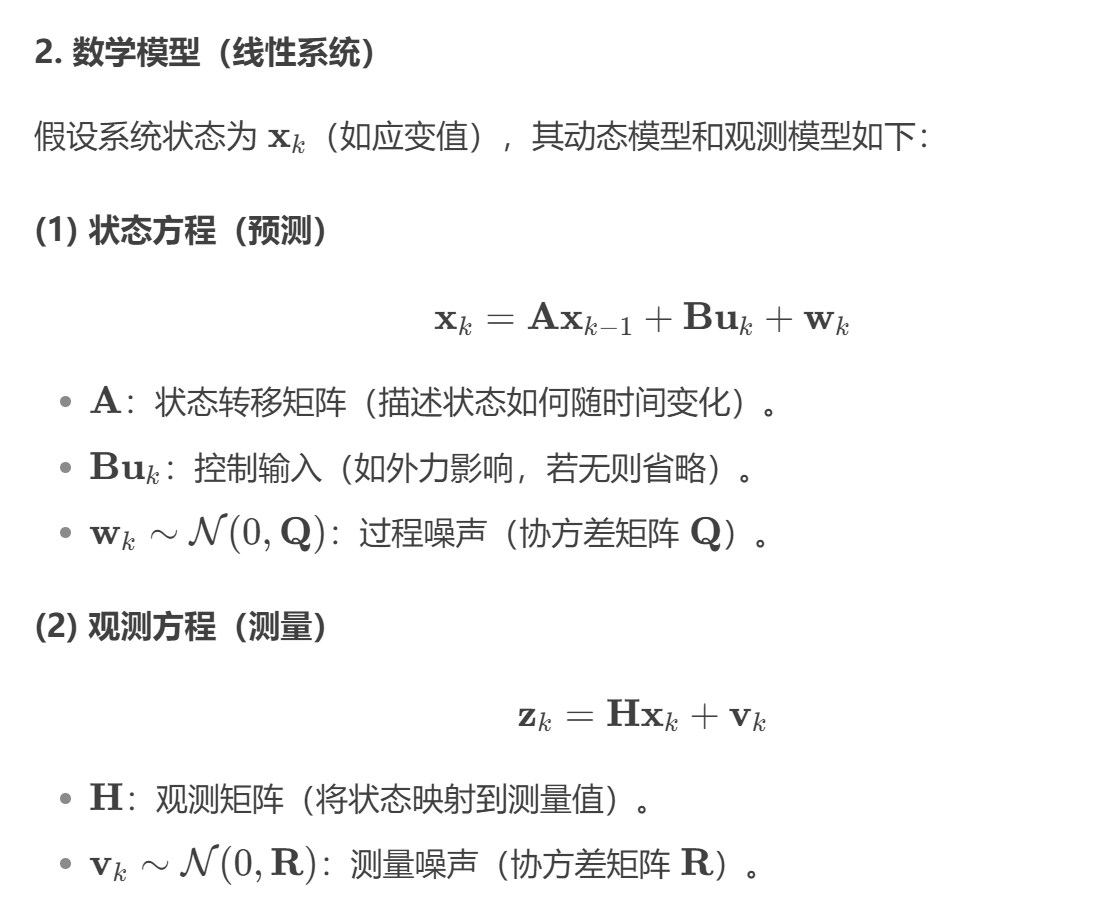

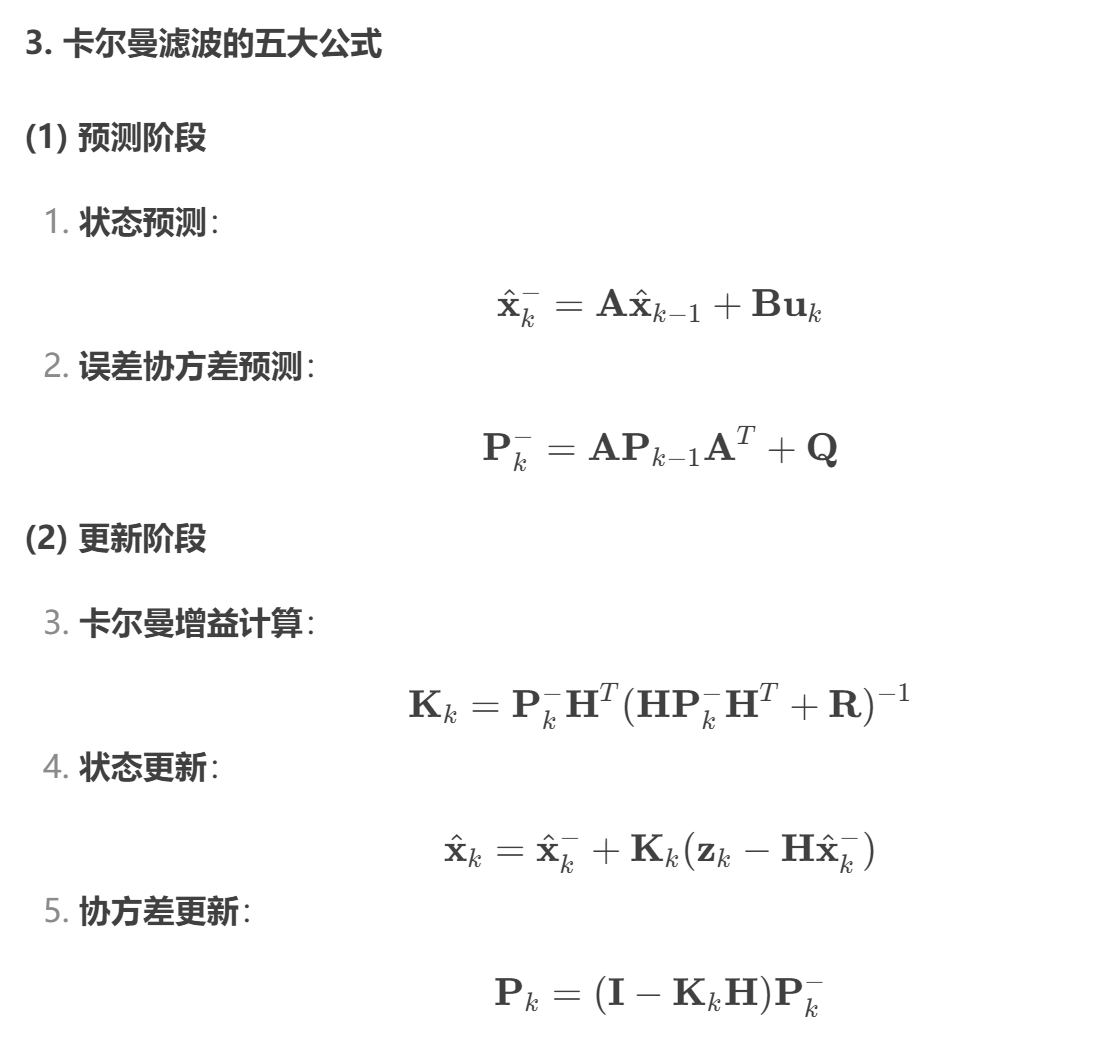

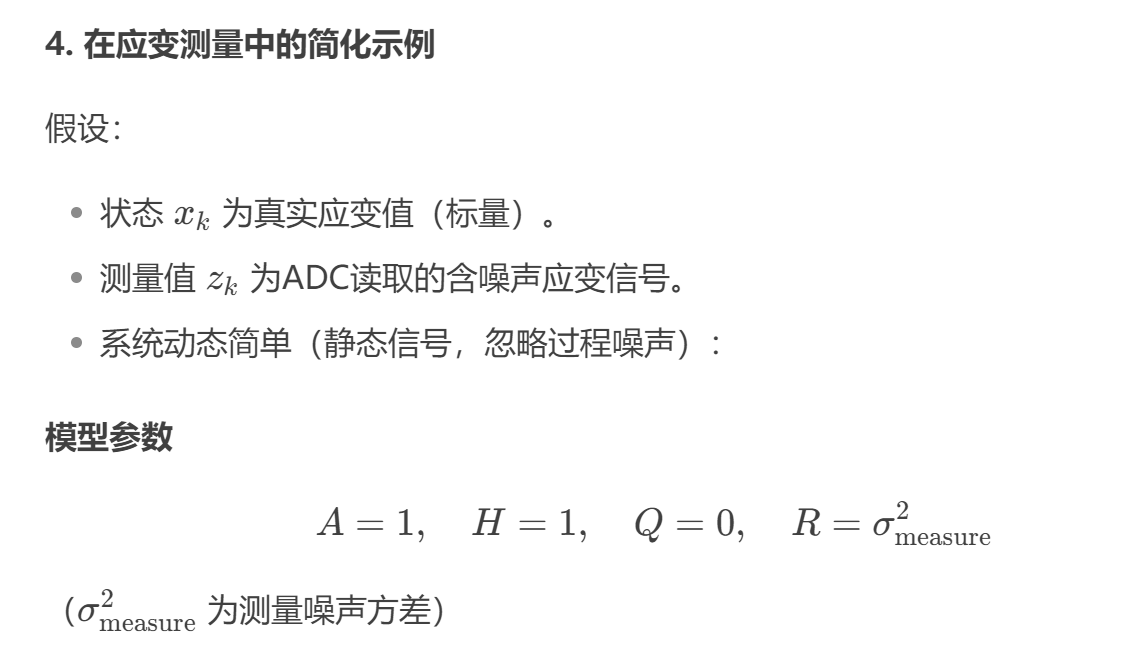

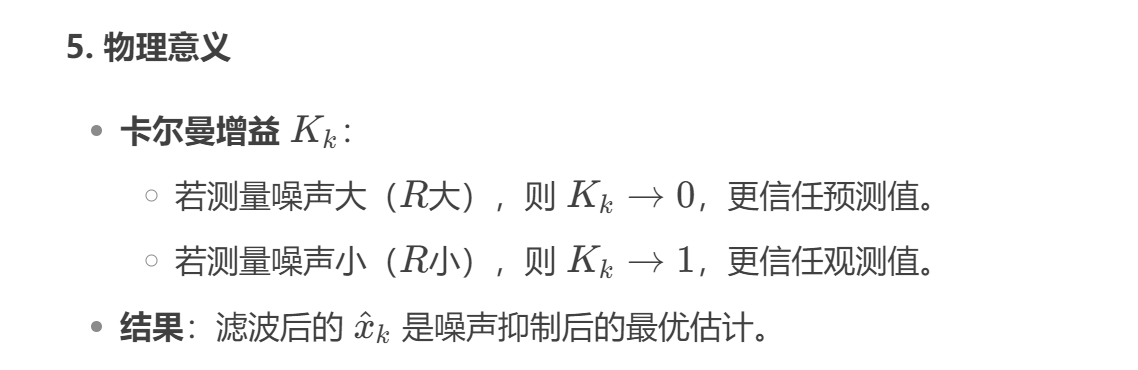

6、卡尔曼滤波

// 初始化

float x_hat = 0.0; // 初始状态估计

float P = 1.0; // 初始误差协方差

float Q = 0.001; // 过程噪声方差(假设微小)

float R = 0.1; // 测量噪声方差(需根据传感器校准)

void kalman_update(float z_k) {

// 预测

float x_hat_minus = x_hat;

float P_minus = P + Q;

// 更新

float K = P_minus / (P_minus + R);

x_hat = x_hat_minus + K * (z_k - x_hat_minus);

P = (1 - K) * P_minus;

// 返回滤波后的值 x_hat

}

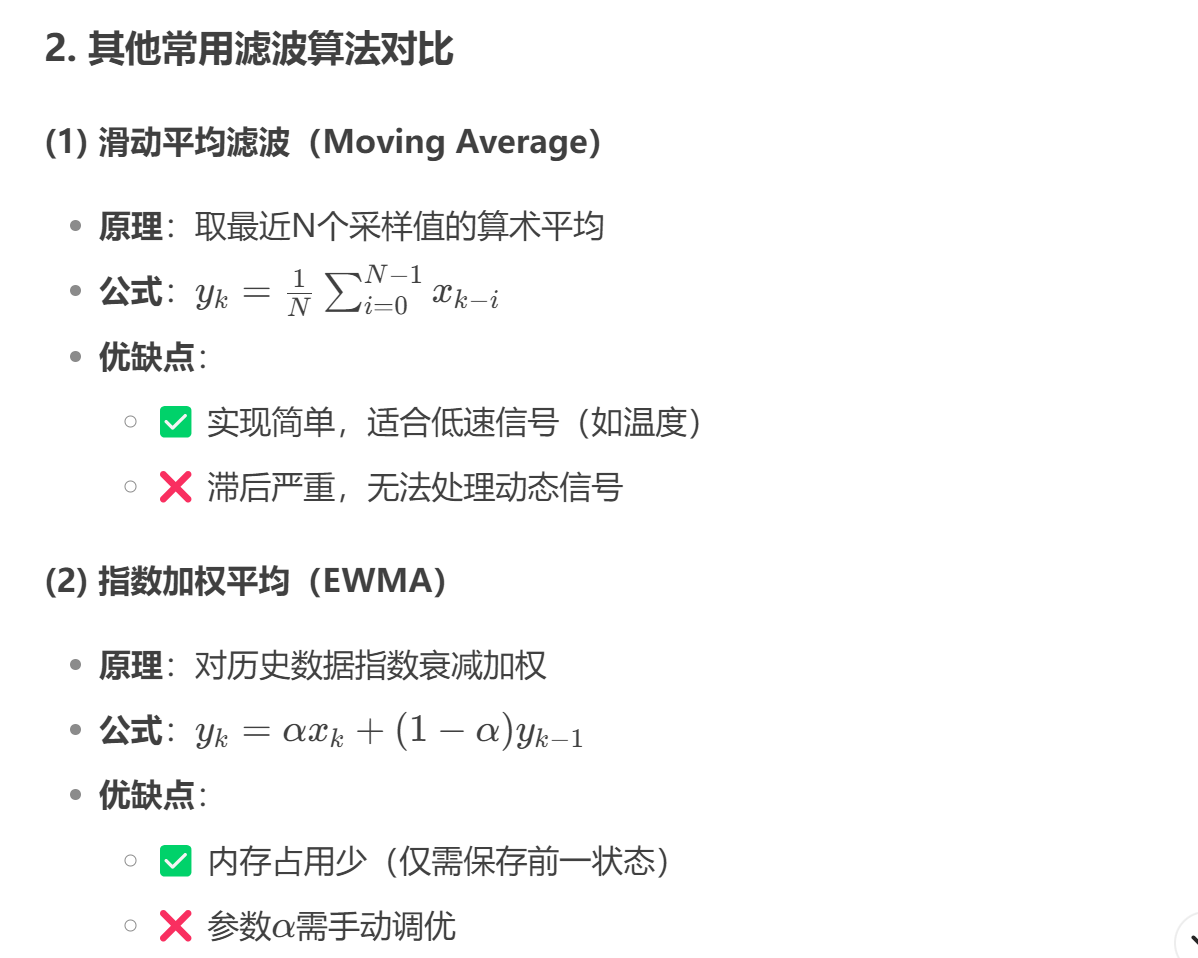

| 场景 | 推荐算法 | 理由 |

|---|---|---|

| 嵌入式实时滤波(STM32) | 卡尔曼滤波 | 低计算量,最优估计 |

| 离线数据分析(NI上位机) | 小波变换 | 可捕捉瞬态冲击信号 |

| 简单传感器去噪 | 滑动平均/中值滤波 | 实现成本低 |

| 非线性系统(如姿态估计) | 粒子滤波 | 能处理复杂动力学 |

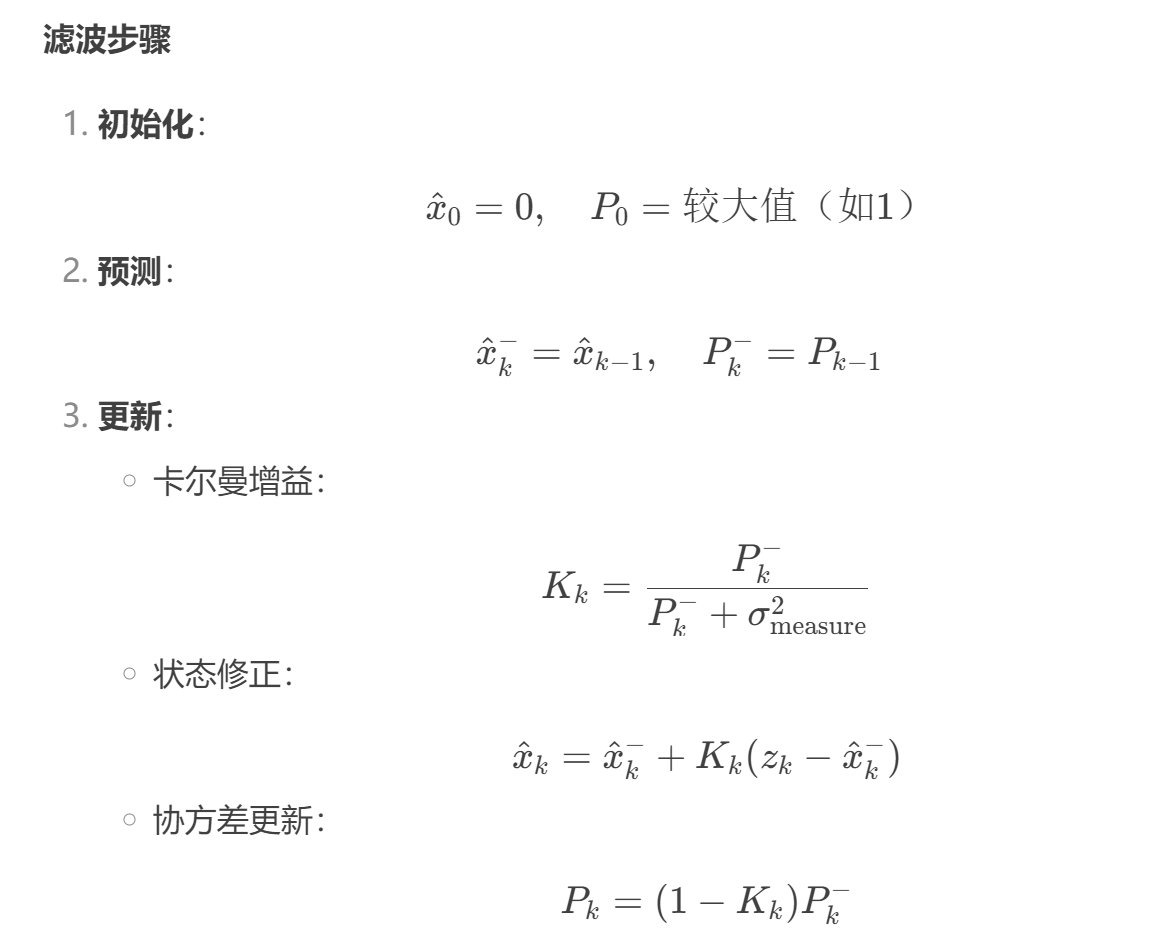

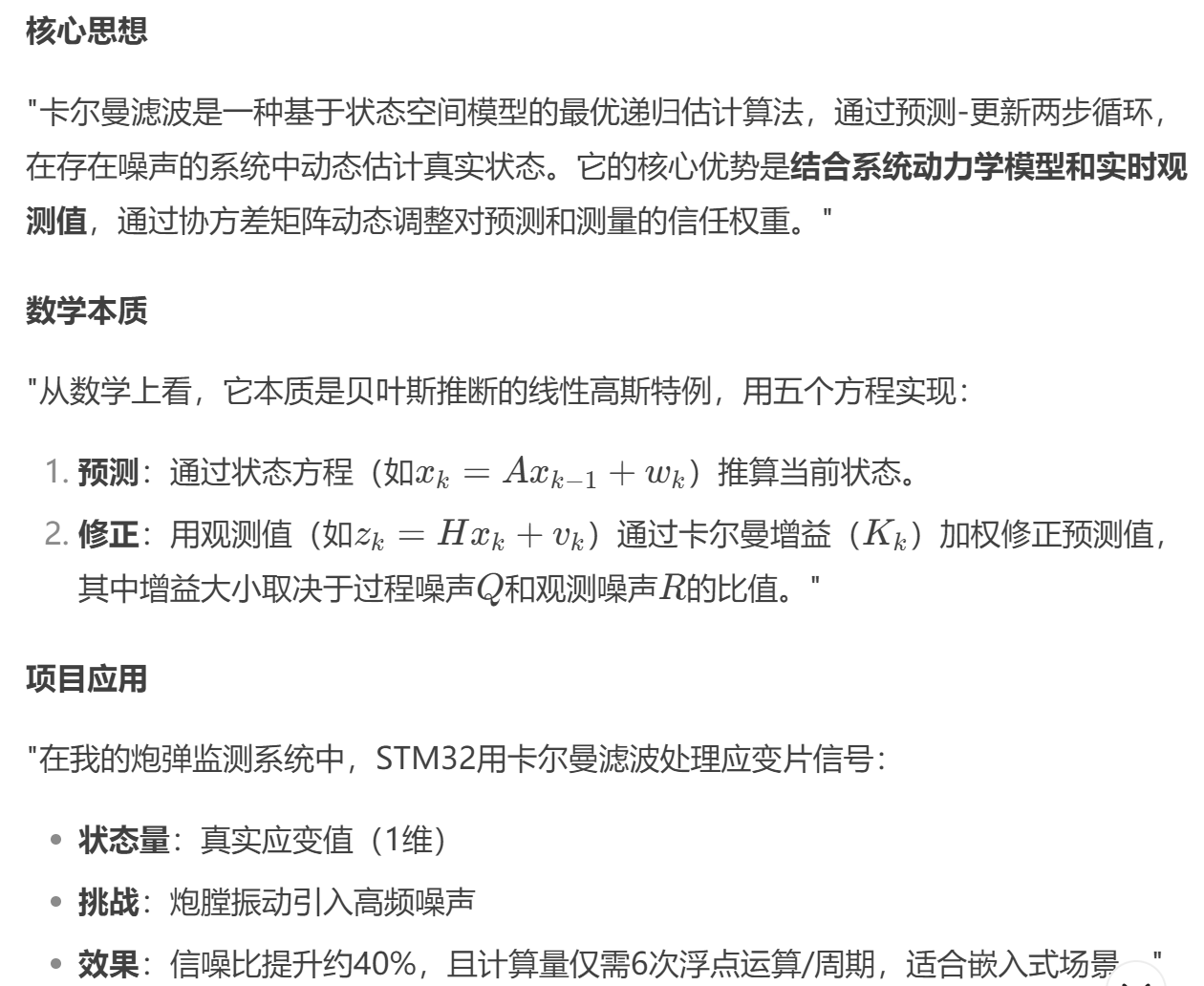

核心思想 "卡尔曼滤波是一种基于状态空间模型的最优递归估计算法,通过预测-更新两步循环,在存在噪声的系统中动态估计真实状态。它的核心优势是结合系统动力学模型和实时观测值,通过协方差矩阵动态调整对预测和测量的信任权重。"太复杂了,有没有简单描述

一句话极简版

"卡尔曼滤波是一个动态称重算法------它根据你对系统的了解(预测)和传感器的测量(观测),自动计算两者的可信度比例,给出最优结果。"

通俗类比版

想象你在蒙眼走路:

-

预测:你根据上一步的位置和速度,估算现在该在哪。

-

测量:你用手摸墙(但手会抖,测量不准)。

-

卡尔曼滤波:综合你的步长推算和手的触觉,算出最可能的位置。

工程人话版

"它是一个实时去噪算法,一边用物理规律猜数据该是多少,一边用传感器测数据,最后按两者的可靠程度加权平均。"

面试场景用法

先抛简单版:"就像天气预报,结合昨天的预测(模型)和今天的卫星数据(测量),给出更准的结果。"

再补技术细节:"具体是通过状态方程和观测方程,用协方差矩阵..." (展示深度)