WMS系统全景解析:从业务流到系统智能的深度设计

国庆期间抽空回顾了一下去年完成的 WMS 系统项目后的一些经验。这次总结希望从 技术与业务融合的视角 出发,系统性解析 WMS(仓储管理系统)在 入库、出库、库存管理 全流程中的设计逻辑与系统机制,重点探讨其背后的 规则驱动决策 与 库存精度控制 的技术实现原理。

一、系统总览与核心理念

1.1 WMS的使命与价值

WMS(Warehouse Management System)不仅仅是仓库作业工具,而是企业供应链中的智能执行中枢。

其目标在于实现:

- 可视化:实时掌握库存与任务状态;

- 智能化:通过规则引擎与算法进行自动决策;

- 可追溯性:完整记录每一步库存变动,确保数据一致性。

1.2 系统模块与架构分层

| 模块 | 核心职责 | 技术要点 |

|---|---|---|

| 入库管理 | 从收货、质检到上架 | 规则引擎、质检集成、智能推荐算法 |

| 出库管理 | 从任务生成到波次拣货 | 波次引擎、路径优化、批次冻结 |

| 库存管理 | 查询、盘点、调整 | 实时同步、差异分析、事务控制 |

WMS 围绕"库存对象"展开,通过 批次级冻结机制 与 状态机驱动的任务流转,实现账实一致与流程可追溯。

二、入库全流程:从任务生成到智能上架

2.1 生命周期总览

2.2 入库任务创建与预收货计划

触发来源:

- ERP采购单、MES生产入库、退货返厂等上游指令。

关键机制:

- WMS接收上游指令,生成入库任务(包含件号、批次、数量等信息);

- 对于计划性入库,支持 ASN(Advanced Shipping Notice,预收货通知) 机制;

- ASN提前告知预计到达货物与时间,实现"货未到,信息先至";

- 系统可自动分配月台资源与时间段,实现收货作业的均衡化与可预约。

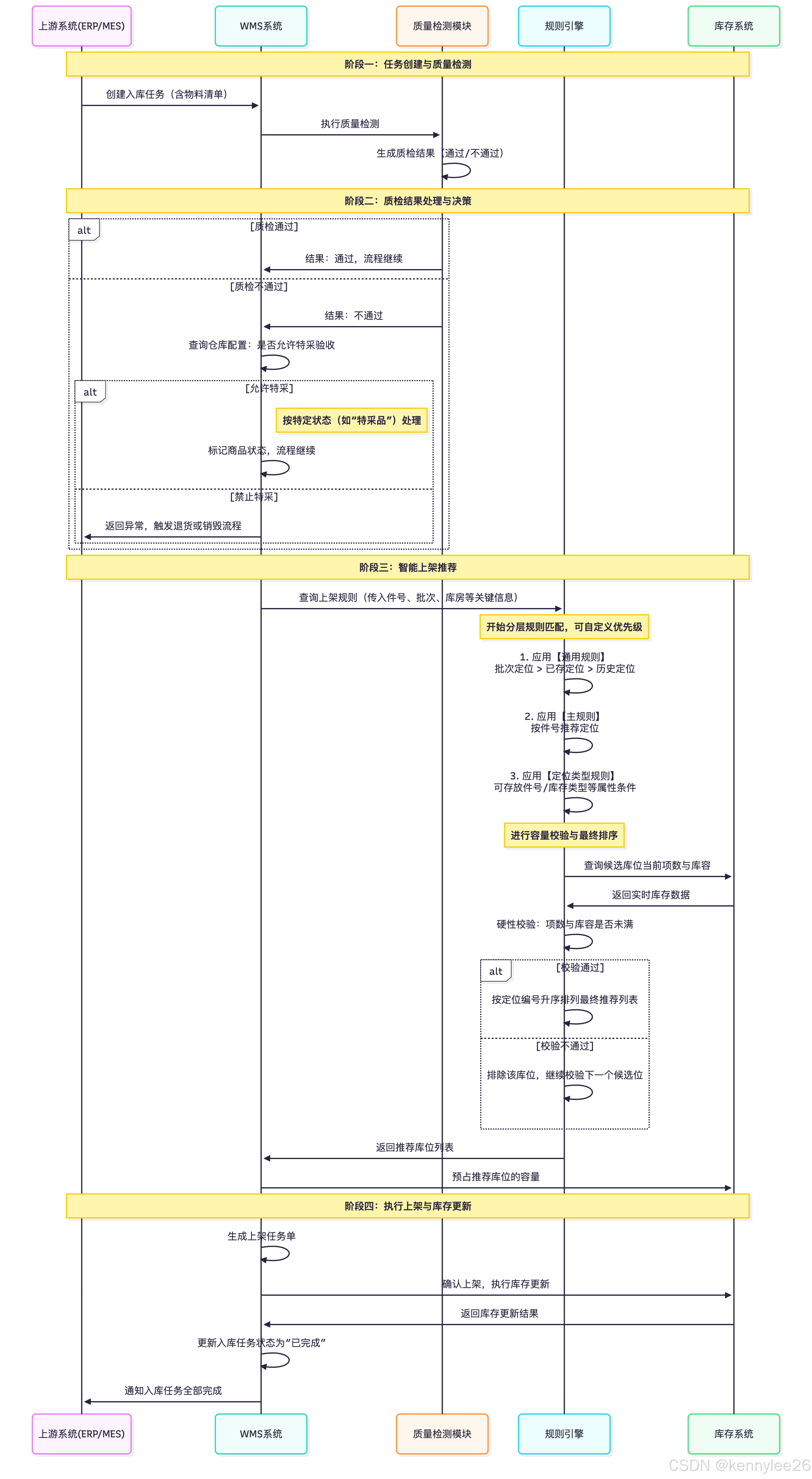

2.3 质量检验与结果分支

逻辑流程:

- 收货后触发质检任务;

- 质检策略可配置为"全检 / 抽检 / 免检";

- 系统根据质检结果进入不同分支:

| 结果 | 系统动作 | 后续流程 |

|---|---|---|

| 合格 | 更新为可入库状态 | 进入上架推荐 |

| 不合格 | 检查是否允许"特采" | 禁止则退货或报废 |

| 特采 | 标记特采状态(如 SPECIAL_ACCEPT) |

进入隔离或专用库区 |

技术实现:

- 以批次为最小单位记录质检结果;

- 不合格品与特采品进入虚拟库存区,实现逻辑隔离;

- 质检数据通过接口回传上游系统(ERP/MES),实现闭环。

2.4 智能上架推荐:规则引擎驱动的库位决策

目标: 自动为货品分配最优上架库位。

推荐算法流程

-

通用规则层:优先匹配已存在的批次定位或历史上架位置;

-

主规则层:根据件号与库区属性匹配优先库位;

-

定位类型规则层:匹配货品属性、尺寸、库存类型限制等条件;

-

容量校验层:

- 查询

WMS_REALTIME_STORE; - 校验项数、件数、容积占比;

- 排除已满或不可用库位;

- 查询

-

排序与推荐输出:

- 按优先级或库位编号升序;

- 输出推荐列表并预占容量。

实现亮点

- 支持动态规则配置;

- 规则引擎与库存服务独立部署;

- 实时校验可用性,避免库容冲突。

2.5 上架执行与库存更新

-

系统生成上架任务单并下发至PDA;

-

作业员扫描库位与物料条码进行绑定;

-

系统实时更新

WMS_REALTIME_STORE:- 增加可用数量;

- 扣除预占容量;

- 更新状态为

IN_STOCK;

-

入库任务、ASN、上架单状态统一更新为"完成",形成闭环。

三、出库全流程:从任务聚合到发料过账

3.1 生命周期总览

3.2 统一出库任务模型

出库任务是WMS执行层的统一抽象模型,不同业务类型共用相同结构:

| 字段 | 含义 |

|---|---|

TASK_NO |

出库任务号 |

TASK_TYPE |

任务类型(销售/领料/报废) |

STATUS |

状态机(待审核→冻结→执行→完成) |

DETAIL_LIST |

件号、批次、计划数量 |

RELATION_ORDER |

关联单据(ERP/MES来源) |

实现机制:

- 冻结库存基于批次粒度执行;

- 独立表记录冻结明细(

WMS_FREEZE_DETAIL); - 拣货执行阶段再精确计算并冻结到发货单明细级库存,以避免在任务生成时过早锁定库存,从而提升仓库作业的灵活性与并发性能;

- 任务执行时由事务机制驱动"冻结 → 扣减"状态转换,确保数据一致性与可追溯性。

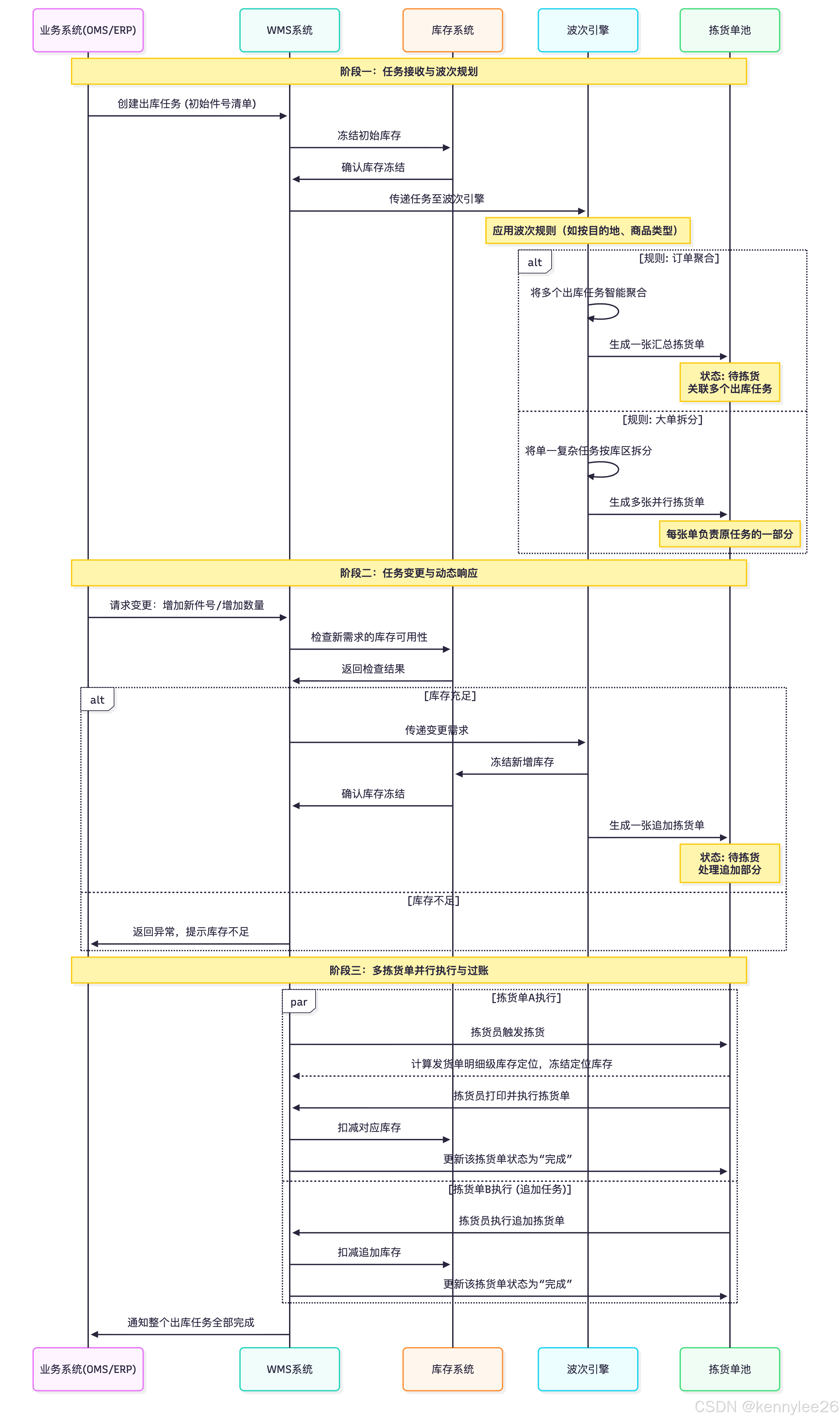

3.3 波次聚合与拣货优化

波次引擎的目标:

将离散出库任务聚合为高效拣货波次,实现路径最短、效率最高的出库作业。

常见规则:

- 同一发货地、同承运商、同批次聚合;

- 紧急任务优先;

- 按仓区划分拣货范围。

拣货优化:

- 采用遗传算法、最近邻算法计算最优拣货路径;

- PDA端展示动态指引路线;

- 可拆分/合并任务,实现任务并行化。

技术实现:

- 波次引擎异步运行(MQ触发或任务调度);

- 支持任务回溯(可从波次反查原始任务明细)。

3.4 发料过账与系统协同

最终阶段流程:

- 拣货完成 → 发料确认;

- 系统扣减物理库存;

- 生成发料单(出库凭证);

- 推送TMS生成运单;

- 更新ERP库存账,实现上下游同步。

关键机制:

- 所有库存变动(冻结、扣减、解冻)写入日志表;

- 批次维度追溯:可定位到件号、库位、任务;

- 保证"数据链路闭环"。

四、库存管理与精准控制

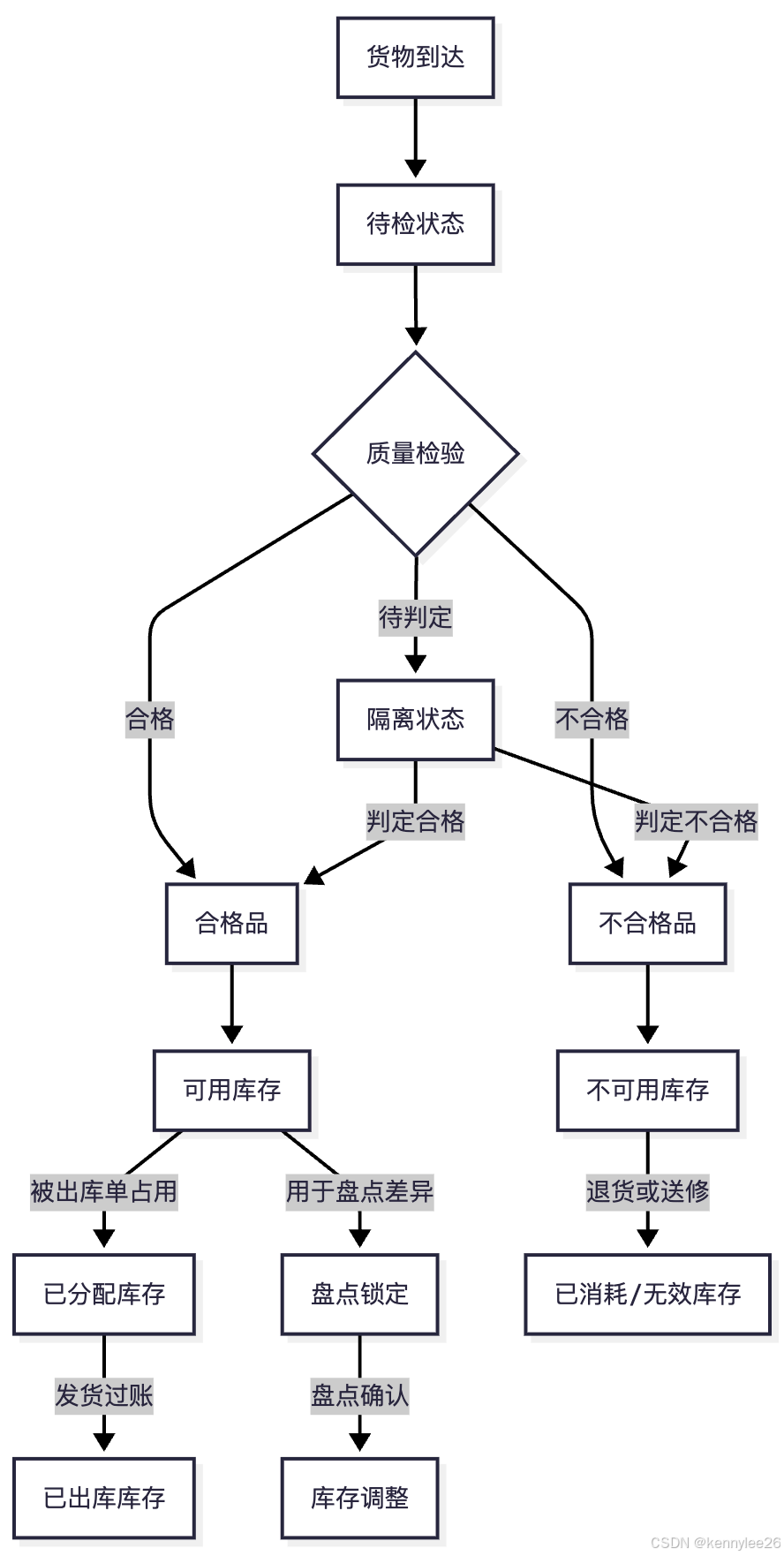

4.1 库存生命周期状态机

4.2 库存查询与实时性设计

- 多维度过滤:按库区、批次、任务号、时间段;

- 实时库存 = 可用 + 冻结 + 在途 + 待上架;

- 支持Excel导出与历史记录;

- 查询结果来自事务日志,避免缓存误差。

4.3 库存盘点与差异调整

- 创建盘点计划(范围、人员、时间);

- 系统生成盘点任务并冻结相关库位;

- PDA扫描条码或RFID进行实盘;

- 系统自动比对实盘与账面数据;

- 生成差异报告,按审批流程执行调整;

- 最终库存状态同步更新,账实一致。