在氢气和氩气混合下退火两次,可以产生具有高迁移率的可靠的SiC mosfet

大阪大学的工程师们宣称,他们借助两步退火工艺,提升了SiC - SiO₂界面的性能与可靠性。其方法涵盖在氩气与氢气的混合气体中开展退火步骤,此举能够提高通道迁移率,增强抗偏置应力的可靠性,有望优化SiC mosfet的性能。

尽管此类晶体管销量急剧攀升,但其界面状态密度颇高,会捕获沟道中的自由电子,进而致使导通电阻增大,尤其是针对阻塞电压处于600 V至1200 V区间的器件而言。

数十年来,SiC mosfet的开发者与生产商始终致力于提升SiC - sio₂界面的质量,并通过引入氮、磷、硼和钠等杂质原子来获取成效。自20世纪90年代末起,改善SiC - SiO₂界面的标准方式是在一氧化氮中进行氧化后退火。这种退火操作降低了界面态的密度,提高了场效应迁移率,然而可靠性却有所降低------例如,在阈值电压的不稳定性中便能窥见端倪------这或许与在界面旁边引入氮原子存在关联。一个凸显的重要问题是对负栅极电压应力的可靠性降低,这限制了可施加于SiC MOSFET的栅极电压。

近期,SiC mosfet的开发人员发现,在栅极氧化物形成过程中最大程度减少SiC的氧化,能够提高器件的性能与可靠性。该方法抑制了与碳相关的缺陷,不过由于此工艺依赖于界面氮化,可靠性依旧是个难题。

大阪大学研究人员的全新方法另辟蹊径,在无需借助界面氮化的情况下,提高了SiC金属氧化物半导体(MOS)器件的可靠性与性能。他们借鉴了在硅MOS技术中广泛应用的方法,其开创性的工艺以稀氢退火为基础,涉及栅极氧化沉积前后的退火。这两步退火的目的在于减少SiC表面附近以及SiC - sio₂界面处的缺陷,尽可能降低SiC的氧化程度。此方法的成效已通过SiC MOS电容器和mosfet的制造得以证实。

为了制造这些器件,该团队首先为MOS电容器生长了一个施主密度约为5 × 10¹⁵ cm⁻³至2 × 10¹⁶ cm⁻³的n型脱毛层,为mosfet生长了一个受主密度约为5 × 10¹⁵ cm⁻³的n型脱毛层。MOSFET的源/漏极和本体接触区域通过SiO₂覆盖层进行离子注入来界定,随后去除该覆盖层并替换为碳帽。氩气退火使掺杂剂激活,接着通过低温氧化去除碳帽,对样品表面进行湿式清洗并添加栅极氧化物。

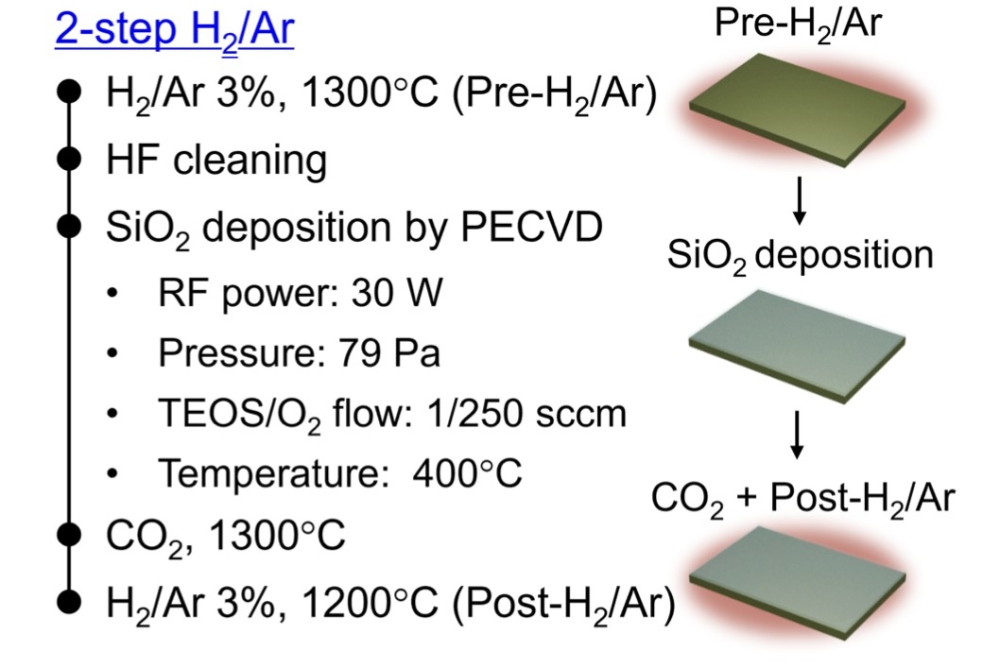

栅极氧化物的形成始于1300°C的退火,在氢气和氩气的混合气体环境下进行,这一步骤旨在消除SiC表面附近的缺陷。随后在氢氟酸溶液中清洗样品表面,再于等离子体增强CVD中添加sio₂膜。之后,该团队将该结构在1300°C的CO2下退火30分钟,然后在1200°C的氢气和氩气混合物下退火30分钟。

为了评估这一过程,工程师们还制作了一组控制样本。一种没有第一步退火,另一种在氩气中进行第二步退火,样品也是通过干氧化形成的,在最佳条件下氧化后进行NO退火。

对于电容器和mosfet,氧化物厚度为40- 50nm,电极由铝制成。

对电容器的电气测量表明,该团队的两步工艺在降低界面态密度方面与NO退火一样有效。

值得注意的是,仅经过第一次退火或仅在氩气条件下退火的样品具有明显更高的界面态密度。

二次离子质谱分析表明,NO退火导致该MOS电容器界面处的浓度大于1021 cm-3,而采用两步退火时的浓度约为1019 cm-3。

该团队优化工艺生产的SiC MOSFET的峰值场效应迁移率为17.2 cm-2V-1 s-1,而干氧化生产的变体仅为2-3 cm-2V-1 s-1。工程师们将这种改进归因于自由电子的增加,这要归功于界面态密度的降低。

在氢气和氩气的混合物中进行两步退火,抑制了平带电压漂移的测量。根据研究小组的说法,这提供了证据

永霖光电-UVSIS-UVLED紫外线应用专家-独家发布