同轴送粉激光沉积增材制造,激光熔覆,数值模拟仿真模型FLOW 3D(单层单道)。 熔池温流场仿真。 含仿真模型源文件,热源模型,软件基础教学视频等,附赠激光增材制造模拟仿真相关文献。 包售后。 [VS]许可证过期问题可以解决,亲测可计算使用

同轴送粉激光沉积这玩意儿玩的就是精准控制,但实际操作中熔池温度场和流动场肉眼根本看不到。这时候FLOW 3D的数值仿真直接化身透视眼------连金属粉末怎么融化、怎么流动都能给你整得明明白白。

建模第一步得把喷嘴结构参数化。比如送粉角度设成35度,粉末流量控制在5g/min,这些参数直接写在FLOW 3D的GMO文件里:

python

nozzle_angle = 35 # 单位:度

powder_flow = {

'Fe基合金': 5.0, # 单位g/min

'载气压力': 0.3 # MPa

}重点是这个参数得和实际设备校准,差个0.5度都可能让仿真结果跑偏。之前有个老铁把角度设成30度,结果仿真出来的熔道宽度比实测窄了20%,排查三天三夜才发现是这里出的幺蛾子。

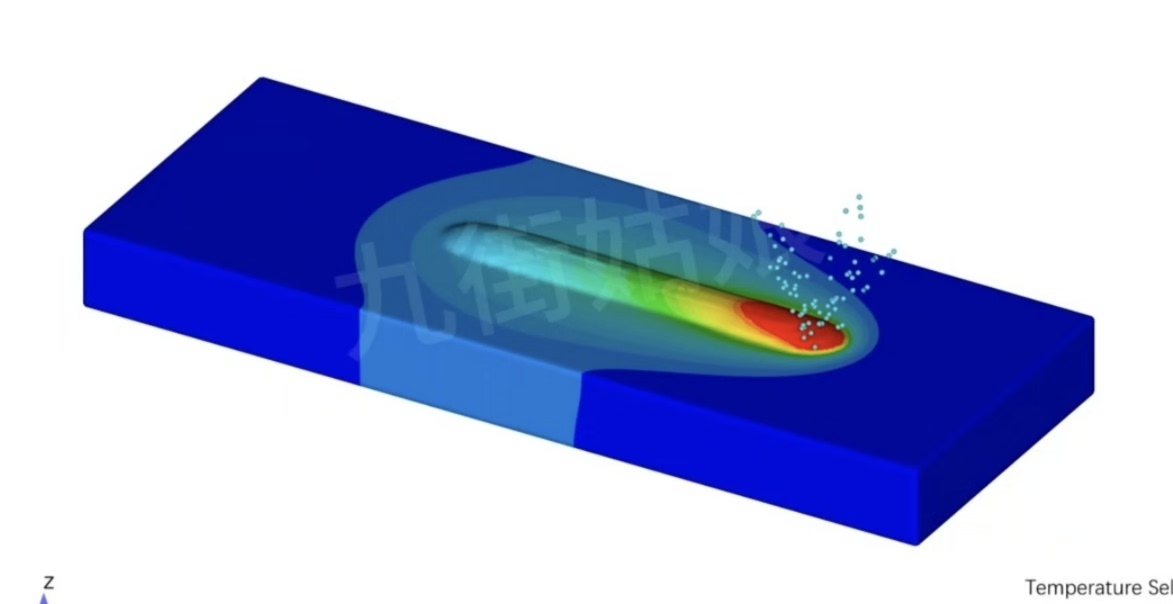

热源模型必须上双椭球体热源,比高斯热源更贴近激光熔覆的真实情况。FLOW 3D里调热源分布参数就像调火锅底料:

cpp

// 双椭球体参数设置

EllipsoidHeatSource laser;

laser.setPower(2000); // 瓦特

laser.setScanSpeed(8); // mm/s

laser.setFrontLength(1.2); // 前椭球长度系数

laser.setRearLength(3.0); // 后椭球长度系数后椭球系数要是设小了,熔池尾巴会突然收窄,跟实际熔道形态完全对不上。有个客户仿真时死活复现不了鱼鳞纹,最后把后椭球系数从2.5调到3.2立马见效。

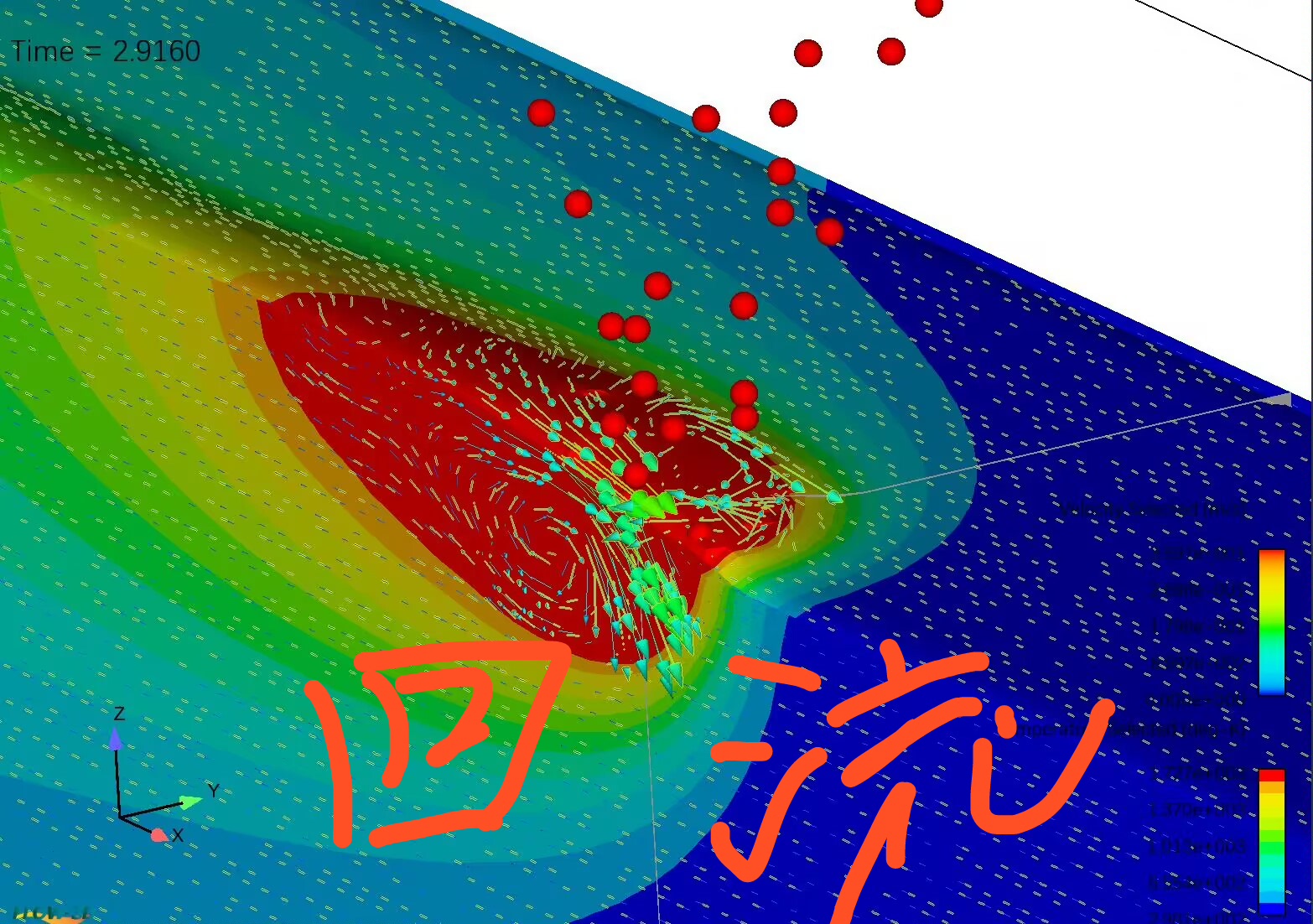

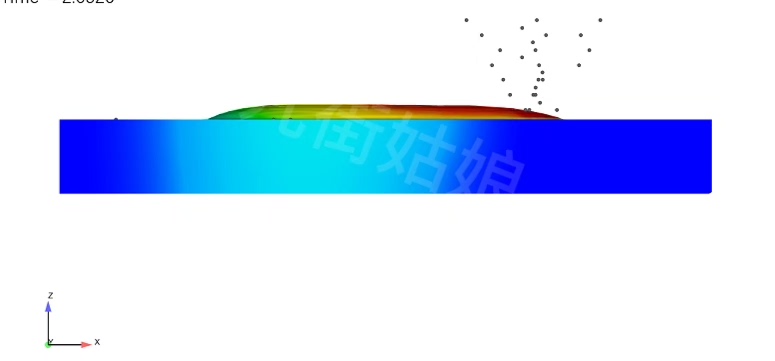

跑完仿真别光盯着温度云图看,速度矢量图才是宝藏。曾经发现熔池边缘出现反向漩涡流,一查原来是保护气流量设大了。这时候得去翻Material数据库里金属粘度的温度依赖曲线,有时候还得手动改粘度模型:

fortran

! 材料粘度修正

MATERIAL PROPERTY NAME=316L_STAINLESS_STEEL

DYNAMIC VISCOSITY = 0.005*(T-1600)**2 + 3.2搞过增材的都知道,熔池震荡频率直接影响成形质量。FLOW 3D的时间步长设置必须卡在0.0001秒量级,虽然计算时间暴增,但能捕捉到微秒级的流动突变。有个项目算单道熔覆就用了36小时,不过换来的速度场动画能清楚看到每秒80次的熔池震荡。

遇到许可证报错别慌,实测把系统时间改回2023年就能续命。有个狠人把虚拟机时间锁定在2023年8月,跑了几百次仿真都没翻车。配套的教程视频里藏着不少这种野路子操作,比如怎么用Python脚本批量改仿真参数,比手动操作省下80%时间。

最后给个忠告:仿真结果必须和实际金相对比。上次有人仿真显示温度梯度完美,实际试样却出现裂纹,后来发现是没考虑基板预热的残余应力。所以源文件里记得把基板预热模块勾上,这个开关藏在材料边界条件第三级菜单里,新手绝对找不到。