注:本文为 "电动机起动控制" 相关合辑。

图片清晰度受引文原图所限。

略作重排,未整理去重。

如有内容异常,请看原文。

(电气)各种起动方式的特点

物业工程说 2026 年 1 月 29 日 11:40 广东

工业现场常用电动机起动方式包含以下五类:

- 全压直接起动;

- 自耦减压起动;

- Y - Δ \boldsymbol{Y\text{-}\Delta} Y-Δ 起动;

- 软起动器起动;

- 变频器起动。

软起动器起动与变频器起动为当前行业应用的发展趋势,实际选型需结合设备成本与工况适用性综合确定,下文对各类起动方式的特性分别阐述。

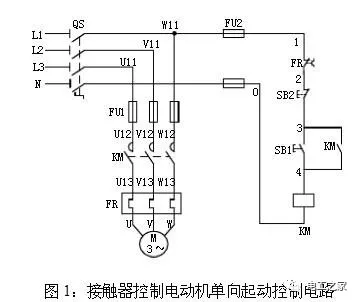

1 全压直接起动

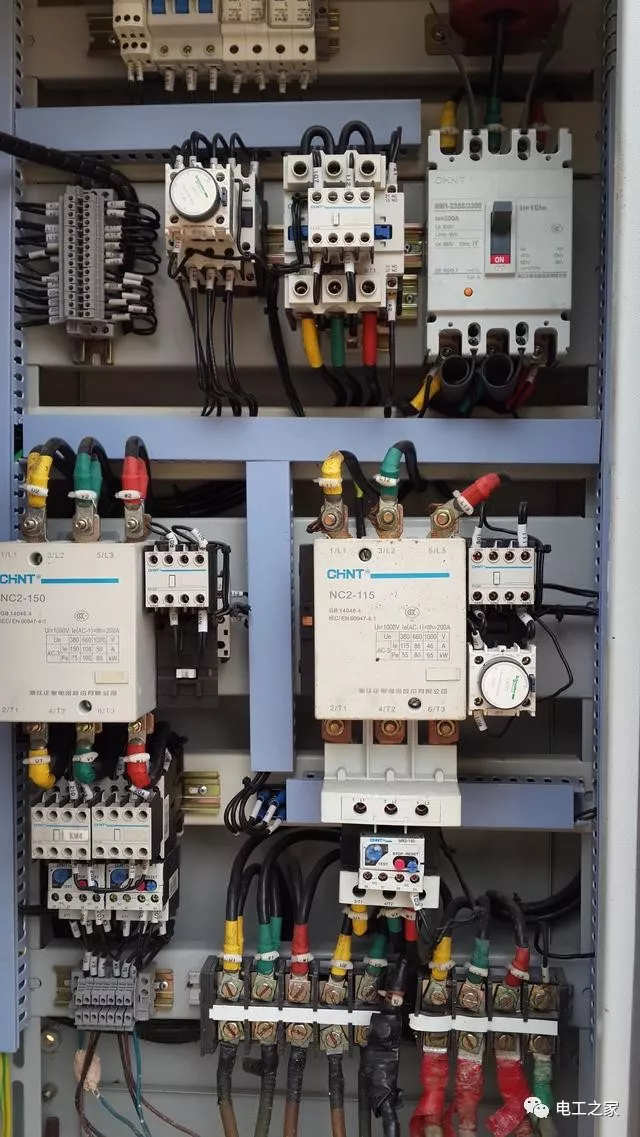

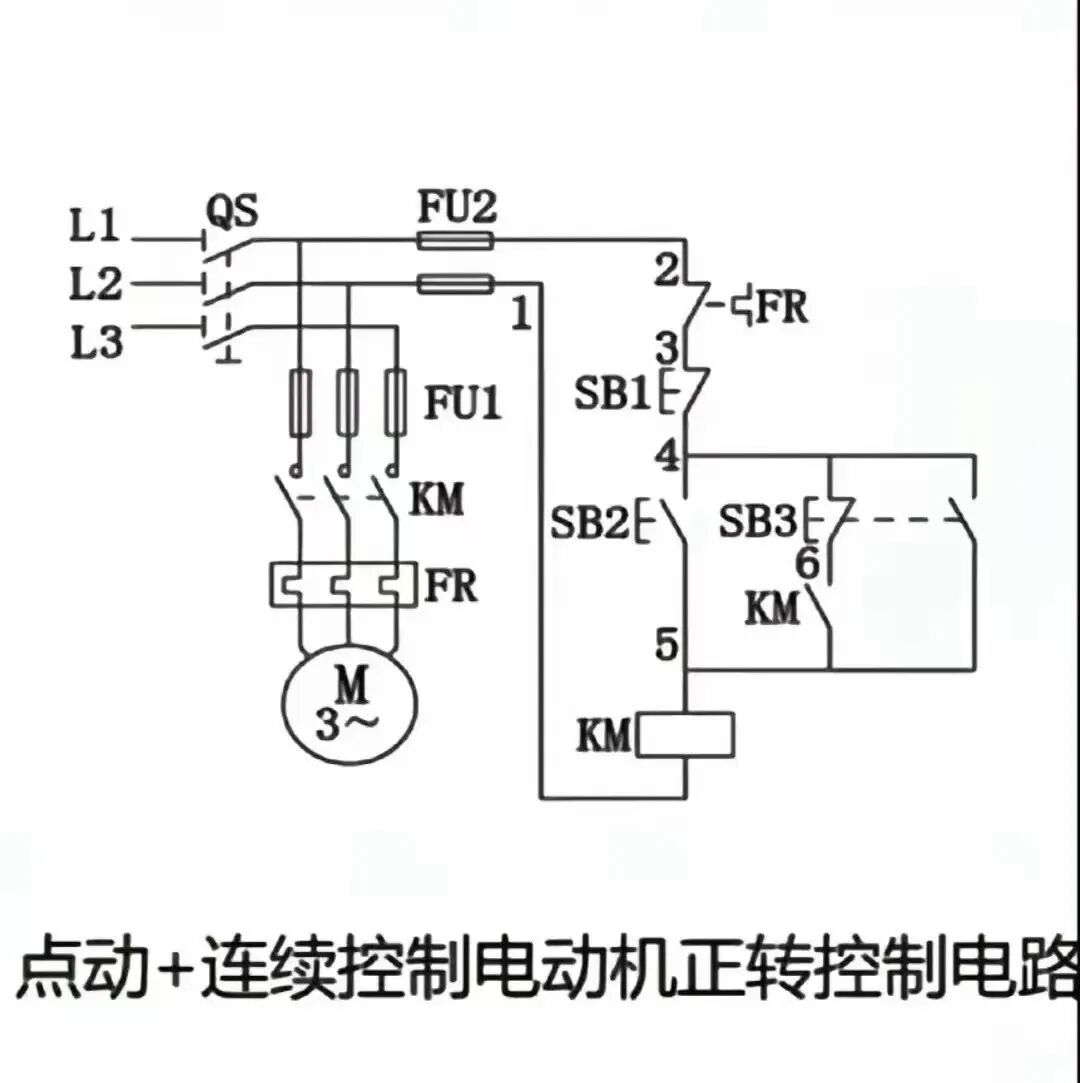

图一

当电网容量与负载条件均满足全压直接起动要求时,可采用该起动方式,其主要应用于小功率电动机。从电能利用效率角度考量,额定功率大于 11 kW 11\ \text{kW} 11 kW 的电动机不推荐采用该方式。

全压直接起动具备配套设备数量少、控制逻辑简单、设备购置成本低的优势。电动机全压直接起动时,起动电流约为额定运行电流的 5 5 5 倍。

- 频繁起动的电动机,供电线路或变压器额定容量应不小于电动机额定容量的 5 5 5 倍;

- 不频繁起动的电动机,供电线路或变压器额定容量应不小于电动机额定容量的 3 3 3 倍。

上述容量匹配条件在小容量电动机场景中易实现,因此小容量电动机多采用全压直接起动。大容量电动机受电网与变压器容量限制,且大起动电流会形成电网冲击、缩短电动机使用寿命,不利于电力系统稳定运行,该类电动机均需采用减压起动。

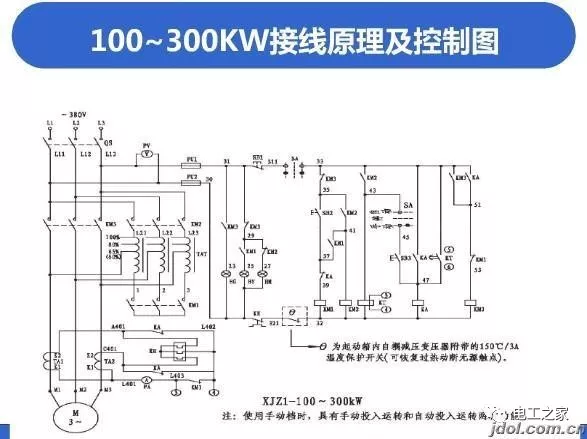

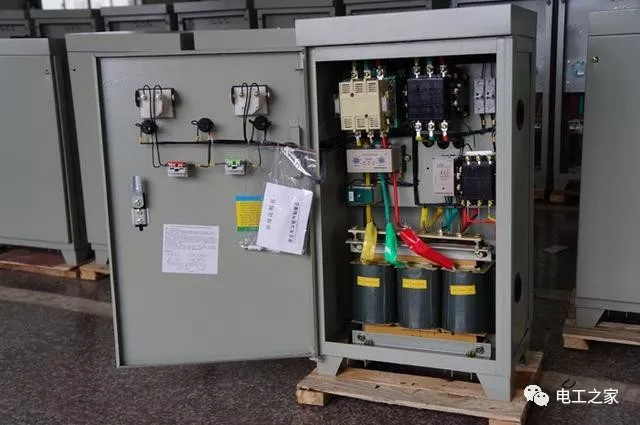

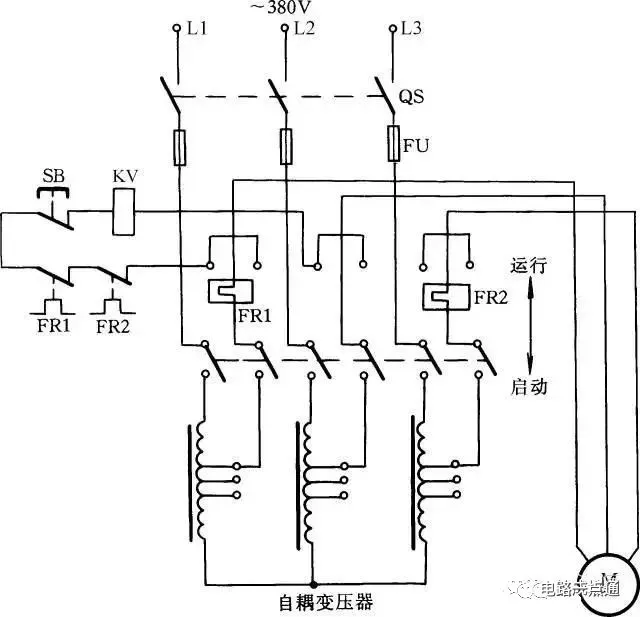

2 自耦减压起动

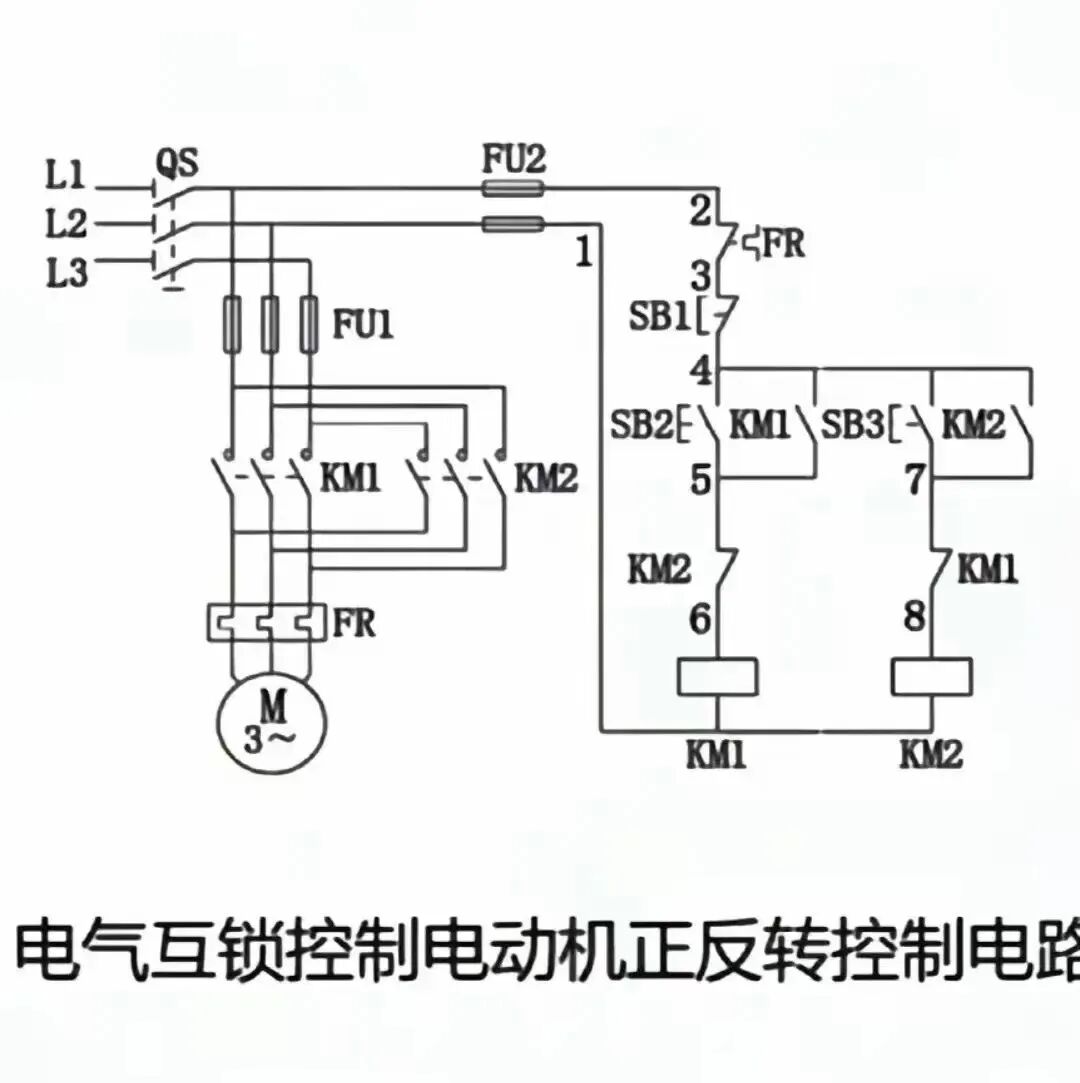

图二

图三

自耦减压起动借助自耦变压器多抽头结构实现降压起动,可适配不同负载的起动需求,且可输出较高起动转矩,是大容量电动机常用的减压起动方式。当自耦变压器绕组抽头置于 80 % 80\% 80% 位置时,起动电压降至额定电压的 65 % 65\% 65%,起动电流为全压起动电流的 42 % 42\% 42%,起动转矩为全压起动转矩的 64 % 64\% 64%。

该起动方式可实现人工手动控制与交流接触器自动控制,设备使用寿命长、维护成本低,适用于各类空载、轻载起动的异步电动机,工业现场应用范围广泛。其不足之处在于,手动控制需配置自耦变压器补偿柜,设备购置成本较高;自动控制需配套自耦变压器、交流接触器等元器件,系统组成相对复杂。

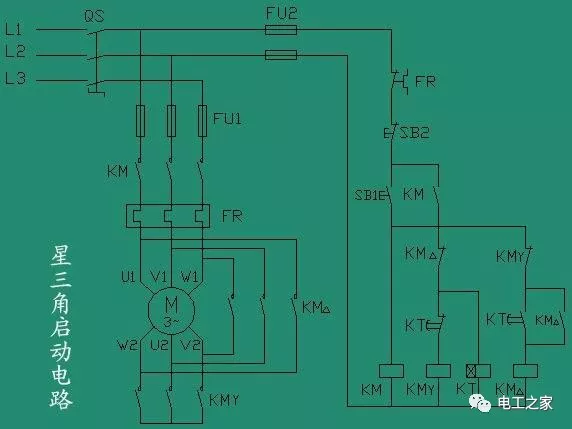

3 Y - Δ \boldsymbol{Y\text{-}\Delta} Y-Δ 起动

图四

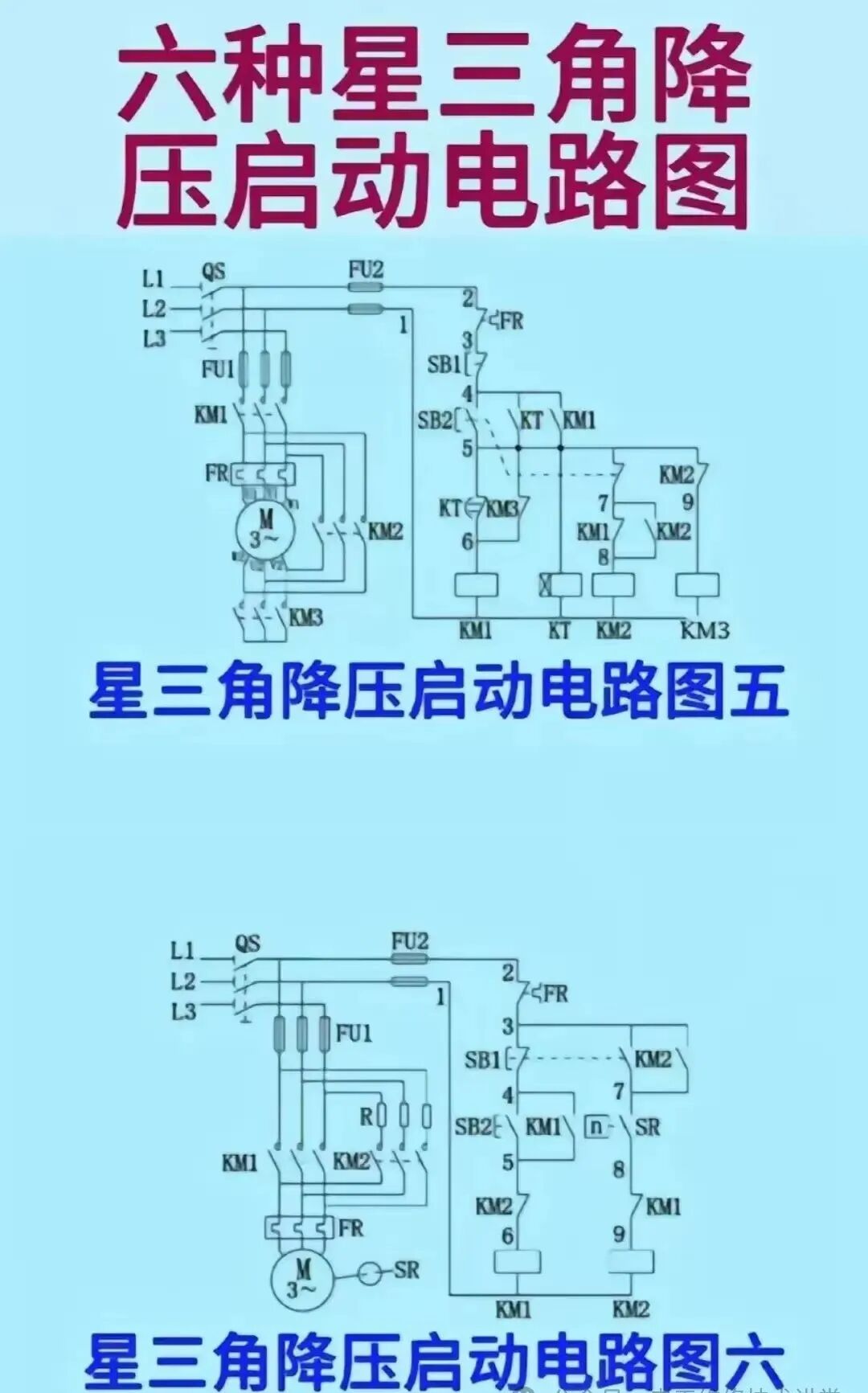

图五

Y - Δ Y\text{-}\Delta Y-Δ 起动适用于正常运行时定子绕组为三角形( Δ \Delta Δ)接法的鼠笼式异步电动机。起动阶段将定子绕组接为星形( Y Y Y)接法,起动完成后切换为三角形接法,以此降低起动电流,减小对电网的冲击。

采用 Y - Δ Y\text{-}\Delta Y-Δ 起动时,起动电流为三角形接法全压直接起动的 1 / 3 1/3 1/3。若全压直接起动电流为 6 ∼ 7 I e 6\sim7\ I_\text{e} 6∼7 Ie( I e I_\text{e} Ie 为电动机额定电流),则 Y - Δ Y\text{-}\Delta Y-Δ 起动电流为 2 ∼ 2.3 I e 2\sim2.3\ I_\text{e} 2∼2.3 Ie,对应起动转矩降至三角形接法全压直接起动的 1 / 3 1/3 1/3,因此该方式仅适用于空载或轻载起动场景。

Y - Δ Y\text{-}\Delta Y-Δ 起动装置结构简单、成本低廉,且轻载工况下可维持电动机星形接法运行,使输出转矩与负载特性匹配,提升电动机运行效率,降低电能消耗。

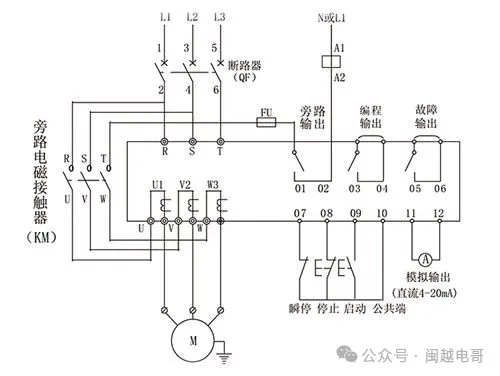

4 软起动器起动

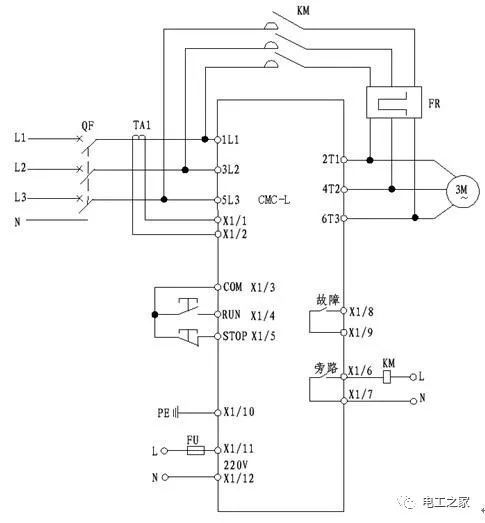

图六

图七

软起动器基于晶闸管移相调压原理实现电动机调压起动,专用于电动机起动控制,起动性能优良但设备成本较高。晶闸管工作过程中会产生谐波干扰,对电网电能质量存在一定影响;同时电网电压波动会影响晶闸管导通特性,多台晶闸管设备共网运行时该现象更为显著,因此晶闸管元器件故障率偏高。该装置涉及电力电子技术,对维护人员的专业技术水平要求较高。

软起动器串接于电源与电动机之间,通过控制内部晶闸管导通角,使电动机输入电压从零按预设函数规律上升,直至起动结束并投入全电压,此过程中电动机起动转矩与转速逐步提升。软起动器包含以下七种起动模式:

(1)斜坡升压软起动

该模式无电流闭环控制,仅通过调节晶闸管导通角使其随时间按函数关系增大,控制逻辑简单。因无限流功能,起动过程易产生冲击电流,可能造成晶闸管损坏并引发电网扰动,工程实际中应用极少。

(2)斜坡恒流软起动

起动初期电流逐步上升,达到设定值后保持恒定( t 1 ∼ t 2 t_1\sim t_2 t1∼t2 阶段)直至起动完成。电流上升速率可根据负载特性整定,上升速率越大,起动转矩越大、起动时间越短,是风机、泵类负载的主流起动方式。

(3)阶跃起动

开机后以最短时间使起动电流达到设定值,实现快速起动,可通过调节电流设定值适配不同起动速度需求。

(4)脉冲冲击起动

起动初始阶段,晶闸管短时间内以大电流导通后回落,再按设定值线性上升并进入恒流起动,适用于重载且需克服较大静摩擦的工况。

(5)电压双斜坡起动

起动时先输出可调初始起动电压 U s U_\text{s} Us,使负载克服静摩擦开始转动,随后输出电压按可调斜率上升,电动机持续加速;当电压达到达速电压 U r U_\text{r} Ur 时,电动机接近额定转速,软起动器自动将输出电压提升至额定值。

(6)限流起动

起动过程中限制电流不超过设定值 I m I_\text{m} Im,输出电压从零快速上升,直至电流达到 I m I_\text{m} Im 后保持恒定。该方式起动电流小、对电网影响小,缺点为起动压降不可预判,无法充分利用压降裕度。

(7)突跳起动

起动初始阶段晶闸管短时间全导通后回落,再按设定值线性上升并进入恒流起动,适用于重载、大静摩擦负载起动场景。

笼型电动机传统减压起动方式包含 Y - Δ Y\text{-}\Delta Y-Δ 起动、自耦减压起动、电抗器起动等,该类方式均为有级减压,起动过程存在二次冲击电流,与软起动的平滑调节特性存在差异。

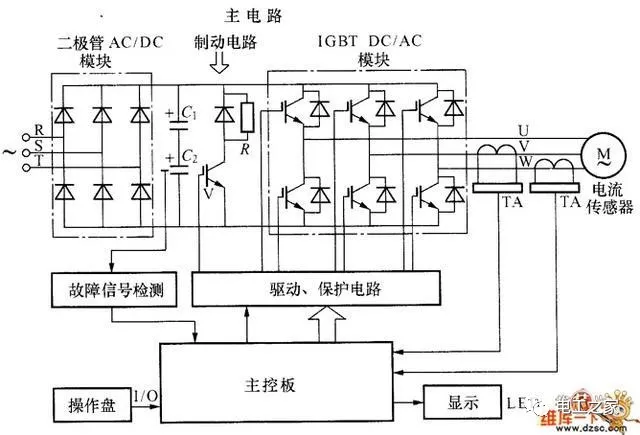

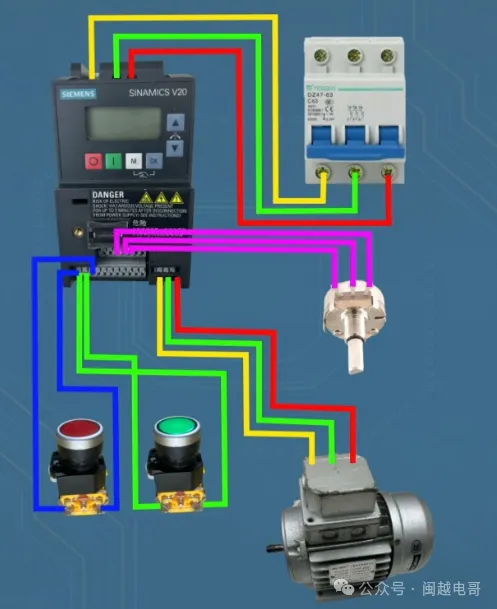

5 变频器起动

图八

图九

变频器是电动机控制领域中技术集成度高、控制功能完善、控制效果优良的驱动装置,通过改变供电电源频率实现电动机转速与转矩的调节。该装置融合电力电子技术与微机控制技术,设备成本高,对维护人员的技术能力要求高,主要应用于需调速且转速控制精度要求高的工况。

Y - Δ Y\text{-}\Delta Y-Δ 起动与自耦减压起动因成本低、维护难度低于软起动与变频控制,目前仍在工程中大量应用。此类传统起动方式由分立电气元件组装,控制线路接点数量多,运行过程中故障率偏高;粉尘、潮湿等恶劣工况会加剧触点与接线端子接触不良类故障,且故障排查耗时较长。此外,更改电动机运行模式或起动方式时,需新增元器件并修改控制线路,系统灵活性较差。

常见 18 种电动机降压起动电路图

电子技术控 2022 年 7 月 9 日 20:06 广东

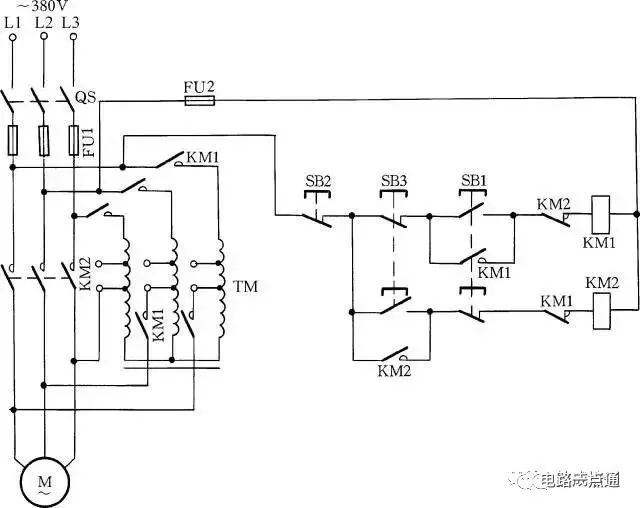

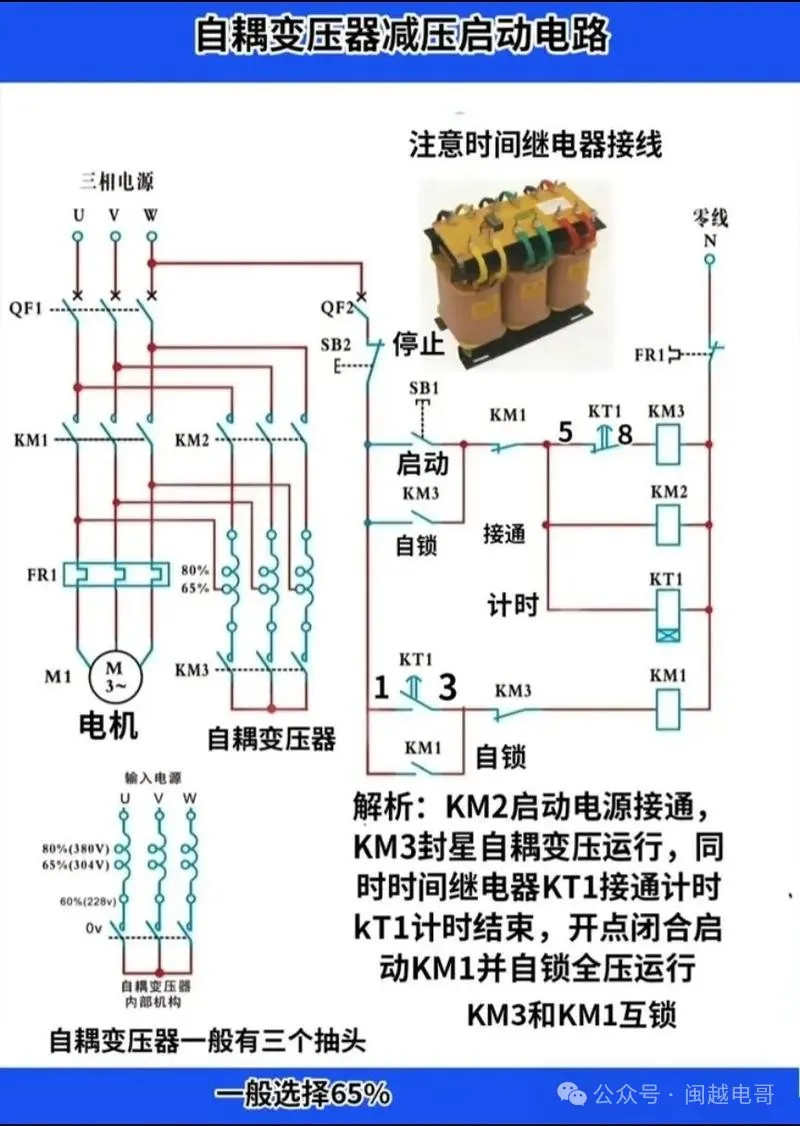

一、自耦减压起动

自耦减压起动是笼型感应电动机(又称异步电动机)的起动方法之一。该方式具备线路结构紧凑、不受电动机绕组接线方式限制的优势,可结合允许起动电流与目标起动转矩选用不同变压器电压抽头,适用于大容量电动机。

图 1 自耦减压起动

工作原理如图 1 所示:起动电动机时,将操作手柄推向起动位置,三相交流电源经自耦变压器与电动机连接。起动完成后,将手柄扳至运行位置,自耦变压器被切除,电动机直接接入三相电源实现正常运行。此时吸合线圈 K V KV KV 得电吸合,通过联锁机构维持手柄于运行位置。停机时,按下按钮 S B SB SB 即可实现断电停机。

自耦变压器副边设有多个抽头,可输出不同等级电压,常用抽头输出电压为原边电压的 40 % 40\% 40%、 65 % 65\% 65%、 80 % 80\% 80%,可根据起动转矩需求选型。

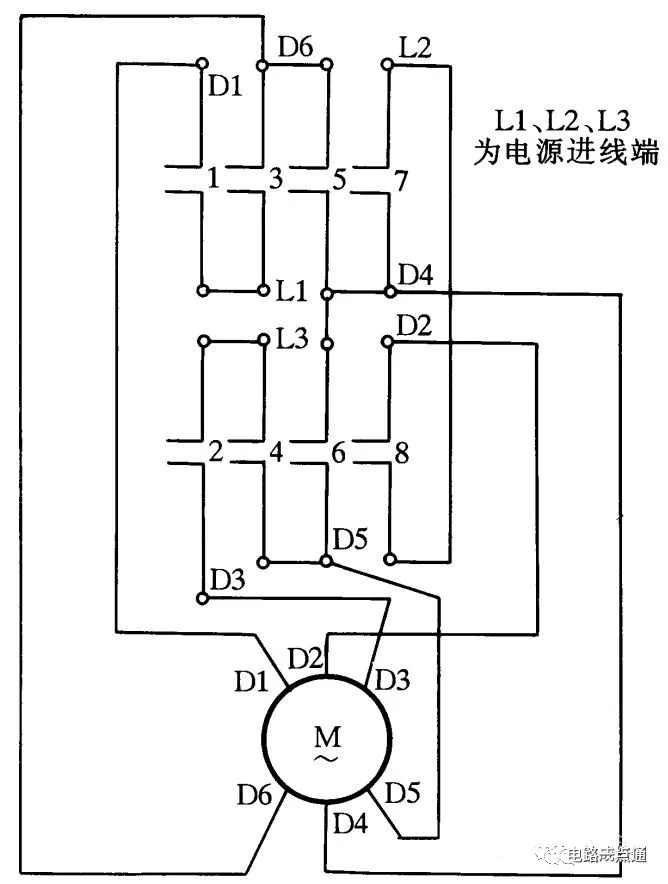

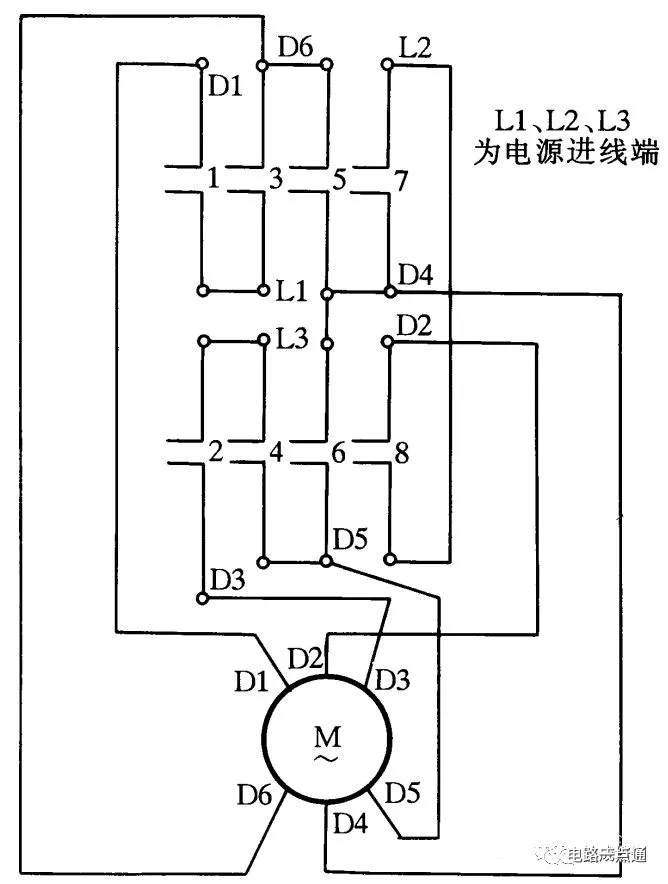

二、手动控制 Y - Δ \boldsymbol{Y\text{-}\Delta} Y-Δ 减压起动

Y - Δ Y\text{-}\Delta Y-Δ 减压起动具备控制方法简便、经济性好的特点,其起动电流为全压直接起动的 1 / 3 1/3 1/3,仅适用于电动机空载或轻载起动工况。

图 2 手动控制 Y - Δ Y\text{-}\Delta Y-Δ 减压起动

图 2 为 QX1 型手动 Y - Δ Y\text{-}\Delta Y-Δ 起动器接线图。图中 L 1 L_1 L1、 L 2 L_2 L2、 L 3 L_3 L3 接三相电源, D 1 D_1 D1、 D 2 D_2 D2、 D 3 D_3 D3、 D 4 D_4 D4、 D 5 D_5 D5、 D 6 D_6 D6 接电动机。手柄置于"0"位时,八组触点均断开,电动机断电停机;手柄置于"Y"位置时,触点 1、2、5、6、8 闭合,触点 3、4、7 断开,电动机定子绕组接成 Y 形实现减压起动;电动机转速上升至设定值后,将手柄扳至"△"位置,触点 1、2、3、4、7、8 接通,触点 5、6 断开,电动机定子绕组接成 △ 形实现额定运行。

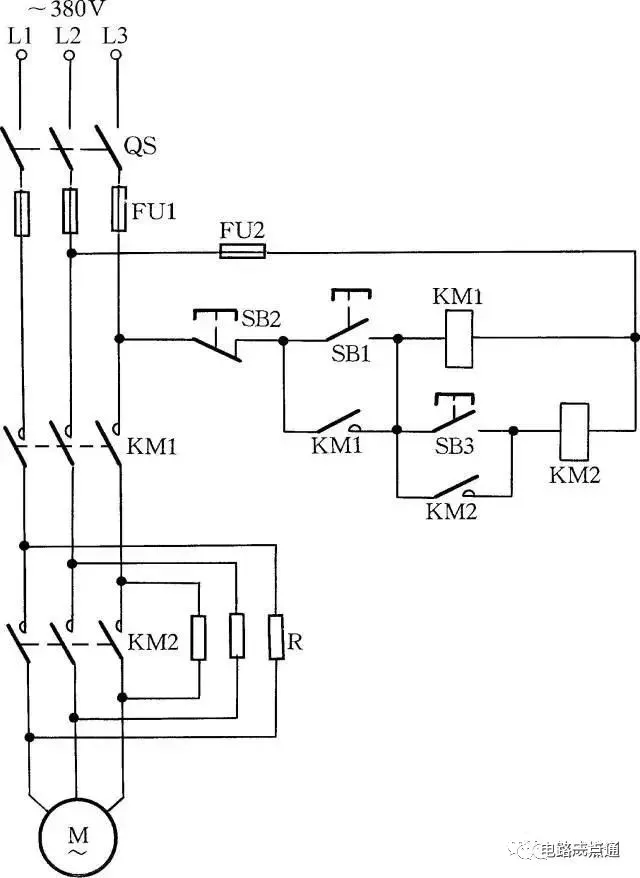

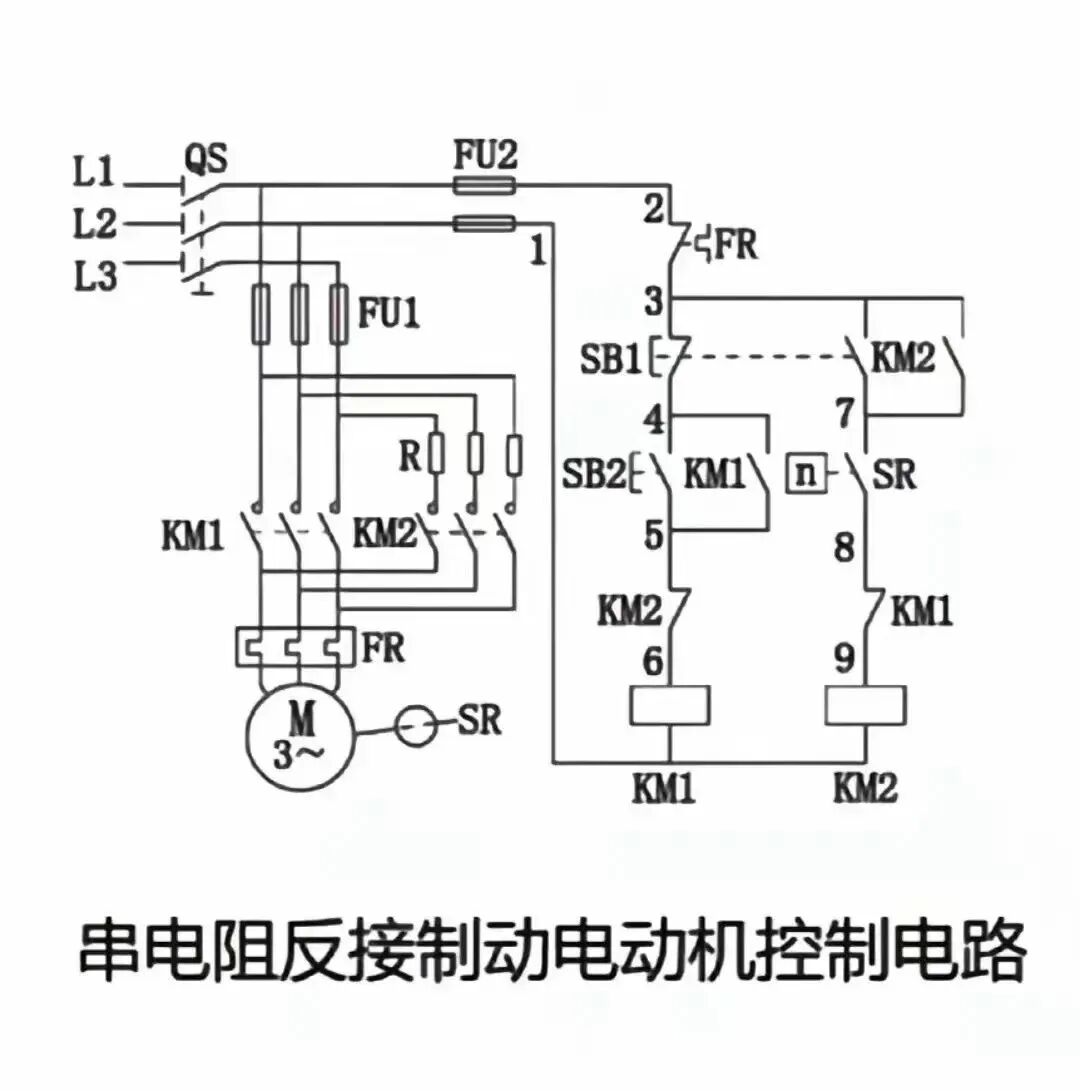

三、定子绕组串联电阻起动控制

电动机起动时,于定子绕组回路串联电阻,利用电阻压降降低绕组端电压;起动完成后将电阻短接,电动机在额定电压下运行,实现安全起动。

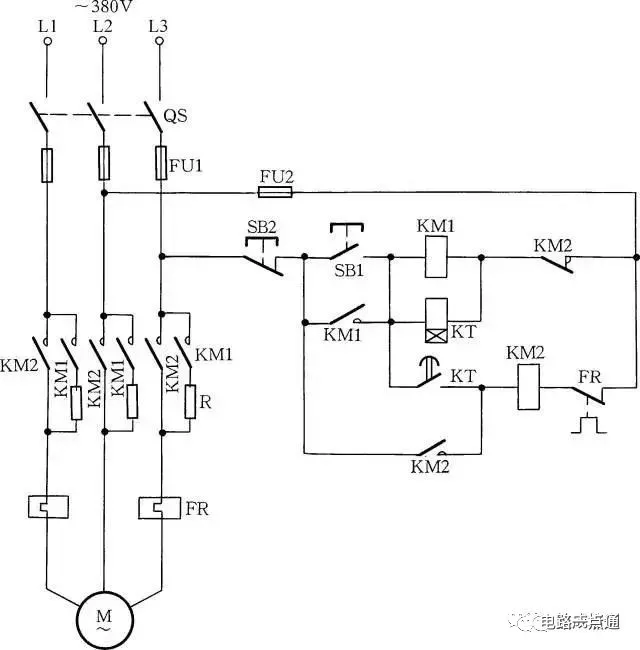

定子绕组串联电阻起动控制线路如图 3 所示。按下起动按钮 S B 1 SB_1 SB1,接触器 K M 1 KM_1 KM1 线圈得电吸合,电动机串入电阻实现减压起动;同时时间继电器 K T KT KT 线圈得电,其常开触点延时闭合,使 K M 2 KM_2 KM2 线圈得电吸合。 K M 2 KM_2 KM2 主触点闭合短接起动电阻,电动机转入全压运行。停机时,按下停机按钮 S B 2 SB_2 SB2 即可。

四、手动串联电阻起动控制

额定电压标注为 220 / 380 V 220/380\ \text{V} 220/380 V(△/Y)的三相交流电动机,不可采用 Y - Δ Y\text{-}\Delta Y-Δ 减压起动,可选用串联电阻或串联电抗器方式起动。

控制线路如图 4 所示。起动电动机时,按下按钮 S B 1 SB_1 SB1,电动机串联电阻实现减压起动;电动机转速达到额定转速后,按下 S B 3 SB_3 SB3,电动机接入全压电源实现额定运行。

五、定子绕组串电阻(或电抗)减压起动另一方案

图 5 定子绕组串电阻(或电抗)减压起动另一方案

按下起动按钮 S B 1 SB_1 SB1, K M 1 KM_1 KM1、 K T KT KT 得电动作,常开辅助触点闭合实现自锁,电动机定子绕组串入电阻减压起动。时间继电器达到整定时间后, K T KT KT 延时闭合常开触点动作, K M 2 KM_2 KM2 得电动作,主触点闭合短接电阻,电动机定子绕组接入全压电源,起动过程结束。

该线路适用于起动平稳性要求较高的中等容量笼型异步电动机,其不足为起动转矩随起动电流减小而降低,且起动电阻存在功率损耗,不宜用于频繁起动场景。

六、晶体管延时电路自动转换 Y - Δ \boldsymbol{Y\text{-}\Delta} Y-Δ 起动控制

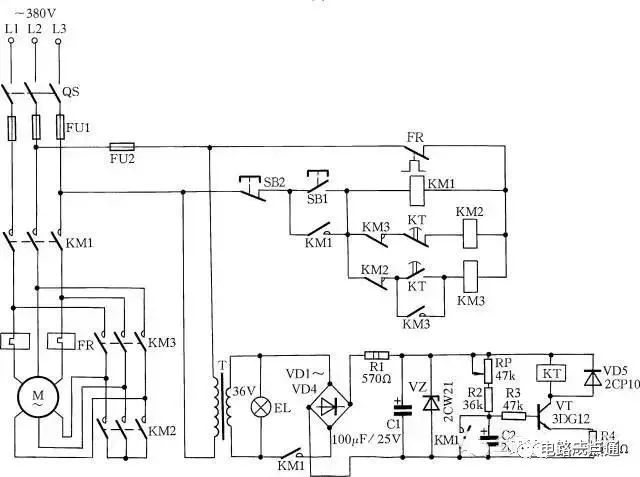

由电子元件构成的延时电路具备体积小、成本低的优势。晶体管延时电路自动转换 Y - Δ Y\text{-}\Delta Y-Δ 起动控制线路如图 6 所示。按下起动按钮 S B 1 SB_1 SB1,交流接触器 K M 1 KM_1 KM1、 K M 2 KM_2 KM2 同时得电,电动机接成 Y 形起动;同时 K M 1 KM_1 KM1 常开辅助触点接通晶体管延时电路。继电器 K T KT KT 延时动作,常闭触点 K T KT KT 断开,切断 K M 2 KM_2 KM2 线圈回路;常开触点 K T KT KT 闭合,接触器 K M 3 KM_3 KM3 得电吸合,电动机接成 △ 形额定运行。

调节线路中电容 C 2 C_2 C2 容量或电位器 R P RP RP,可设定三极管导通延时,即系统起动延时时间。

图 6 晶体管延时电路自动转换 Y - Δ Y\text{-}\Delta Y-Δ 起动控制

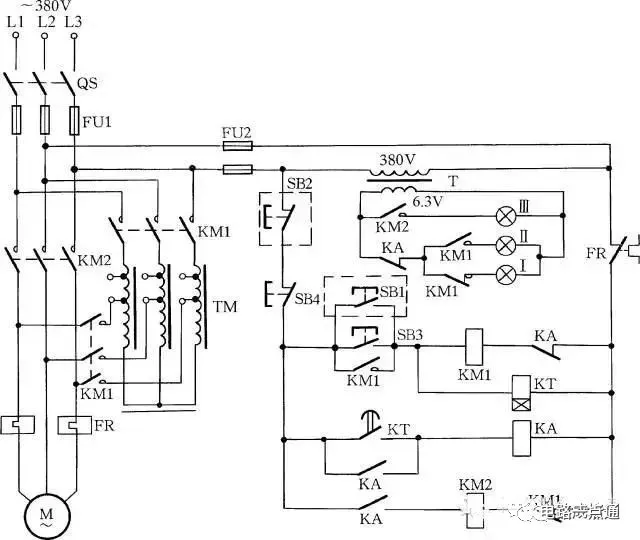

七、自耦变压器与时间继电器组合的两类起动控制

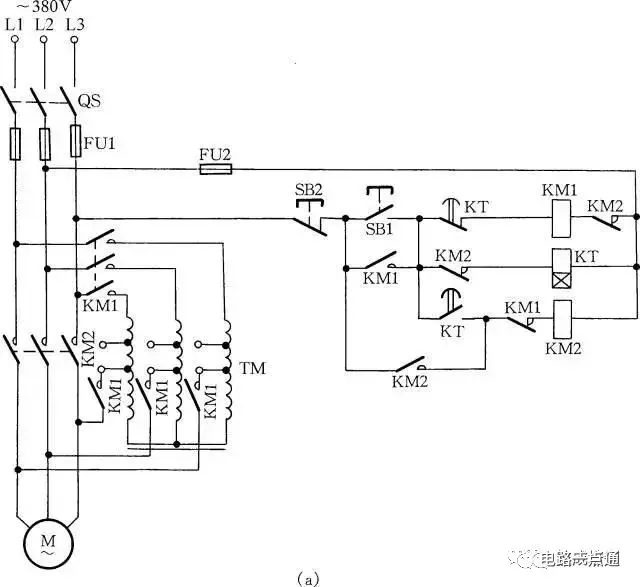

额定电压为 220 / 380 V 220/380\ \text{V} 220/380 V(△/Y)的大容量笼型电动机,不可采用 Y - Δ Y\text{-}\Delta Y-Δ 起动,可选用自耦变压器与时间继电器组合实现自动起动控制。如图 7(a) 所示,按下起动按钮 S B 1 SB_1 SB1, K M 1 KM_1 KM1 吸合实现减压起动;延时后电动机达到额定转速,时间继电器 K T KT KT 动作, K M 1 KM_1 KM1 失电、 K M 2 KM_2 KM2 得电,电动机转入全压额定运行。按下停止按钮 S B 2 SB_2 SB2,电动机断电停机。

图 7(b) 为同原理的优化控制线路,控制逻辑完善,广泛应用于大容量电动机起动场景。按下起动按钮 S B 1 SB_1 SB1,电动机减压起动;起动完成后经时间继电器自动切换至全压运行,线路增设指示灯回路,用于实时指示起动过程状态。

图 7 自耦变压器与时间继电器组合的两类起动控制

八、自耦变压器手动起动控制

自耦变压器手动起动控制线路如图 8 所示。起动电动机时,按下按钮 S B 1 SB_1 SB1,接触器 K M 1 KM_1 KM1 得电吸合,电动机经自耦变压器实现减压起动;起动完成后,按下按钮 S B 3 SB_3 SB3,电动机转入全压额定运行。

图 8 自耦变压器手动起动控制

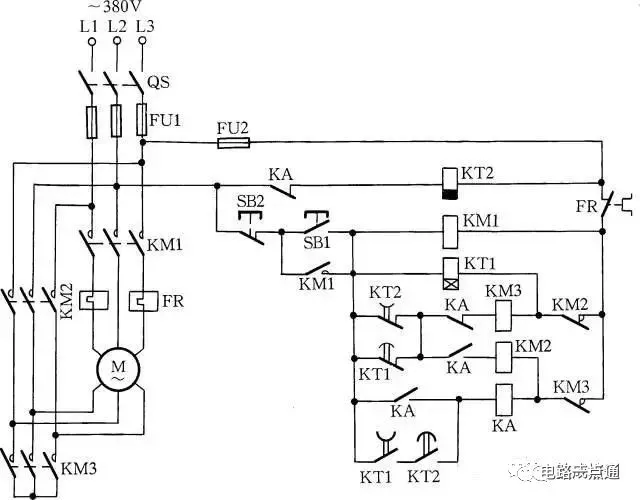

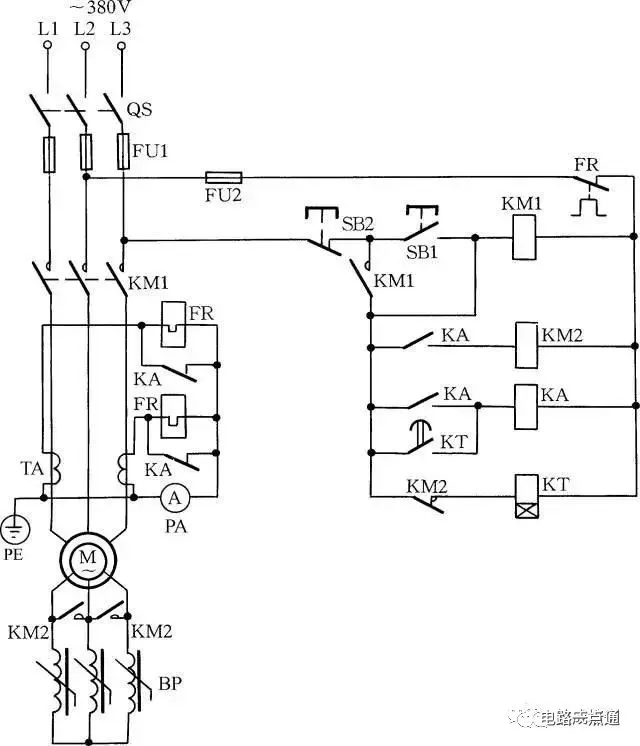

九、中间继电器与时间继电器延时转换 Y - Δ \boldsymbol{Y\text{-}\Delta} Y-Δ 减压起动控制

该控制线路增设一级中间继电器与时间继电器,可避免大容量电动机 Y - Δ Y\text{-}\Delta Y-Δ 转换过程中,因转换时间过短、电弧未完全熄灭引发的相间短路,适用于 55 kW 55\ \text{kW} 55 kW 以上△形接法大容量电动机,如图 9 所示。

工作原理:接通电源后,时间继电器 K T 2 KT_2 KT2 得电动作,系统进入待机状态。按下起动按钮 S B 1 SB_1 SB1, K M 1 KM_1 KM1、 K T 1 KT_1 KT1、 K M 3 KM_3 KM3 得电动作, K M 1 KM_1 KM1 常开辅助触点闭合自锁,电动机绕组接成 Y 形减压起动。 K T 1 KT_1 KT1 达到整定延时后,延时断开常闭触点动作, K M 3 KM_3 KM3 失电释放;延时闭合常开触点动作,中间继电器 K A KA KA 得电动作。 K A KA KA 常闭触点断开使 K T 2 KT_2 KT2 失电释放, K A KA KA 常开触点闭合; K T 2 KT_2 KT2 断电延时触点(延时 0.5 ∼ 1 s 0.5\sim1\ \text{s} 0.5∼1 s)闭合后, K M 2 KM_2 KM2 得电动作,电动机由 Y 形切换为 △ 形接法,起动过程结束。

图 9 中间继电器与时间继电器延时转换 Y - Δ Y\text{-}\Delta Y-Δ 减压起动控制

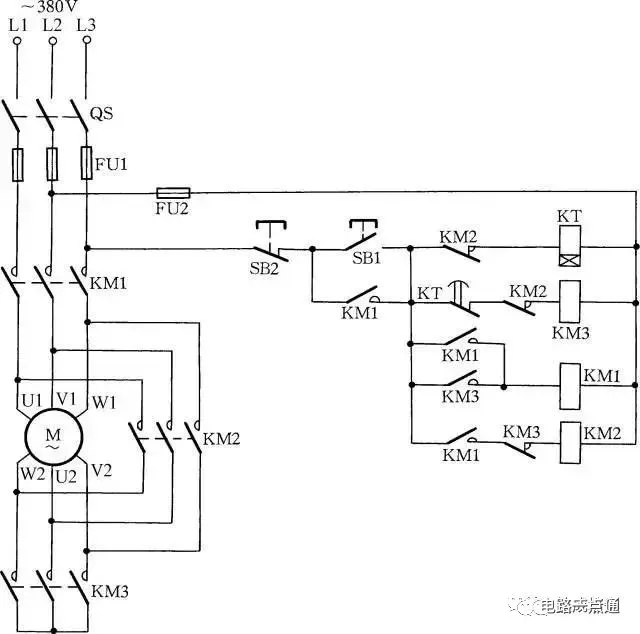

十、时间继电器自动转换 Y - Δ \boldsymbol{Y\text{-}\Delta} Y-Δ 起动控制

时间继电器自动转换 Y - Δ Y\text{-}\Delta Y-Δ 起动控制线路如图 10 所示。按下按钮 S B 1 SB_1 SB1,接触器 K M 3 KM_3 KM3、 K M 1 KM_1 KM1 吸合,电动机接成 Y 形起动;延时(通常设定为 30 s 30\ \text{s} 30 s)后电动机起动完成,时间继电器 K T KT KT 常闭触点断开, K M 3 KM_3 KM3 失电释放,同时接通 K M 2 KM_2 KM2 线圈电源, K M 2 KM_2 KM2 吸合,电动机转入 △ 形额定运行。

图 10 时间继电器自动转换 Y - Δ Y\text{-}\Delta Y-Δ 起动控制

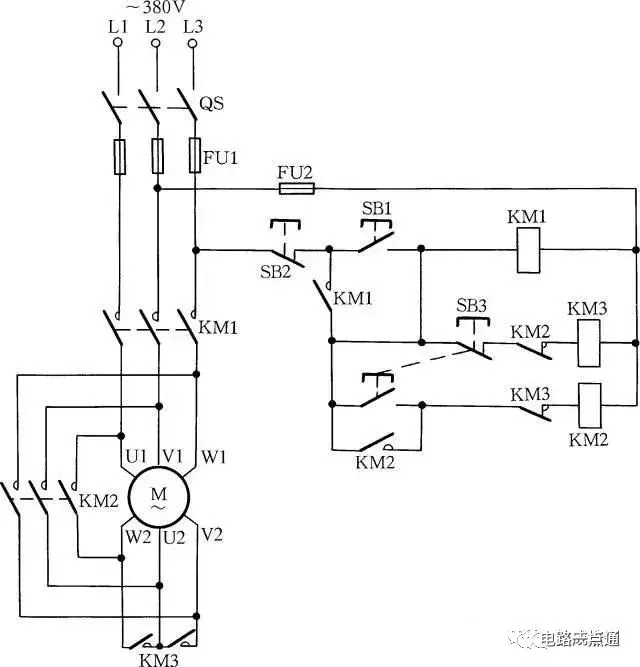

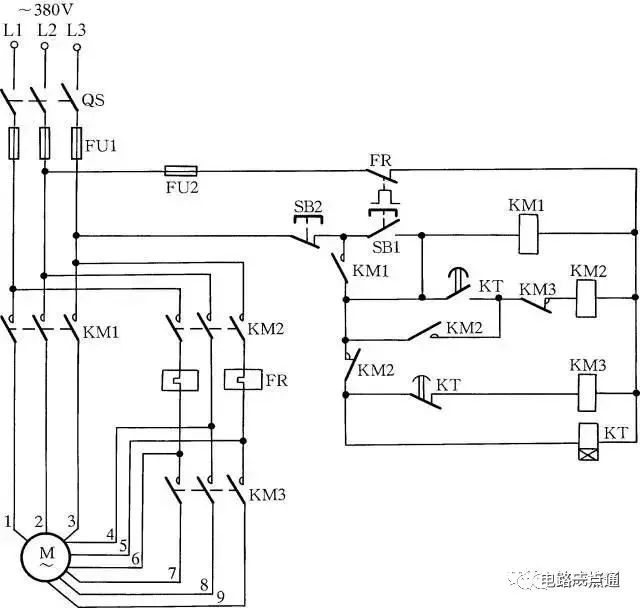

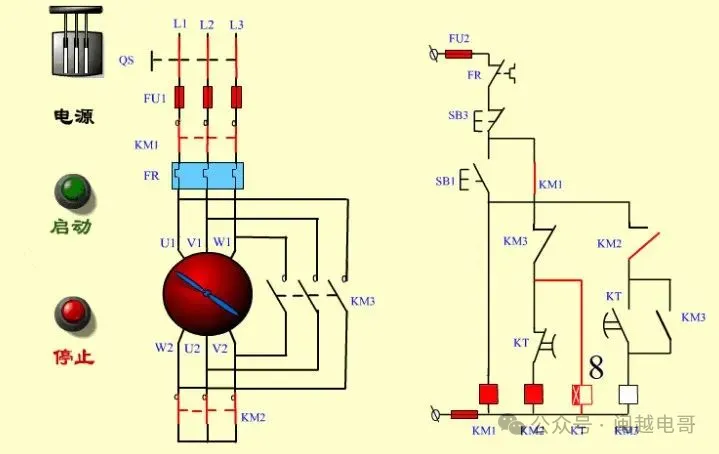

十一、笼型电动机 Y - Δ \boldsymbol{Y\text{-}\Delta} Y-Δ 换接起动控制

控制线路如图 11 所示。合上开关 Q S QS QS,按下按钮 S B 1 SB_1 SB1,接触器 K M 1 KM_1 KM1 得电吸合并自锁;Y 形起动接触器 K M 3 KM_3 KM3 与时间继电器 K T KT KT 线圈得电, K M 3 KM_3 KM3 常开主触点闭合,电动机接成 Y 形起动; K M 3 KM_3 KM3 常闭辅助触点断开,切断 △ 形运行接触器 K M 2 KM_2 KM2 线圈回路。时间继电器达到整定延时后,常闭延时断开触点与常开延时闭合触点动作, K M 3 KM_3 KM3 失电、 K M 2 KM_2 KM2 得电并自锁,电动机接成 △ 形额定运行;同时 K M 2 KM_2 KM2 常闭辅助触点断开, K T KT KT 与 K M 3 KM_3 KM3 线圈失电。

图 11 中热继电器 F R FR FR 与电动机一相绕组串联,其整定电流应设定为电动机额定相电流,该连接方式对△形接法电动机具备更高的保护可靠性。

图 11 笼型电动机 Y - Δ Y\text{-}\Delta Y-Δ 换接起动控制

十二、手动 Y - Δ \boldsymbol{Y\text{-}\Delta} Y-Δ 减压起动控制

手动 Y - Δ Y\text{-}\Delta Y-Δ 减压起动控制线路适用于工况条件一般的场景,如图 12 所示。按下起动按钮 S B 1 SB_1 SB1, K M 1 KM_1 KM1 得电,常开触点闭合, K M 3 KM_3 KM3 得电,常闭触点断开、常开触点闭合,电动机绕组接成 Y 形减压起动;电动机转速接近额定转速时,按下按钮 S B 3 SB_3 SB3, K M 3 KM_3 KM3 失电释放、 K M 2 KM_2 KM2 得电吸合,电动机由 Y 形切换为 △ 形接法。该线路适用于 13 kW 13\ \text{kW} 13 kW 以上、 55 kW 55\ \text{kW} 55 kW 以下△形接法电动机。

图 12 手动 Y - Δ Y\text{-}\Delta Y-Δ 减压起动控制

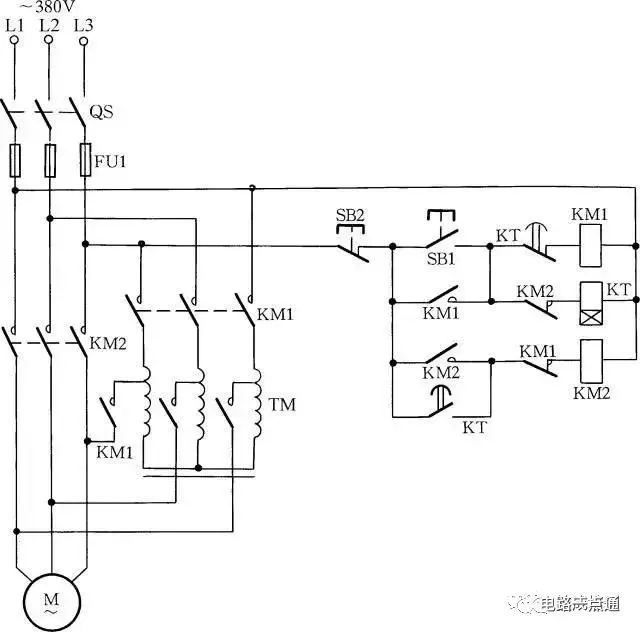

十三、补偿器起动控制

控制线路如图 13 所示。按下起动按钮 S B 1 SB_1 SB1,接触器 K M 1 KM_1 KM1 与时间继电器 K T KT KT 得电, K M 1 KM_1 KM1 常开触点闭合自锁,主触点闭合将补偿器接入电动机回路,实现减压起动。时间继电器 K T KT KT 达到整定延时后,常闭触点断开, K M 1 KM_1 KM1 失电,主触点断开,补偿器退出运行;同时 K T KT KT 常开触点闭合,接触器 K M 2 KM_2 KM2 得电并自锁,常闭触点断开, K T KT KT 失电, K M 2 KM_2 KM2 主触点闭合,电动机转入全压额定运行。

图 13 补偿器起动控制

十四、双接触器实现 Y - Δ \boldsymbol{Y\text{-}\Delta} Y-Δ 减压起动控制

图 14 双接触器实现 Y - Δ Y\text{-}\Delta Y-Δ 减压起动控制

按下起动按钮 S B 1 SB_1 SB1, K M 1 KM_1 KM1、 K T KT KT 得电动作, K M 1 KM_1 KM1 常开辅助触点闭合自锁,电动机绕组接成 Y 形减压起动。延时后, K T KT KT 延时断开常闭触点动作, K M 1 KM_1 KM1 失电释放,常闭辅助触点闭合; K T KT KT 延时闭合常开触点动作, K M 2 KM_2 KM2 得电动作,常闭触点断开 Y 形接线,常开触点闭合, K M 1 KM_1 KM1 再次得电动作,主回路触点闭合,电动机由 Y 形切换为 △ 形接法。

该线路仅适用于 13 kW 13\ \text{kW} 13 kW 以下△形接法小容量电动机,大容量场景下 K M 2 KM_2 KM2 常闭辅助触点容量不足,易发生烧损故障。

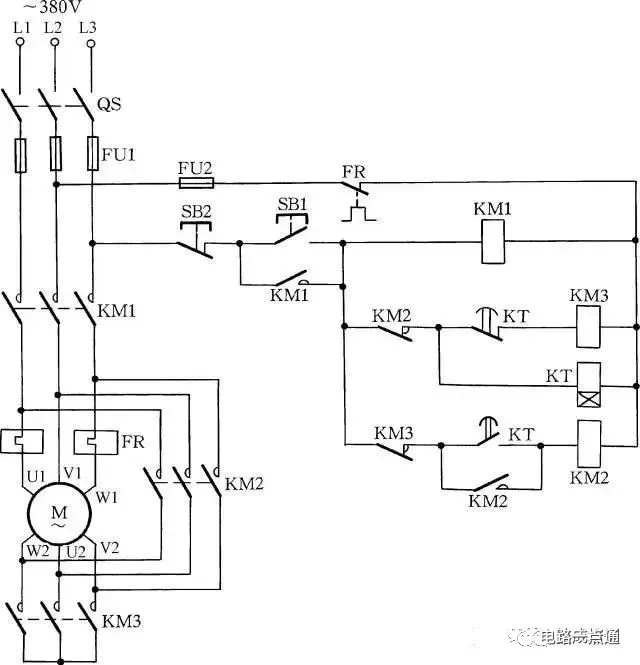

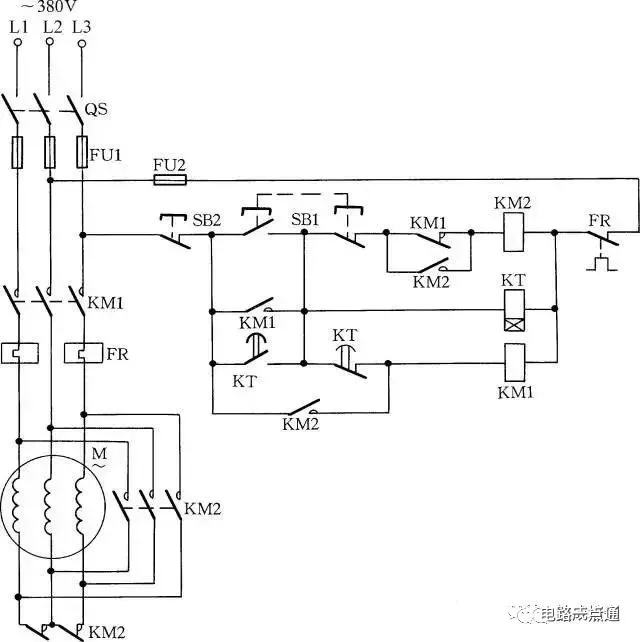

十五、三接触器实现 Y - Δ \boldsymbol{Y\text{-}\Delta} Y-Δ 减压起动控制

三接触器 Y - Δ Y\text{-}\Delta Y-Δ 减压起动控制线路如图 15 所示。按下起动按钮 S B 1 SB_1 SB1, K M 1 KM_1 KM1、 K T KT KT、 K M 3 KM_3 KM3 得电动作,电动机绕组接成 Y 形减压起动。时间继电器达到整定延时后,延时闭合常开触点与延时断开常闭触点动作, K M 3 KM_3 KM3 失电释放,常闭辅助触点闭合, K M 2 KM_2 KM2 得电动作,电动机绕组由 Y 形切换为 △ 形接法,起动过程结束。该线路适用于 13 kW 13\ \text{kW} 13 kW 以上、 55 kW 55\ \text{kW} 55 kW 以下△形接法电动机。

图 15 三接触器实现 Y - Δ Y\text{-}\Delta Y-Δ 减压起动控制

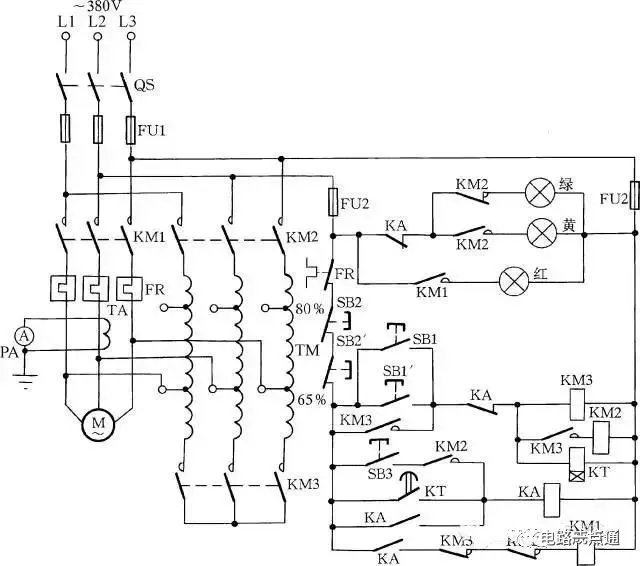

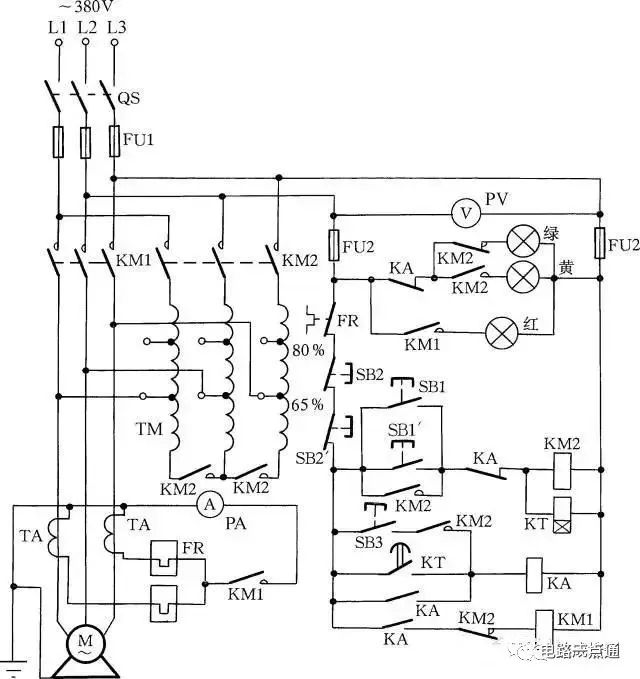

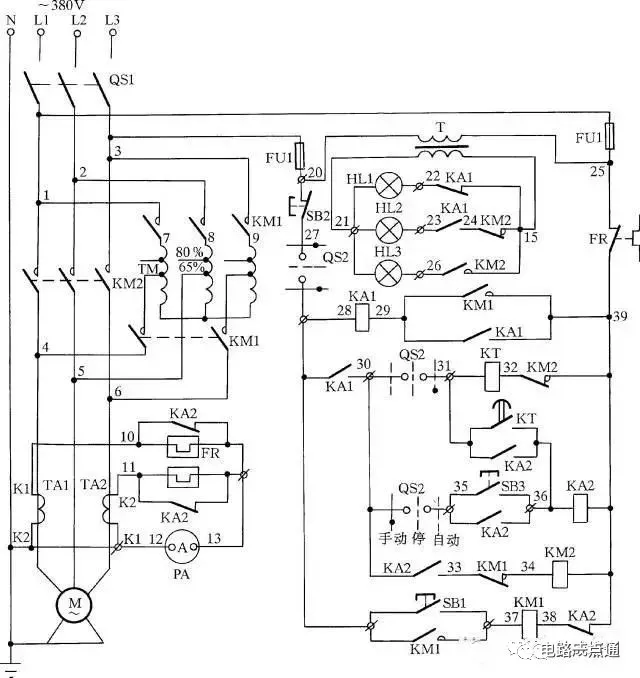

十六、常用自动补偿减压起动柜

自动起动场景常选用 XJ01 型自动起动补偿器,主要由自耦变压器、交流接触器、中间继电器、时间继电器及控制按钮等元器件组成。

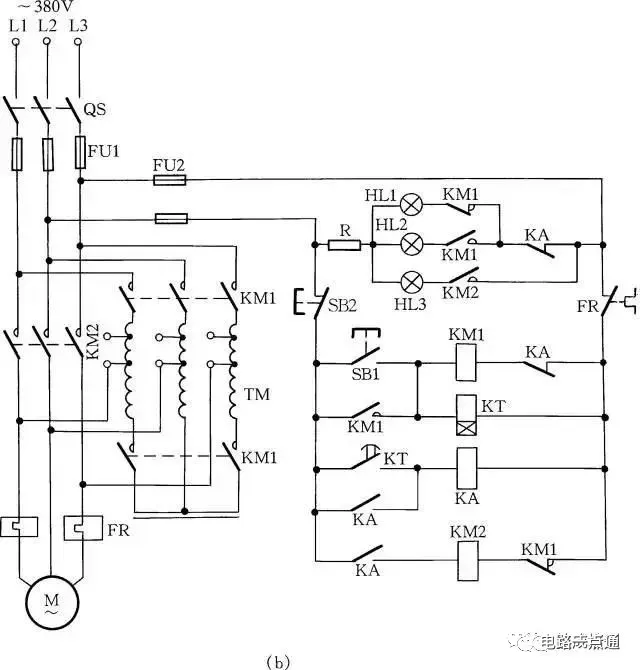

XJ01 型自动起动补偿器工作原理如图 16(a) 所示:接通电源,指示灯Ⅰ点亮;按下起动按钮 S B 1 SB_1 SB1, K M 1 KM_1 KM1 线圈得电,主触点闭合,电动机减压起动; K M 1 KM_1 KM1 闭合自锁,指示灯Ⅱ点亮,常闭触点断开,指示灯Ⅰ熄灭; K T KT KT 得电,常开触点延时闭合,中间继电器 K A KA KA 线圈得电,常闭触点 K A KA KA 断开, K M 1 KM_1 KM1 失电,常开触点断开;常开触点 K A KA KA 闭合, K M 2 KM_2 KM2 线圈得电,主触点闭合,电动机全压运行,常开触点闭合,指示灯Ⅲ点亮。

大容量电动机可选用配套起动配电柜,图 16(b) 为 75 kW 75\ \text{kW} 75 kW 电动机起动配电柜线路,具备自动与手动两种控制模式。自动模式下,合上电源开关,绿色指示灯点亮;按下按钮 S B 1 SB_1 SB1, K M 3 KM_3 KM3、 K T KT KT 得电吸合, K M 3 KM_3 KM3 常开触点闭合, K M 2 KM_2 KM2 吸合;电源经自耦变压器降压后接入电动机,实现减压起动;延时后 K T KT KT 动作,延时常开触点闭合, K A KA KA 得电吸合并自锁,切断 K M 3 KM_3 KM3、 K M 2 KM_2 KM2、 K T KT KT 线圈回路; K M 3 KM_3 KM3、 K M 2 KM_2 KM2 复位后,常闭触点闭合, K M 1 KM_1 KM1 得电动作,电动机全压运行,黄色启动指示灯熄灭,红色运行指示灯点亮。停机时按下停止按钮 S B 2 SB_2 SB2 即可。

按钮 S B 3 SB_3 SB3 为手动直接投入运行按钮,适用于时间继电器故障场景:按下自动按钮 S B 1 SB_1 SB1,待电动机转速接近额定转速、电流表指示接近额定电流时,按下 S B 3 SB_3 SB3,电动机直接转入全压运行。该配电柜可控制 14 ∼ 75 kW 14\sim75\ \text{kW} 14∼75 kW 三相异步电动机,熔断器、热继电器、变压器需与电动机容量匹配。

90 ∼ 115 kW 90\sim115\ \text{kW} 90∼115 kW 电动机可选用 XJ011 系列自动控制自耦式减压起动柜,线路如图 16© 所示,工作原理与 XJ01 型一致。使用要求如下:

① 起动前用 500 V 500\ \text{V} 500 V 兆欧表测量导线对地绝缘电阻,阻值不小于 1 M Ω 1\ \text{M}\Omega 1 MΩ,紧固所有接线端子;

② 电源线、电动机连接线由柜体底部穿入, L 1 L_1 L1、 L 2 L_2 L2、 L 3 L_3 L3 接电源或断路器上桩头, M A M_A MA、 M B M_B MB、 M C M_C MC 接三相电动机;

③ 自耦变压器设 65 % 65\% 65%、 80 % 80\% 80% 额定电压两档抽头,可根据负载特性选型;

④ 时间继电器延时范围为 0 ∼ 60 s 0\sim60\ \text{s} 0∼60 s,可按需调节起动时间,热继电器额定电流按电动机额定电流整定;

⑤ 常规起动时间为 10 ∼ 20 s 10\sim20\ \text{s} 10∼20 s,大容量重载电动机最长可调整至 25 s 25\ \text{s} 25 s;

⑥ 远距离操作可通过线路中 S B 1 ′ SB_1' SB1′、 S B 2 ′ SB_2' SB2′ 端子引出接线;

⑦ 热继电器误动作时可适当调高动作电流,过载动作后需按下复位按钮方可重启;

⑧ 定期清除柜体灰尘,检查电气触点接触状态,及时检修故障点;

⑨ 接触器产生噪声或延时释放时,清理衔铁极面积尘与油垢即可恢复正常;

⑩ 定期检修接触器触点,烧毛触点用细锉修整光滑。

大型配电柜可现场自制,采用角钢与铁皮制作柜体,根据电动机功率选配额定容量充足的接触器、断路器、自耦变压器、互感器、热继电器等元器件。电源接线遵循上进下出原则,相间预留足够安全距离;自耦变压器金属外壳、柜体底座、电动机金属外壳分别接地,保障电气安全。线路如图 16(d) 所示,工作原理为:起动时五组主触点接触器动作,接通自耦变压器,降压后驱动电动机 M M M;转速接近额定值时,时间继电器动作,起动接触器释放,中间继电器动作,运行接触器 K M 2 KM_2 KM2 得电, 380 V 380\ \text{V} 380 V 电源直接接入电动机 M M M,起动过程结束。

图 16(a) XJ01 型自动起动补偿器

图 16(b) 75 kW 75\ \text{kW} 75 kW 电动机起动配电柜

图 16© 90 ∼ 115 kW 90\sim115\ \text{kW} 90∼115 kW 电动机 XJ011 系列

自动控制自耦式减压起动柜

图 16(d) 自制大型自动补偿减压起动配电柜

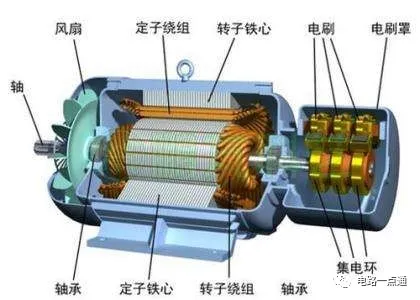

十七、频敏变阻器起动控制

图 17 为绕线式异步电动机频敏变阻器起动控制线路,利用频敏变阻器阻抗随转子电流频率显著变化的特性实现平滑起动。

按下起动按钮 S B 1 SB_1 SB1, K M 1 KM_1 KM1 得电动作,常开辅助触点闭合自锁,电动机转子回路串入频敏变阻器起动。时间继电器 K T KT KT 达到整定延时后,延时闭合常开触点动作,中间继电器 K A KA KA 得电动作,常开触点闭合, K M 2 KM_2 KM2 得电动作; K M 2 KM_2 KM2 常闭触点断开,时间继电器 K T KT KT 失电; K M 2 KM_2 KM2 常开触点闭合,短接频敏变阻器,起动过程结束。

元件短接 K A KA KA 可避免起动时间过长引发热继电器误动作:起动阶段其常闭触点短接热继电器发热元件,起动结束后 K A KA KA 动作,热继电器投入保护运行。

图 17 频敏变阻器起动控制

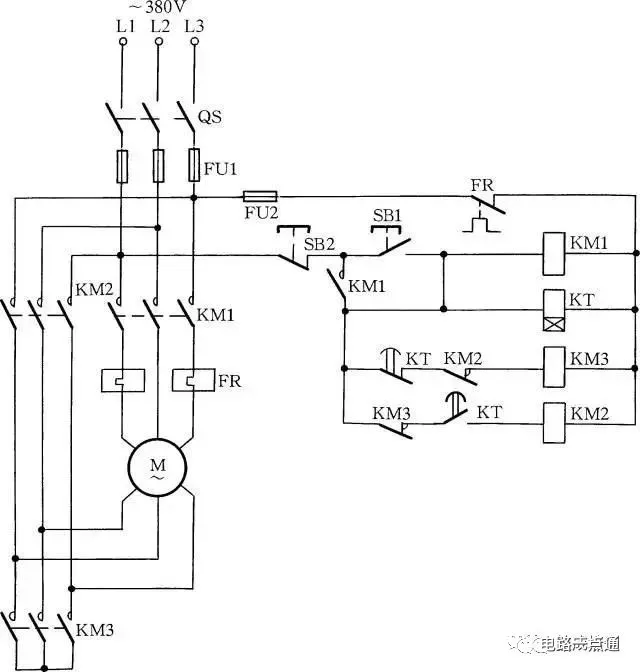

十八、延边三角形减压起动

延边三角形减压起动线路如图 18 所示。按下起动按钮 S B 1 SB_1 SB1, K M 1 KM_1 KM1 得电动作,常开辅助触点闭合自锁, K M 3 KM_3 KM3、 K T KT KT 得电动作,电动机绕组接成延边三角形减压起动。 K T KT KT 达到整定延时后,延时断开常闭触点动作, K M 3 KM_3 KM3 失电释放,常闭辅助触点闭合;延时闭合常开触点动作, K M 2 KM_2 KM2 得电动作,常开辅助触点闭合自锁,电动机绕组由延边三角形切换为三角形接法,起动过程结束。该接法适用于起动转矩要求较高的工况。

图 18 延边三角形减压起动

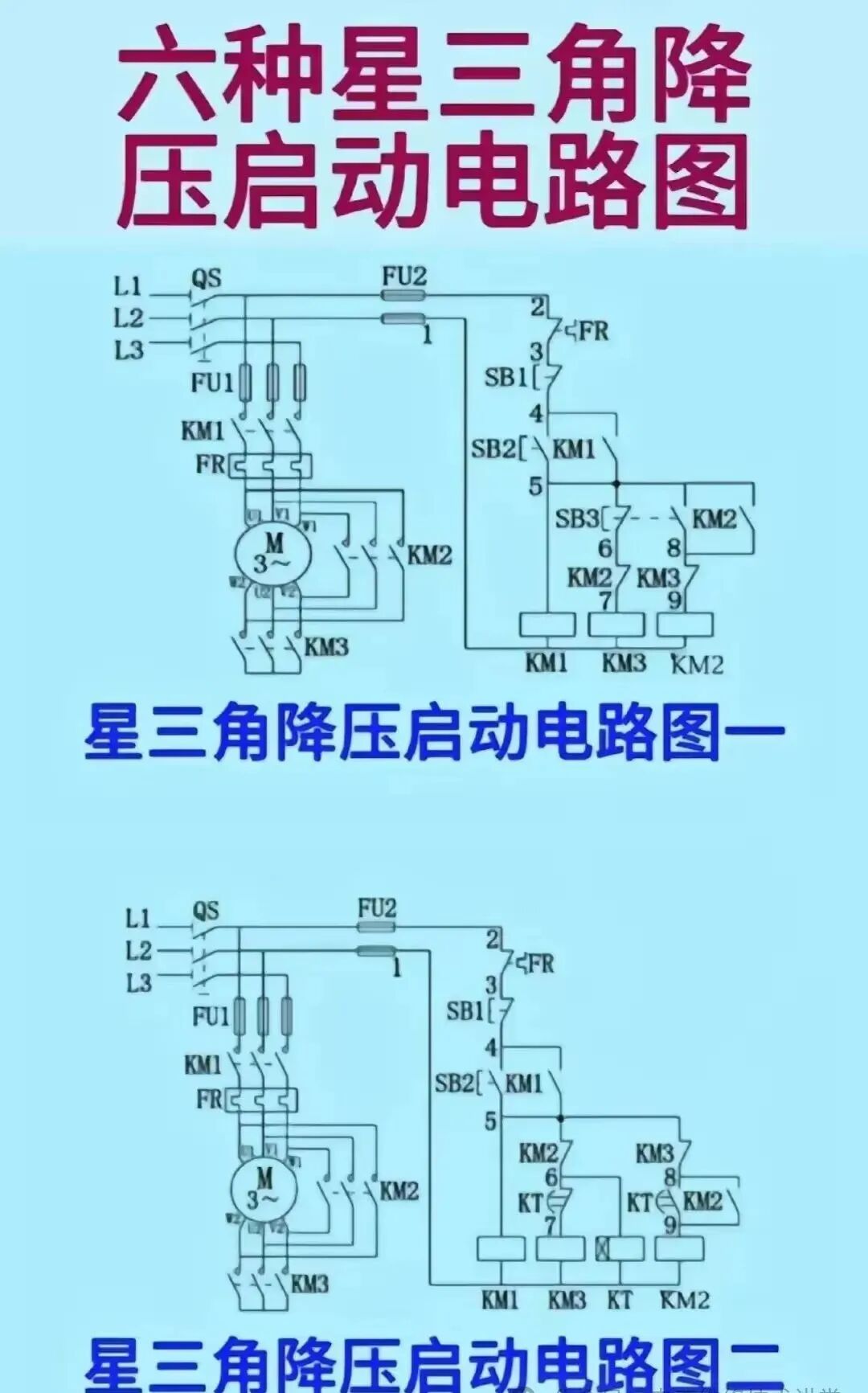

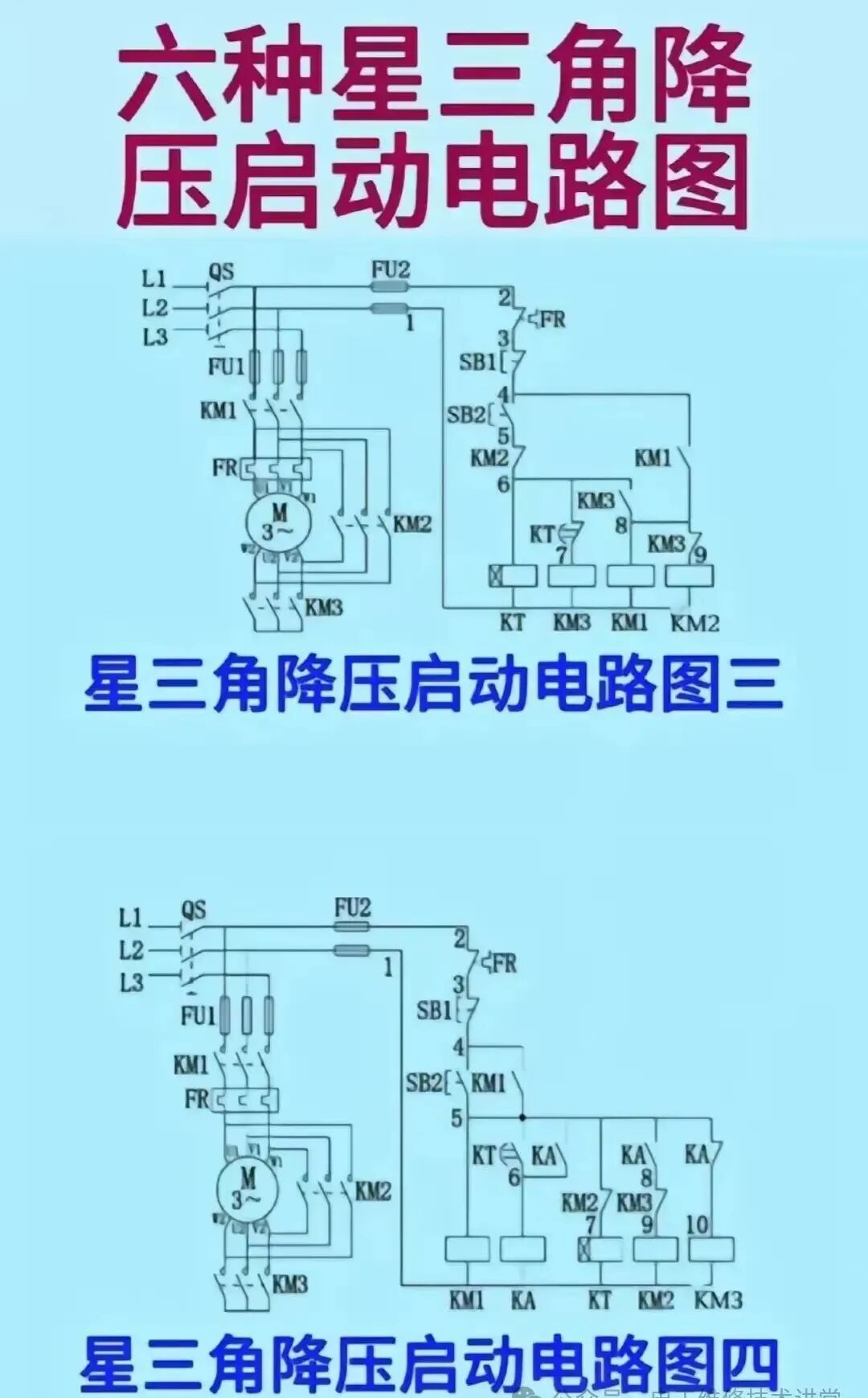

降压起动必备知识:6 种星三角起动方法

闽越电哥 2025 年 2 月 19 日 17:09 福建

电动机降压起动的功率阈值分析

原创 老路 闽越电哥 2025 年 3 月 2 日 16:58 福建

电动机起动过程会产生较大起动电流,数值通常为额定电流的 5 ∼ 7 5\sim7 5∼7 倍。小功率电动机全压直接起动不会对电网及配套设备产生明显扰动,大功率电动机全压起动则会引发电网电压骤降,影响其他用电设备正常运行。因此,电动机功率达到一定阈值时,需采用减压起动措施,降低起动电流,减小电网冲击。本文对电动机降压起动的判定条件与阈值进行分析。

一、电动机降压起动的判定因素

① 电动机额定功率

常规工况下,额定功率 7.5 kW 7.5\ \text{kW} 7.5 kW 及以下电动机可采用全压直接起动,超过 7.5 kW 7.5\ \text{kW} 7.5 kW 电动机建议采用减压起动。该数值受地区电网容量、电动机类型、负载特性影响,工业现场部分场景将 15 kW 15\ \text{kW} 15 kW 设为减压起动强制阈值。

② 电网容量

电网容量较大时,短时起动电流对系统扰动较小,可允许更大功率电动机全压起动;电网容量较小时(如农村配电网、小型工厂配电系统), 5.5 kW 5.5\ \text{kW} 5.5 kW 电动机也需采用减压起动。

③ 负载类型

轻载起动电动机(风机、水泵类)起动电流幅值较低,可适当提高全压起动功率上限;重载起动电动机(空压机、搅拌机、破碎机类)起动电流幅值较高,需提前采用减压起动。

④ 电压等级

380 V 380\ \text{V} 380 V 低压系统中, 7.5 kW 7.5\ \text{kW} 7.5 kW 以上电动机建议采用减压起动, 15 kW 15\ \text{kW} 15 kW 以上电动机强制采用减压起动; 6 kV 6\ \text{kV} 6 kV 或 10 kV 10\ \text{kV} 10 kV 高压系统中,多数电动机需采用减压起动, 500 kW 500\ \text{kW} 500 kW 以上大型电动机无例外。

综合判定: 380 V 380\ \text{V} 380 V 低压配电系统中, 7.5 kW 7.5\ \text{kW} 7.5 kW 以上电动机通常需减压起动, 15 kW 15\ \text{kW} 15 kW 以上电动机强制减压起动; 55 kW 55\ \text{kW} 55 kW、 110 kW 110\ \text{kW} 110 kW 及以上大功率电动机,减压起动为必需方案。

二、常见降压起动方式及工作原理

1. 星三角减压起动( Y - Δ \boldsymbol{Y\text{-}\Delta} Y-Δ 起动)

电动机起动阶段,定子绕组接为星形(Y 型)接法,绕组端电压降至额定电压的 1 / 3 ≈ 58 % 1/\sqrt{3} \approx 58\% 1/3 ≈58%;转速达到设定值后,自动切换为三角形(△ 型)接法,电动机投入全压额定运行。

星三角起动六根引出线接线规范:

电动机三相绕组标记为 U 1 U_1 U1、 V 1 V_1 V1、 W 1 W_1 W1,采用万用表测量绕组首尾端导通关系,同相绕组导通关系为 U 1 U_1 U1 与 U 2 U_2 U2、 V 1 V_1 V1 与 V 2 V_2 V2、 W 1 W_1 W1 与 W 2 W_2 W2。

- 星形接法: U 1 U_1 U1、 V 1 V_1 V1、 W 1 W_1 W1 接三相电源, U 2 U_2 U2、 V 2 V_2 V2、 W 2 W_2 W2 短接;

- 三角形接法: U 1 U_1 U1 与 W 2 W_2 W2 短接、 V 1 V_1 V1 与 U 2 U_2 U2 短接、 W 1 W_1 W1 与 V 2 V_2 V2 短接,电源接入三角形接线端子。

2. 自耦变压器减压起动

通过自耦变压器降低电动机起动电压,常用降压比例为 50 % 50\% 50%、 65 % 65\% 65%、 80 % 80\% 80%,以此降低起动电流;起动完成后自耦变压器自动切除,电动机转入全压运行。

3. 软起动器起动(电子调压起动)

采用晶闸管(可控硅)连续调节电动机起动电压,实现平滑无冲击起动,可有效限制起动电流幅值。

4. 变频器起动(VVVF 起动)

通过变频器同步调节电动机输入电压与频率,实现低频低压平滑起动,随负载特性逐步提升至额定频率与额定电压。

三、不同减压起动方式性能对比

| 启动方式 | 降压比例 | 适用电机功率 | 适用场景 | 设备成本 | 维护难度 |

|---|---|---|---|---|---|

| 星三角启动 | 58% | 7.5 kW ~ 100 kW | 轻载设备(风机、水泵) | 低 | 易维护 |

| 自耦变压器启动 | 50% ~ 80% | 15 kW ~ 400 kW | 重载设备(空压机、搅拌机) | 中等 | 一般 |

| 软启动器 | 0 ~ 100% | 10 kW ~ 500 kW | 需平稳启动的设备 | 高 | 电子设备维护要求高 |

| 变频器启动 | 0 ~ 100% | 无限制 | 需要节能调速的场合 | 很高 | 电子设备,维护较复杂 |

380V 三相笼型电动机减压起动判定方法

电工电气学习 2026 年 2 月 11 日 08:04 重庆

380 V 380\ \text{V} 380 V 三相笼型电动机减压起动阈值为电气行业常规问题,现有单一功率判定方法缺乏理论支撑,现场可操作性不足,本文结合电网参数给出综合判定逻辑。

行业常见单一判定条件:

- 电动机功率大于 10 kW 10\ \text{kW} 10 kW;

- 电动机功率大于 50 kW 50\ \text{kW} 50 kW;

- 电动机功率大于变压器容量的 20 % 20\% 20%;

- 频繁起动电动机,起动电压降大于 10 % 10\% 10%;

- 不频繁起动电动机,起动电压降大于 15 % 15\% 15%。

上述单一条件均存在局限性:数百千瓦电动机在适配电网下可实现全压起动,未考虑变压器空载/负载状态,电压降指标缺乏现场量化方法。

采用减压起动的目的,是避免电动机起动过程扰动其他用电设备正常运行。

配电系统仅包含变压器与单台电动机时,不计功率因数与效率损耗,电动机功率接近变压器容量 80 % 80\% 80% 时,仍可实现全压起动;工业现场变压器均带基础负荷,因此需综合变压器容量、现有负荷、电动机功率三项参数判定。

电动机起动扰动其他设备的原理

笼型电动机起动电流为额定电流的 5 ∼ 7 5\sim7 5∼7 倍,大电流引发电网显著电压降,电压降超出限值会导致其他设备停机或故障。行业规范:频繁起动电动机电压降不超过 10 % 10\% 10%,不频繁起动电动机电压降不超过 15 % 15\% 15%。

电压降产生的根源为变压器输出电流无法满足电动机起动需求,变压器容量与现有负荷直接决定电压降幅值,因此不可脱离变压器参数单独以电动机功率判定。

综合判定方法

以电流为基本参数,建立起动电流---电压降量化关系。

常规电力变压器阻抗电压约为 5 % 5\% 5%,即变压器输出电流为额定值时,电压降为 5 % 5\% 5%; 380 V 380\ \text{V} 380 V 变压器额定输出电压设计为 400 V 400\ \text{V} 400 V,满载时电压降至 380 V 380\ \text{V} 380 V。

假设变压器电压降与输出电流呈线性关系:

- 2 倍额定电流 → 电压降 5 % 5\% 5%;

- 3 倍额定电流 → 电压降 10 % 10\% 10%;

- 4 倍额定电流 → 电压降 15 % 15\% 15%。

频繁起动电动机允许电压降 10 % 10\% 10%,即电动机起动电流 + 变压器现有负荷电流 < 3 倍变压器额定电流时,可采用全压直接起动,该方法为现场实用的综合判定方案。

Ref:

- (电气)各种启动方式的特点

https://mp.weixin.qq.com/s/iEfJwb7WBCHy4HaY-Z4Yvw - 常见18种电动机降压启动电路图,一看就懂

https://mp.weixin.qq.com/s/d7yBq4IuMOz7VO9srmuYXw\ - 降压启动必备知识,6种星三角启动方法你会几种?快来学!

https://mp.weixin.qq.com/s/o3b_chKgP8CRZpr7L834cg - 到底多大的电机需要降压启动?

https://mp.weixin.qq.com/s/U8rxV58-88KON0ql8_yzBg - 多大的电机才需要降压启动,电气人都知道吗?

https://mp.weixin.qq.com/s/6dqoFzUfeHOU1IIH8rTXiA