摘要

高频红外碳硫分析仪作为现代材料科学中元素分析的核心设备,其检测精度与稳定性直接关系到产品质量控制与工艺优化水平。本文立足于仪器技术内核,系统阐述高频红外碳硫分析仪的工作原理、关键系统构成、技术指标突破及行业应用价值。结合典型应用场景,深入剖析用户在实际分析过程中面临的共性难题,并提供基于仪器设计逻辑的解决方案。全文以技术为主线,力求为用户呈现一幅兼具专业深度与实践指导意义的技术图谱。

一、 引言:精准定碳定硫------材料分析的基石

在钢铁冶金、新能源材料、稀土功能材料、有色金属加工等领域,碳和硫元素的含量是决定材料物理性能、加工特性及最终使用性能的关键指标。碳含量过高影响焊接性能与低温韧性,硫则多以非金属夹杂物形式存在,显著降低材料的疲劳寿命与耐腐蚀能力。

然而,传统化学分析方法周期长、操作复杂,且难以满足高基体背景下低含量元素的分析需求。高频红外碳硫分析仪凭借其快速、精准、宽量程的技术特性,已成为现代实验室与生产线旁质量控制的主流配置。本文所探讨的HM-CS型高频红外碳硫分析仪,在核心部件选型、气路架构、软件算法等方面均有系统性突破,代表了该技术领域的先进水平。

二、 工作原理:红外吸收与高频燃烧的协同机制

高频红外碳硫分析仪的分析流程可概括为两个核心环节:高频感应燃烧 与红外吸收检测。

2.1 高频燃烧系统------样品前处理的效能保障

样品在富氧气氛中通过高频感应加热迅速熔融,碳、硫元素分别被氧化为二氧化碳(CO₂)与二氧化硫(SO₂)。高频炉采用3.5 kW风冷陶瓷功率管,工作于降额状态,既保证输出功率稳定,又显著延长核心元件寿命。真空陶瓷主振电容额定电流达100安培,介质损耗极低,配合铜表面镀银及抗氧化导电膜处理,确保高频场强均匀分布,使难熔样品(如铁合金、矿石)亦能实现完全燃烧。

2.2 红外检测系统------定量分析的核心

燃烧产生的混合气体经除尘、脱水、恒温处理后进入红外吸收池。基于朗伯-比尔定律,CO₂与SO₂分子对特定波长红外辐射具有选择性吸收。仪器采用铂铑合金微型红外光源,结合欧洲原装进口窄带滤光片------其矩形系数优异、截止深度高、中心波长定位精度高,有效排除其他组分谱线干扰。红外传感器为常温工作型进口元件,探测率与长期稳定性显著优于国内同类产品,满足ppm级甚至亚ppm级超低含量分析要求。

三、 技术优势:从"测得准"到"稳得住"的系统性突破

高频红外碳硫分析仪的技术先进性并非单项指标的简单堆砌,而是光、机、电、气、软多维度协同优化的结果。

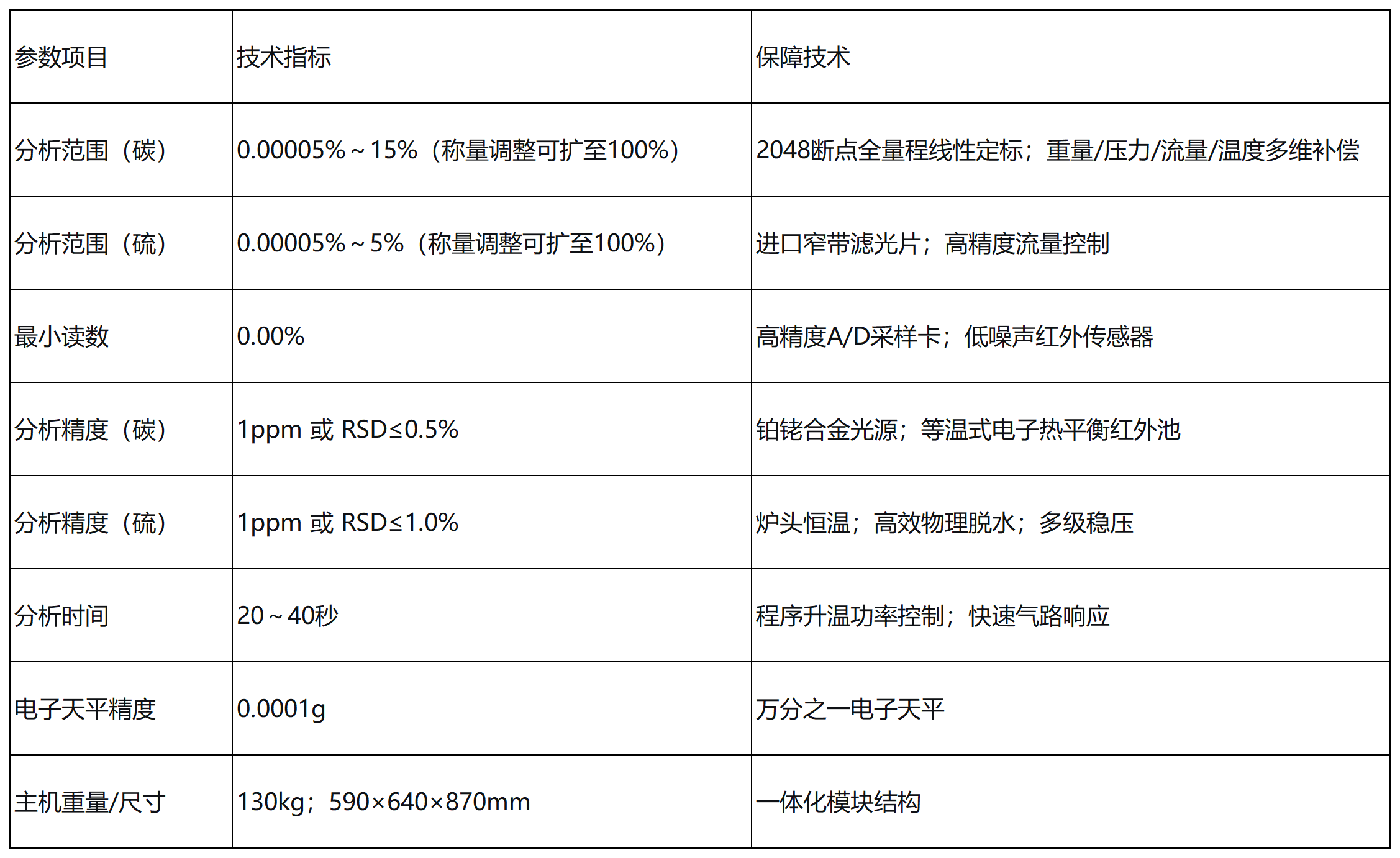

3.1 全量程线性定标------打破传统量程局限

传统红外碳硫分析受朗伯-比尔定律指数规律及滤光片带宽限制,难以在全量程范围内保持线性响应。本仪器采用2048个断点全量程线性定标技术,结合重量线性补偿、压力补偿、流量补偿、温度补偿等多维校正模型,使碳测量范围扩展至0.00005%~15%(改变称量可扩大至100%),硫测量范围达0.00005%~5%(改变称量可扩大至100%)。这一技术突破使得一台设备即可覆盖从超低碳电工钢到高碳铸铁、从低硫钢种到高硫矿石的全谱分析需求。

3.2 气路系统集成化与精密控制

气路是红外碳硫分析中最易被忽视却至关重要的环节。本仪器采用意大利CAMOZZI进口气动元件,电磁阀寿命超百万次,气缸采用无油润滑技术,从源头解决泄漏与可靠性难题。

-

多路供氧设计:顶吹氧与底吹氧协同工作,既满足难熔样品大流量供氧需求,又通过防返尘喷口设计杜绝氧化物粉尘倒灌。

-

多级稳压架构:氧气减压表一级稳压、精密流量控制阀二级稳压、控制器三级稳压,将分析气体流量波动控制在极窄范围内,直接支撑高精度分析。

-

气路路径最短化:一体化设计使高频炉与红外检测系统气路连接大幅缩短,有效降低管壁吸附/释放效应,尤其有利于痕量硫的稳定分析。

3.3 炉头系统------清洁度与稳定性的双重保障

炉头是连接燃烧、气路、检测三大系统的枢纽。本仪器配置:

-

超细孔径金属过滤网:气阻小、强度高、耐腐蚀,百万小时级使用寿命,彻底拦截燃烧粉尘。

-

炉头恒温加热装置:精确控温使设备开机即达平衡态,无需气路饱和,减少废样消耗,显著提升低含量硫分析的重现性。

-

自动反吹排灰与自动清扫系统:每次分析结束后正压脉冲排尘,及时排出大部分氧化物粉尘;可选配自动吸尘功能,大幅降低维护频次,保障连续分析稳定性。

3.4 电路系统抗干扰设计

高频振荡器是强电磁干扰源。本仪器在高频炉加装专业防高频泄漏装置,信号线与电源线全程屏蔽,红外分析主机、高频振荡系统、高压部分分别设置防电磁波泄漏单元。电路板全部采用机械焊接,电源模块为固态型带短路保护,接插件采用扁平线替代传统插槽,彻底消除接触不良隐患。这一设计使得仪器在恶劣工业电磁环境中仍能保持数据稳定性。

3.5 软件控制系统------从数据采集到智能分析

应用软件运行于Windows平台,采用上下位机通讯模式,实现多窗口、多任务操作。

-

程序升温控制:根据样品中碳、硫释放特性分段设定高频炉功率。分析高碳样品时适当放缓释放速度以提升积分精度;分析超低碳样品时通过程序升温有效剥离表面吸附碳及坩埚空白。

-

数据库管理:数据自动存储,多重过滤检索引擎支持远程监控与历史数据追溯,工作曲线可同步显示、存储、放大及多层次比较。

-

自诊断功能:实时监测气路压力、流量、光源强度、检测器信号等参数,异常状态自动预警,降低非计划停机风险。

四、 应用领域与针对性解决方案

4.1 钢铁冶金行业

痛点:炼钢过程碳、硫需快速调整,传统化验周期长,炉前等待造成能源浪费;合金钢种微量元素控制窗口窄。

解决方案:20~40秒超短分析周期,直接配合炉前快速调整;1ppm级分析精度满足管线钢、轴承钢、电工钢等高端钢种质控要求;万分之一电子天平与宽量程设计适应从生铁到纯铁的跨度分析。

4.2 新能源材料

痛点:正极材料(如磷酸铁锂、三元材料)、负极材料、电解液副产物中碳硫含量直接影响电池容量与循环寿命;样品种类多、基体复杂。

解决方案:铂铑合金红外光源与进口窄带滤光片确保复杂基体背景下特征波长选择性;多级过滤与炉头恒温设计保障低含量硫长期稳定性;程序升温功能有效分离材料表面吸附碳与本体碳。

4.3 稀土及有色金属

痛点:稀土金属化学性质活泼,燃烧过程中易形成氧化物气溶胶;硫在稀土中分布不均匀,微量分析难度大。

解决方案:高效物理脱水装置消除结晶水对硫测定的影响;多路供氧与防返尘喷口防止氧化物粉尘进入气路系统;2048断点全量程定标结合压力、流量补偿,保证高低含量平滑过渡。

4.4 矿石、水泥、玻璃等非金属材料

痛点:样品非均质性强,燃烧不彻底;高含量碳与低含量硫同时分析时背景干扰严重。

解决方案:高Q值铁氧体芯线圈与导热风冷陶瓷功率管保证难熔样品充分熔融;进口红外滤光片矩形系数好、截止深度高,彻底排除高碳背景对低硫分析的干扰;自动反吹排灰系统维持炉腔洁净,消除残留记忆效应。

五、 行业共性问题与仪器设计应对逻辑

5.1 问题一:低含量硫分析重现性差

成因:硫在燃烧过程中易生成SO₃,部分吸附于管壁及过滤元件;空气中水分对SO₂吸收干扰显著。

仪器应对:炉头恒温加热装置消除冷点吸附;每次分析自动正压脉冲排尘,排出大部分水分及吸附态气体;气路路径最短化设计减少传输过程吸附概率。

5.2 问题二:高频干扰导致数据漂移

成因:高频振荡器工作时发射宽谱电磁波,干扰红外检测器微弱信号及A/D转换精度。

仪器应对:整机一体化屏蔽设计,高频炉加装专业防泄漏装置;信号线、电源线全程屏蔽;电路系统分区隔离,固态电源模块降低传导干扰。

5.3 问题三:高碳样品残留记忆效应

成因:高碳样品燃烧后,燃烧管、过滤网表面沉积碳化物,后续分析低含量样品时逐步释放。

仪器应对:自动反吹排灰结合全自动清扫装置,每次分析结束正压脉冲吹扫;炉头金属过滤网超细孔径且表面光滑,减少沉积;程序升温可在分析间隙执行高温清洗程序。

5.4 问题四:设备维护频次高、专业要求强

成因:传统设备过滤系统效率不足,粉尘进入红外池需专业清洗;气路接头易泄漏。

仪器应对:多级过滤除尘设计,红外检测气室长期免清洗;进口CAMOZZI气动元件,电磁阀百万次寿命,气缸无油润滑;金属过滤网百万小时级使用寿命,易拆装、可清洗、重复使用。

六、 技术参数与性能保障体系

高频红外碳硫分析仪的性能指标不仅体现在标称数值,更依赖于参数达成的技术路径。

仪器分析误差符合ISO9556、ISO4935、GB/T20123、GB/T223.68、GB/T223.71等国内外标准,具备跨体系互认基础。

七、 结语:从检测工具到质量基础设施

高频红外碳硫分析仪已超越单一检测设备的范畴,逐步演化为企业质量基础设施的核心组件。其技术演进路径清晰地指向三个方向:

其一,检测下限持续下探,满足新材料研发对痕量杂质日益严苛的定量需求;

其二,智能化程度加深,从单点分析向全过程质量数据链延伸;

其三,可靠性工程强化,以适应连续生产环境下长期稳定运行的工业级要求。

本文所解析的HM-CS型高频红外碳硫分析仪,在核心部件选型、气路集成设计、电磁兼容处理、软件算法优化等方面形成系统性技术闭环。对于面临碳硫分析精度瓶颈、运行稳定性挑战、多基体适应性需求的用户而言,从技术底层理解仪器设计逻辑,比单纯比较参数清单更具长远价值。

精准定碳定硫,是材料质量的标尺,更是工艺优化的眼睛。高频红外碳硫分析仪的技术深耕,仍将为材料科学的每一次进步提供可量化、可追溯、可信赖的数据基石。