摘 要

数控机床作为现代工业生产的重要设备,对国民经济的发展有着重要的作用,立式加工中心作为数控加工技术的核心,通过对其研究,可以深入了解数控技术未来的发展方向。本文主要完成了VMC850立式加工中心Y轴的机械传动结构设计,主要包括立式加工中心的发展现状,主要零部件的设计和强度校核。

VMC850立式加工中心的Y轴传动结构主要是由电机、滚珠丝杠、螺母、直线导轨、联轴器、轴承以及床身组成,根据设计要求,本文主要完成了以下设计:

(1)完成VMC850立式加工中心Y轴的滚珠丝杆副的设计及校核;

(2)完成VMC850立式加工中心Y轴直线导轨的选型及校核;

(3)完成VMC850立式加工中心Y轴的电机选型计算,联轴器选型计算,轴承的选型及校核;

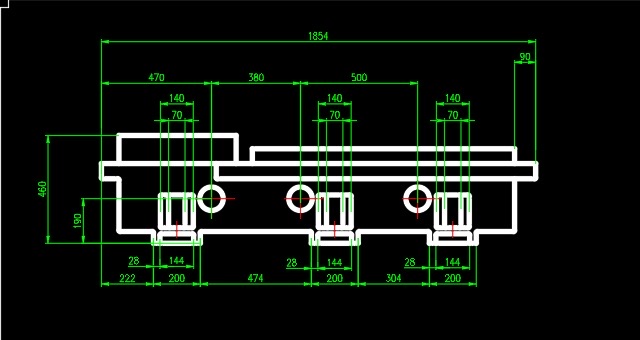

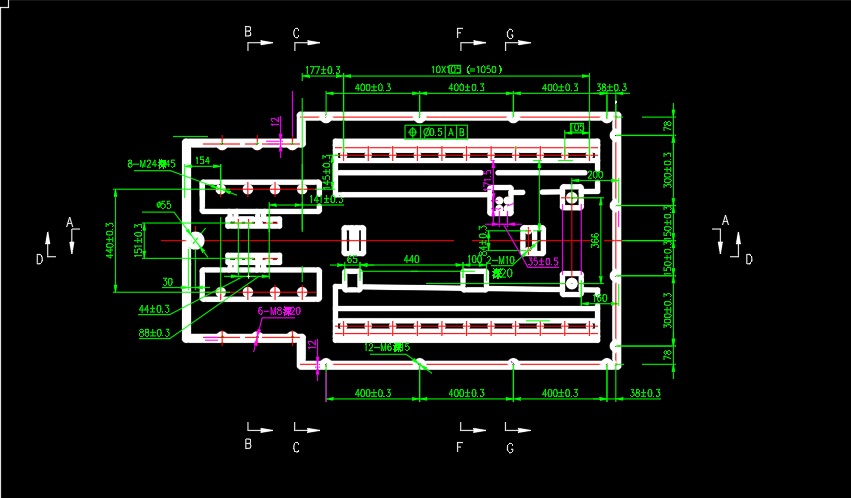

(4)完成VMC850立式加工中心Y轴床身的设计。

通过本次VMC850立式加工中心Y轴结构的设计,了解学习到更加先进的数控制造技术,推动了我国工业制造的发展。

关键词:立式加工中心,滚珠丝杠,直线导轨,solidworks

目 录

1 绪论 1

1.1 引言 1

1.2 课题研究的目的及意义 1

1.2.1 国内研究现状 1

1.2.2 国外研究现状 2

1.3 本文研究的内容和方法 3

1.3.1 设计原始数据 3

1.3.2 主要工作内容和方法 3

1.4 本章小结 3

2 VMC850立式加工中心Y轴结构设计 4

2.1 VMC850立式加工中心的总体介绍 4

2.2 滚珠丝杠的计算选择 4

2.2.1 丝杠螺母机构的介绍 4

2.2.2 滚珠丝杠副的组成及特点 5

2.2.3 滚珠丝杠机构的优点 5

2.2.4 丝杠的选型计算 6

2.2.5 螺母的选型 8

2.3 直线导轨的的计算选择 9

2.3.1 直线导轨的介绍 9

2.3.2 直线导轨的优点 10

2.3.3 直线导轨的选型 10

2.3.4 直线导轨的校核 11

2.4 伺服电动机的选择 12

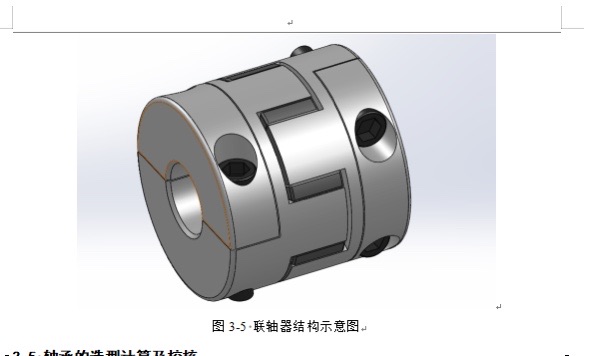

2.5 联轴器的选择 13

2.6 轴承的选型计算及校核 14

2.7 本章小结 15

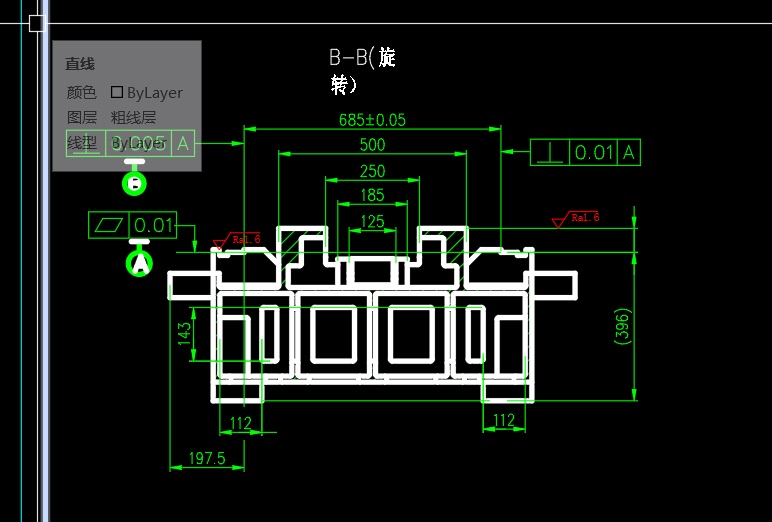

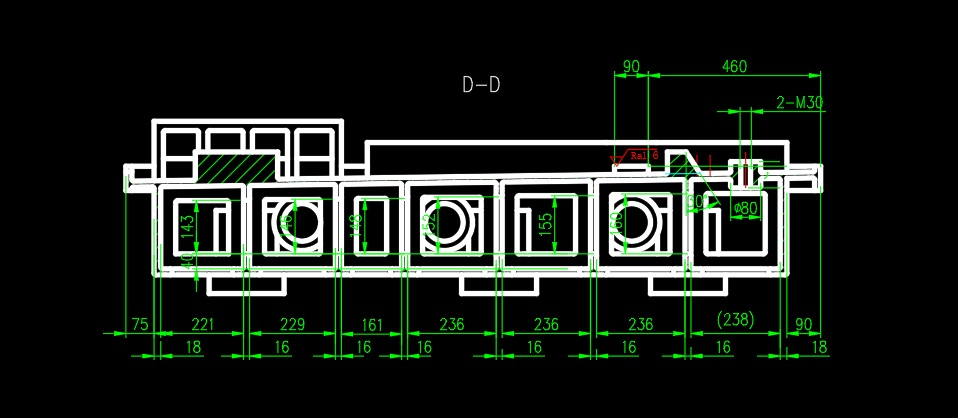

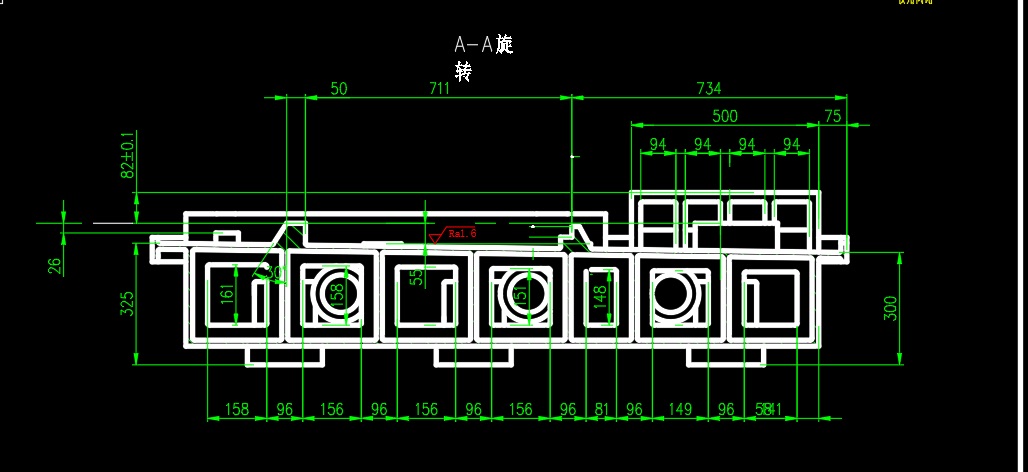

3 VMC850立式加工中心床身结构设计 16

3.1 床身的材料 16

3.2 床身时效处理 16

3.3 床身结构设计 16

3.3.1 床身截面形状设计 16

3.3.2 壁厚的确定 17

3.3.3 加强肋的设计 17

3.4 床身的热变形 18

3.5 润滑与密封 19

3.6 本章小结 19

4 VMC850立式加工中心Y轴结构设计 20

4.1 建模软件介绍 20

4.2 Y轴的结构设计 21

5 结论 22

5.1 总结 22

5.2 展望 23

参考文献 24

致 谢 26

1 绪论

1.1 引言

数控技术作为现代制造业的关键,在国家发展中伴随着至关重要的角色,可以说在一定程度上,数控技术反映着一个国家制造业的整体水平。立式加工中心作为数控加工的核心设备,通过研究立式加工中心的特点,可以学习到更加先进的数控技术。可以了解高性能加工中心未来的发展趋势,提高我们国家的自主研发能力。我国是工业制造大国,对数控机床需求比较大,因此设计制造高端立式数控机床就显得格外重要[1]。

1.2 课题研究的目的及意义

通过对市场的调研,我们发现,目前立式加工中心的发展比较迅速,竞争比较激烈,市场需求大,因此为提高产品的核心市场竞争力,我国急需要开发一种性能强悍的数控立式加工中心。目前发达国家,尤其是德国、日本和美国的数控机床技术处于世界领先地位,而我国作为一个庞大的工业制造大国,数控机床更是被誉为机床之母,因此应提高我国的工业制造能力。目前我国VMC850立式加工中心已经广泛应用于各行各业中,尤其是航天航空、汽车制造等领域更是离不开数控立式机床,从经济方面来说,发展数控技术,提高我国的工业水平,也会带来巨大的经济收益,推动我国国民经济的发展。从技术层面讲,对于现代数控机床来说,高性能的立式加工中心具有更大的发展潜力,我国从上世纪70年代发展机械加工以来,大部分时间采用的都是普通的机床,相比于国外来说,存在比较大的差距,高性能加工中心除了切削速度提高以外,机器加工的效率也到了大大的提升。。在高速切削状态下,95%的切削热还来不及传递给工作件就被切屑带走,工件基本保持冷态,因而特别适合加工容易受热变形的工件。高速切削时,机床激振频率远远大于机器的固有频率,从而避免共振的发生,从而使得工件在加工时振动小。于此同时立式加工中心的加工精度也比较高,因此研发设计高速立式数控机床,对推动我国制造业具有深远的意义[2][3]。

1.2.1 国内研究现状

从上世纪九十年代末开始,在国家扩大内需的拉动下,国内数控技术快速发展,市场占有率也不断上升,推动国民经济增长,为机床领域提供了前所未有的发展机遇。于此同时成立了很多机床制造公司,例如沈阳机床厂、大连机床厂等。随着科技的发展,开始研究数控机床,不断追求更高性能的技术。针对高精度数控加工,很多工厂开始自己的探索创新,有一些厂家在立式加工中心的的控制轴方面不断研发,提出再加1-2个轴,形成多轴控制,这样对于一些复杂的零件或者复杂曲面可以完成一次装夹,大大提高机床的工作效率。

在产品的研发设计方面,由于用户的严格要求,数控机床不断更新换。在数控系统方面,经过20多年的发展,我国已经基本掌握核心技术,建立了我们自己数控系统,培养了一批又一批的数控人才,拥有自主研发设计的数控技术平台[4][5]。近年来,随着科学技术的发展,涌现出非常多的结构创新、性能优良的高速数控加工中心[6]。在驱动方式上,已经由原来的伺服电机和滚珠丝杠已经发展成现在的直线电机,从开始的三轴加工发展到现在的五轴加工。从数控机床不断创新发展的过程中,可以看到无数中国工程师的辛勤付出,目前在我国,高速立式数控加工中心已经广泛应用于模具生产、工业制造、航天航海等重要领域。

1.2.2 国外研究现状

1952年美国设计制造了第一台数控系统,开创了世界数控技术发展的先河,20世纪80年代中期,数控基础进入高速发展阶段,1986年,三菱推出32位处理器的高速数控系统[7],90年代后,随着计算机数字芯片技术的发展,数控机床也得到了高速的发展,利用计算机强大的数据处理能力,数控系统具有更好地适用性和扩展性。进入21世纪,国外数控技术在控制精度上取得突破进展,推出Ai纳米高精度控制技术,可以充分保证插补中控制的精确性,实现纳米级插补。如下图1-1