针对SIM 卡槽生产中人工检测效率低、漏检误检率高的问题,设计了基于 LabVIEW 机器视觉的缺陷检测系统。该系统通过光学采集与图像处理算法,实现对卡槽引脚折弯、变形、漏铜等缺陷的自动检测,误报率为 0,平均检测时间小于 750ms,可替代人工完成全检,适配流水线生产需求。

应用场景

SIM 卡槽作为网络通信关键部件,其质量直接影响数据通信稳定性。在生产流水线中,需对卡槽引脚(缺失、变形、折弯)、外观(包胶、缺胶)、引脚覆铜(漏铜、覆铜不足)等缺陷进行检测。传统人工检测因视觉暂留、疲劳等问题,存在漏检率高、效率低(抽样检测为主)、人力成本高的痛点。本系统适用于流水线全检场景,可 24 小时连续运行,适配批量生产的实时检测需求。

硬件选型

硬件选型

工业相机

-

选型逻辑:SIM 卡槽规格为 42mm×22mm,需覆盖 50mm×30mm 视场(FOV),检测精度要求 0.03mm/pixel(基于香农采样定律,为实际精度 3 倍,平衡成本与精度)。经计算,长边分辨率需 1667pixel、短边 1000pixel,选用 1920×1200 分辨率相机,满足视场覆盖与精度需求;同时帧率 50fps,适配流水线运动速度,避免图像模糊。

-

适配性:CMOS 类型相机响应速度快,GigE 接口传输稳定,可实时将图像传输至计算机处理,符合流水线实时检测要求。

工业镜头

-

选型逻辑:工作距离设为 250mm(避免干扰流水线运动),根据相机靶面尺寸(长边 9.216mm、短边 5.76mm),通过公式 "焦距 =(CCD 尺寸× 工作距离)/FOV" 计算,长边对应焦距 46.08mm、短边 48mm,选用 50mm 焦距镜头,确保成像清晰且覆盖完整视场。

-

适配性:镜头分辨率与靶面大于相机参数,避免成像畸变,保证引脚边缘、覆铜区域等细节可清晰识别。

光源及控制器

-

选型逻辑:对比同轴、环形、圆顶等光源打光效果,环形光源可均匀照亮卡槽表面,弱化反光,使引脚与背景、覆铜区域与基底对比明显,减少后续算法处理难度。

-

适配性:光源控制器可调节亮度,适配不同批次卡槽的表面反光差异,保证成像稳定性。

软件架构

功能实现流程

图像采集

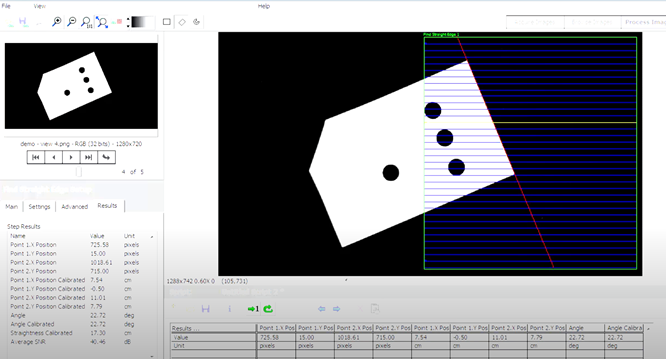

通过LabVIEW 驱动相机采集 SIM 卡槽彩色图像,同步传输至缓存区,为后续处理提供原始数据。LabVIEW的硬件接口模块可直接调用相机驱动,无需额外编写底层通信代码,快速实现图像实时采集。

预处理

-

灰度化:采用红色分量法(实验验证该方法下卡槽区域成像最清晰)将 32 位彩色图像转换为 8 位灰度图,降低数据量(减少 75% 运算负荷),为后续匹配加速。LabVIEW 的 "Color Plane Extraction" 函数可一键提取颜色分量,图形化配置参数,无需手动编写灰度转换算法。

-

形态学处理:通过腐蚀运算去除图像噪声(如卡槽表面灰尘造成的杂点),细化引脚轮廓。LabVIEW 的 "Gray Morphology" 工具提供预设运算模块,可通过下拉菜单选择腐蚀 / 膨胀等操作,参数可视化调节。

缺陷检测

-

轮廓匹配:基于模板匹配算法定位卡槽位置(学习阶段提取模板特征,匹配阶段搜索目标区域),LabVIEW 的模式匹配工具可设置最小匹配分数(如 0.8),过滤无效匹配,确保定位精度。

-

二值化检测:采用手动阈值法(阈值 0.5)将灰度图转换为二值图,提取引脚上白色斑点(缺陷区域),通过斑点面积判断引脚是否折弯、变形(面积超出阈值则判定为缺陷)。LabVIEW 的 "Threshold" 函数支持实时调节阈值,即时查看处理效果。

-

彩色定位:调用彩色匹配工具提取覆铜区域颜色特征,对比目标区域颜色浓度,检测漏铜缺陷(颜色浓度低于模板阈值则判定为缺陷)。

结果输出

将检测结果(合格/ 缺陷类型)显示在人机交互界面,并通过 LabVIEW 的 I/O 模块联动流水线PLC,触发缺陷品剔除机制。

架构优势

-

开发高效:LabVIEW 图形化编程(以图标替代文本代码)避免语法错误,开发者聚焦逻辑设计(如算法调用顺序),开发周期较传统文本编程缩短 40%。

-

集成便捷:内置机器视觉工具包(如 IMAQ Vision),无需集成第三方算法库,直接调用灰度化、匹配等模块,降低开发难度。

-

可扩展性强:通过模块化设计(采集、预处理、检测模块独立封装),可按需添加新缺陷检测逻辑(如新增划痕检测),无需重构整体架构。

-

交互直观:支持实时显示图像处理过程(如灰度图、二值图对比),便于调试;人机界面可自定义控件(如检测结果统计图表),满足生产监控需求。

问题与解决

问题 1:打光不均导致漏检

-

现象:引脚折弯、包胶缺陷因光线反射不均,成像时缺陷区域与正常区域对比弱,导致漏检(如引脚折弯漏检 2 例)。

-

解决:优化环形光源安装角度(倾斜 15°),并通过 LabVIEW 的光源控制模块调节亮度(提高 20% 亮度),增强缺陷区域反光差异;同时调整二值化阈值(降至 0.4),扩大缺陷区域识别范围。

问题 2:匹配定位偏差

-

现象:卡槽位置轻微偏移时,轮廓匹配易定位错误(匹配分数低于阈值)。

-

解决:在 LabVIEW 中扩大搜索区域(设置 Secondary Search Area),并增加模板数量(采集 3 个不同角度模板),提高匹配容错率。