一、什么是迪尔参数(A、B、C)

光刻胶的迪尔参数(Dill Parameters)是描述其曝光过程中光学特性和化学反应动力学的核心物理量,由F.H. Dill等人于1975年提出,成为光刻工艺建模和优化的基础。这些参数(A、B、C)通过量化光刻胶对光的吸收、漂白行为及反应速率,直接影响光刻的分辨率、线宽均匀性和工艺窗口。

(一)迪尔参数的物理意义与定义

迪尔参数基于光刻胶在曝光过程中的光吸收变化规律和光化学反应动力学建立,其核心方程如下:

- 光吸收系数方程:α(z,t)=A⋅M(z,t)+B

其中:α(z,t):深度z 和时间t 处的光吸收系数;M(z,t):光敏剂浓度(如正胶中的PAC或化学放大胶中的PAG);A:与曝光相关的吸收系数(可漂白部分);B:与曝光无关的吸收系数(不可漂白部分)。

- 光敏剂反应动力学方程:∂M(z,t)/∂t = −C⋅I(z,t)⋅M(z,t)

其中:C:漂白速率常数,表征光敏剂分解效率;I(z,t):位置 z 处的光强。

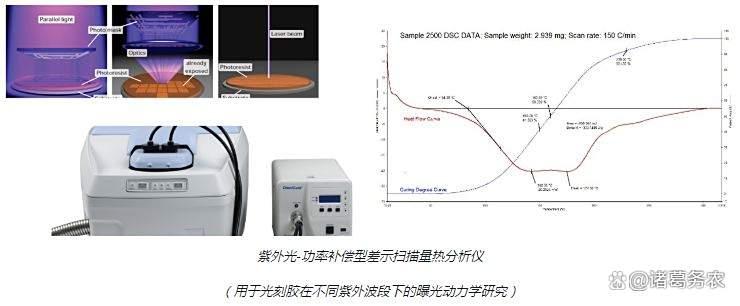

紫外光-功率补偿型差示扫描量热分析仪

(二)参数详解与影响

- A参数:可漂白吸收系数(动态吸收)

1)定义:

描述光敏剂(如正胶中的DNQ、化学放大胶中的PAG)的初始吸收能力。曝光后,光敏剂分解导致A值降低,光刻胶逐渐透明化("漂白")。

2)影响:

光穿透深度:高A值(>1.0 μm⁻¹)使光在表层被强烈吸收,导致深层曝光不足(如SU-8负胶)。

驻波效应:A值越大,光强在胶内分布振荡越明显,加剧侧壁粗糙度18。

3)典型值:

传统I线正胶(DNQ):A≈0.8--1.2 μm⁻¹

化学放大胶(CAR):A≈0.1--0.3 μm⁻¹(因PAG浓度低)。

- B参数:不可漂白吸收系数(静态吸收)

由树脂、染料或其他添加剂引起的固有吸收,曝光过程中基本不变。

背景吸收损失:高B值(>0.1 μm⁻¹)降低整体光利用效率,需更高曝光剂量。

抑制驻波:B值增大会削弱光干涉效应,减少驻波(如染色光刻胶B值可达0.2 μm⁻¹)。

未染色正胶:B≈0.01--0.05 μm⁻¹;

深紫外抗反射层:B≈0.1--0.3 μm⁻¹(如AZ BARLi涂层)。

- C参数:漂白速率常数(反应效率)

表征单位光强下光敏剂分解速率,决定光刻胶透明化速度。

曝光宽容度:高C值(>0.05 cm²/mJ)使光刻胶快速漂白,降低曝光剂量需求,但可能因反应过快导致线宽控制困难。

潜像形成:低C值时,光敏剂分解缓慢,光场分布更易受衍射影响(如厚胶SU-8的C值仅0.01 cm²/mJ)。

I线正胶:C≈0.02--0.04 cm²/mJ

化学放大胶:C≈0.1--0.5 cm²/mJ(因酸催化放大效应)。

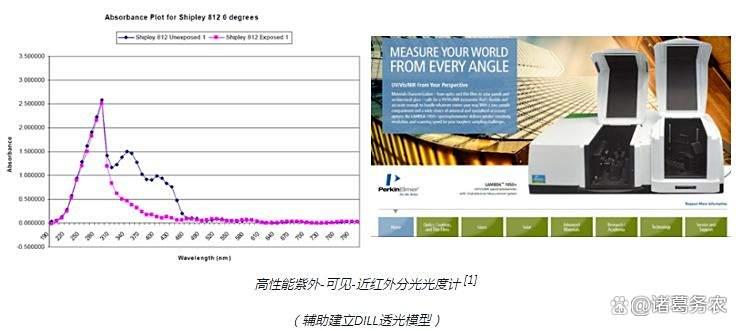

高性能紫外-可见-近红外分光光度计

(三)参数测量方法

迪尔参数需通过原位曝光透射率测试获取:

- 实验装置:

紫外光源(波长匹配光刻胶,如i线365nm)照射光刻胶薄膜;实时监测透射光强变化。

- 数据处理:

透射率曲线T(t) 拟合动力学方程,反解A、B、C值;现代方法采用光谱椭偏仪(如穆勒矩阵),直接测量消光系数演化。

- 挑战:

厚胶(>10μm)需考虑光散射,传统Dill模型需扩展为增强模型(如引入角谱理论)。

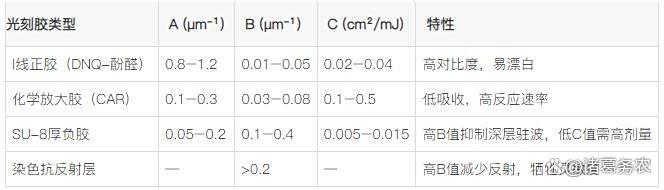

(四)不同光刻胶的参数特征

下表总结了主流光刻胶类型的典型迪尔参数范围:

不同光刻胶的迪尔参数特征

(五)工艺优化中的应用

- 分辨率提升:

降低B值可减少非活性吸收,提高成像对比度(如化学放大胶设计)。

- 驻波抑制:

调节A/B比值(如染色光刻胶增大B值),削弱界面反射干涉。

- 厚胶工艺:

对SU-8等厚胶,需采用增强Dill模型,引入厚度依赖的A、B修正项。

- 模拟驱动设计:

在PROLITH、Synopsys Sentaurus等软件中,迪尔参数是预测显影轮廓和线宽的关键输入。

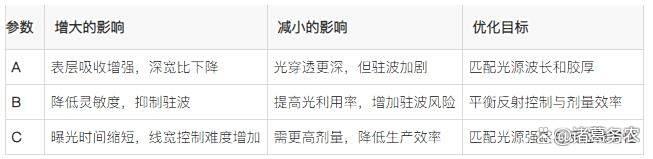

(六)总结:参数对光刻性能的影响

- 迪尔参数对光刻胶性能的直接影响:

迪尔参数对光刻性能的影响

- 结论

迪尔参数是光刻胶开发与工艺调试的"光学指纹",其精确测定与调控直接决定了光刻技术的极限分辨率与良率。随着EUV光刻和纳米压印等技术的发展,新型光刻胶的迪尔参数模型仍在持续演进(如引入反常色散效应),以应对更复杂的微纳制造需求。

二、影响迪尔参数的各种因素及消除和补正

(一)影响迪尔参数的主要因素

- 材料成分与配方

1)光敏剂类型(如DNQ、PAG):

A参数:光敏剂浓度越高,A值越大(例如传统I线胶A≈0.8--1.2 μm⁻¹),但过度增加会降低光穿透深度。

C参数:PAG在化学放大胶(CAR)中因酸催化效应,C值显著更高(0.1--0.5 cm²/mJ)。

2)树脂与添加剂:

B参数:染料或抗反射剂(如AZ BARLi)会增大B值(>0.1 μm⁻¹),抑制驻波但牺牲灵敏度。

树脂折射率:与防反射涂层折射率失配(如光刻胶n≈1.75,最佳涂层需n≈1.28)导致界面反射加剧。

- 工艺条件

曝光波长与剂量:短波长(如DUV)下A值降低,但C值因光敏剂活性增强而升高;高曝光剂量加速漂白,但过度曝光可能导致C参数失效(反应饱和)。

烘烤与扩散:后烘(PEB)温度影响酸扩散,间接改变C参数的有效性;高温可能引起光敏剂分解不均。

显影时间:显影时间延长会暴露B参数的影响(如DICD下降0.3 μm/10s),但锥角增大导致侧壁形貌劣化。

- 结构与环境因素

光刻胶厚度:厚胶(>5 μm)中光场分布非线性,传统A、B参数需修正为厚度依赖模型(如SU-8胶B值达0.4 μm⁻¹)。

基板反射率:高反射衬底(如硅)引发驻波效应,导致A、B参数的有效性在深度方向波动。

环境散射:厚胶中的光散射使Dill模型失效,需引入角谱理论扩展。

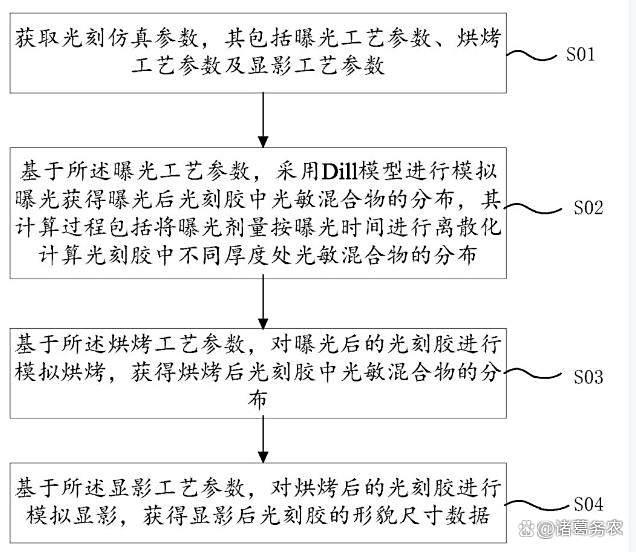

厚胶光刻仿真方法和仿真装置及调整方法

(二)消除与补正措施

- 材料优化

1)防反射涂层(BARC/TAR):

顶层涂层(TAR):水溶性涂层(如AZ Aquatar)通过折射率匹配(n≈1.41)和吸光染料降低反射率,减少驻波对A、B参数的影响。

底层涂层(BARC):高吸光材料(如AZ BARLi,α=11.5 μm⁻¹)吸收散射光,抑制基板反射导致的参数波动。

2)利用反常色散效应:

选择染料使其吸收峰邻近曝光波长(如i线365 nm),通过Kramers-Kronig关系调控折射率实部,优化A/B比值。

- 工艺调控

1)曝光参数优化:

动态剂量调节:根据胶厚分层曝光(如微米级胶分10层离散计算剂量),补偿光衰减导致的C参数梯度。

焦距(Z值)控制:最佳焦平面曝光(Z=0)使DICD和锥角均一性提升,减少A参数的空间差异。

2)负胶替代正胶:

在0.25 μm以上工艺中,负胶可使孤立图形DICD小于密集图形,抵消刻蚀后CD失衡(FI CD不平衡从0.050 μm降至0.007 μm)。

- 模型与测量创新

增强Dill模型:厚胶模拟中引入厚度依赖的A、B修正项,结合菲克扩散方程描述烘烤后光敏剂分布,提升显影轮廓预测精度。

原位测量技术:穆勒矩阵椭偏仪,准动态测量曝光中消光系数k(t)和膜厚变化,反演拟合Dill参数(误差<5%)。紫外-DSC联用,功率补偿型差示扫描量热仪原位监测光固化动力学,标定C参数的温度依赖性。

(三)典型问题与措施对照表

影响迪尔参数的典型问题与措施对照

(四)总结

迪尔参数的控制需多维度协同:

材料端:通过染料色散调控和BARC/TAR涂层设计平衡A/B值;

工艺端:动态曝光与负胶应用优化空间一致性;

检测端:原位椭偏仪与增强模型实现参数精准反演。

未来随着EUV和3D封装发展,需进一步开发厚度-波长-温度耦合模型,以应对亚纳米级工艺挑战。

三、迪尔参数调控及理想的迪尔参数

(一)迪尔参数控制与调配技术

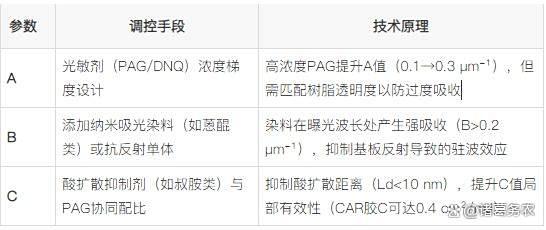

- 材料级调控

迪尔参数材料级调控技术和手段

- 工艺级优化

动态曝光补偿:针对厚胶(>5μm)采用剂量分级曝光(如表层100 mJ/cm²,底层150 mJ/cm²),补偿光衰减导致的C参数梯度失效。

烘烤工艺调控:PEB(曝光后烘烤)温度精准至±0.5°C:控制酸扩散长度,避免C参数空间波动导致线宽不均(CDU<1 nm)。

多层堆叠设计:底层涂覆高吸光BARC(k>0.3),中层为低B值光刻胶(B<0.05 μm⁻¹),顶层TAR抗反射层,综合优化A/B比。

- 模型驱动校正

增强Dill模型:α(z,t)=[A_0+A1⋅e^(-γz)]⋅M(z,t)+B_0⋅(1+βz),引入厚度依赖修正项(γ, β),解决SU-8等厚胶中传统模型失效问题。

机器学习辅助:通过曝光剂量-显影轮廓数据集训练神经网络,反向预测最优A/B/C组合(误差<3%)。

(二)失控与失当的后果

- 参数偏移的影响

迪尔参数偏移的影响

- 系统性失效案例

EUV光刻胶C值失控:因PAG分解效率不足(C<0.02 cm²/mJ),需剂量>100 mJ/cm² → 光子噪声加剧,导致随机缺陷(Stochastic Failure)

I线厚胶A值过高:A>1.5 μm⁻¹时,10μm胶底层光强接近0 → 显影后形成"蘑菇状"畸形图形。

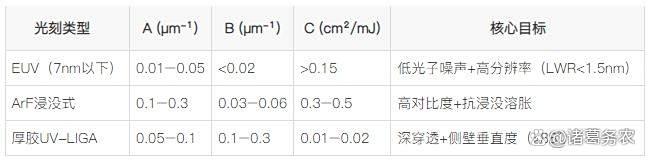

(三)理想迪尔参数的目标

- 理想迪尔参数

不同技术节点的理想参数需满足 "高灵敏度-低吸收-强抗扰"三角平衡:

理想迪尔参数的目标

- 理想特性

A: 趋近于0(EUV)或匹配光学衰减系数(厚胶)

B: 趋近于0(减少非活性损失),或精准调控至驻波抑制临界值

C: 在避免随机缺陷的前提下最大化(降低剂量需求)

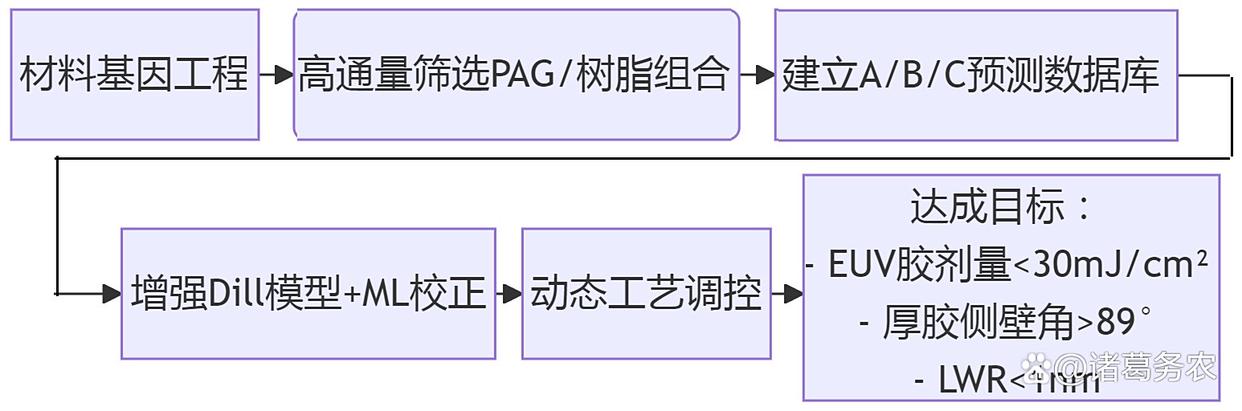

(四)关键攻关方向

- 材料创新

分子级光敏设计:开发双光子吸收PAG(如锍盐衍生物),提升EUV胶C值(目标>0.2 cm²/mJ)同时降低A值。

智能响应树脂:引入温敏性嵌段共聚物,PEB阶段自组装形成抗反射结构(B值动态可调)。

- 测量与建模

原位实时监控:晶圆集成式微型穆勒矩阵传感器,曝光中实时反馈A/B/C漂移(精度达0.001 μm⁻¹)。

量子计算辅助模拟:建立光刻胶电子态-光子耦合模型,预测极端紫外下参数演化规律。

- 工艺极限突破

定向能量沉积(DEP):通过电子束预照射局部区域,选择性提升C值(空间分辨率达50nm)。

AI实时闭环控制:将椭偏仪数据流输入深度学习模型,动态调整曝光剂量与烘烤温度(CDU控制至±0.3nm)。

(五)总结:技术路径图

迪尔参数优化技术路线图

核心逻辑:通过分子设计-精准测量-智能调控三位一体,实现迪尔参数在时空尺度的协同优化,最终突破光刻胶的物理极限,支撑2nm及以下节点制造。

四、 迪尔参数及其测控技术研究重点难点和前沿进展

(一)迪尔参数的核心研究重点

- 参数精准测量技术

1)原位动力学监测

紫外-DSC联用系统:功率补偿型差示扫描量热仪(DSC)与紫外光源(汞灯/LED)结合,实时追踪曝光过程中的热力学变化,标定漂白速率常数(C参数)的温度依赖性,灵敏度达微焦耳级。

穆勒矩阵椭偏仪:通过动态消光系数(k)和折射率(n)演化数据反演A、B、C值,误差<5%,适用于EUV胶等高精度场景。

2)光谱分析优化:

高性能分光光度计(如Lambda 1050+)测定曝光前后吸光度,结合Dill方程拟合参数,为仿真提供基础数据5

- 厚胶与3D结构的仿真精度提升

增强Dill模型:引入厚度依赖修正项,解决SU-8等厚胶(>10μm)中光衰减导致的底层曝光不足问题。

离散化曝光剂量计算:将曝光时间离散为t₀~tₙ,逐步计算不同深度光敏混合物分布(M(z,t))和光场强度I(z,t),提升厚胶形貌预测精度。

- 材料-工艺协同优化

高灵敏度光刻胶设计:如清华大学开发的聚碲氧烷(PTeO):碲元素超高EUV吸收截面(碳的40.5倍),Te-O键低解离能(296kJ/mol)实现主链断裂型反应,显著提升C值(EUV灵敏度达13.1mJ/cm²)同时降低B值(不可漂白吸收)。

抗反射层协同:顶层抗反射涂层(TAR)与底层BARC匹配折射率,抑制驻波效应,减少A/B参数的空间振荡。

(二)研究难点与挑战

- EUV光子的随机效应

光子噪声问题:EUV曝光点仅接收约20个光子,引发剂量波动,需光刻胶具备超高C值(>0.15 cm²/mJ) 以降低随机缺陷,但高C值易导致线宽控制失稳。

均质性要求:传统化学放大胶(CAR)的光酸扩散加剧线边缘粗糙度(LER),而金属氧化物胶存在团簇尺寸不均问题。

- 参数耦合与解耦困难

A/B/C相互影响:

高A值增强表层吸收但牺牲光穿透深度;高B值抑制驻波却降低灵敏度;C值过高易引发反应失控。

烘烤工艺(PEB)温度波动影响酸扩散,间接改变C参数有效性,需温控精度±0.5℃。

- 在线测量精度与速度平衡

毫秒级响应需求:产线要求检测帧率≥4kHz,但现有椭偏仪等设备在纳米级精度下难以兼顾实时性。

复杂结构干扰:3D封装中的高深宽比结构导致光场分布非线性,传统透射/反射光谱法失效。

(三)前沿突破与创新进展

- 单分子整合技术

聚碲氧烷(PTeO):单组分分子结构整合高吸收碲元素(α=13.2--17.0μm⁻¹)、主链断裂机制与分子级均一性,在13.1mJ/cm²剂量下实现18nm线宽和1.97nm LER,且无需后烘。

双光子吸收PAG:锍盐衍生物提升EUV胶C值至>0.2 cm²/mJ,同时降低剂量需求。

- AI驱动的闭环控制系统

多目标优化算法:明贤电子专利采用NSGA-II算法,在曝光能量与显影时间约束下优化分辨率与LER,输出帕累托最优配方。

动态工艺补偿:ASML Tachyon AI平台通过3D物理模型预测硅片热形变,动态调整焦距与剂量,套刻精度达±1nm。

- 量子传感增强测量

晶圆集成传感器:微型穆勒矩阵传感器实时反馈A/B/C漂移,精度达0.001μm⁻¹,未来结合量子点探测可突破分子级监测极限。

- 计算光刻融合

机器学习辅助建模:复旦大学厚胶仿真装置结合蒙特卡洛模拟与神经网络,预测显影形貌误差<3%,减少实验成本30%。

自由曲面照明技术:ASML High-NA EUV系统优化光场分布,扩展焦深(DoF)并抑制参数波动。

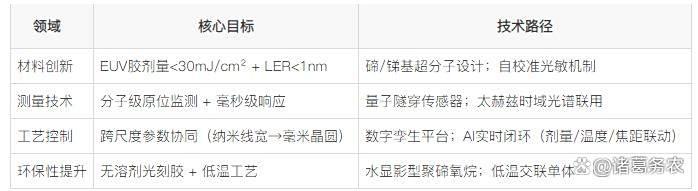

(四)未来攻关方向

迪尔参数优化未来发展方向

(五)总结

迪尔参数的测控技术正经历从"经验试错"向"模型驱动+AI优化"的范式转变:

材料端:以聚碲氧烷为代表的单分子整合技术,突破吸收率-均质性-灵敏度三角矛盾;

测量端:量子传感与穆勒矩阵椭偏技术推动参数反演进入亚纳米时代;

控制端:NSGA-II多目标优化与动态曝光补偿实现工艺窗口最大化。

未来需进一步攻克EUV随机缺陷抑制与三维异质集成光刻胶适配等挑战,支撑2nm及以下节点制造。

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用了Ai,仅作参考,不作任何依据,责任自负。