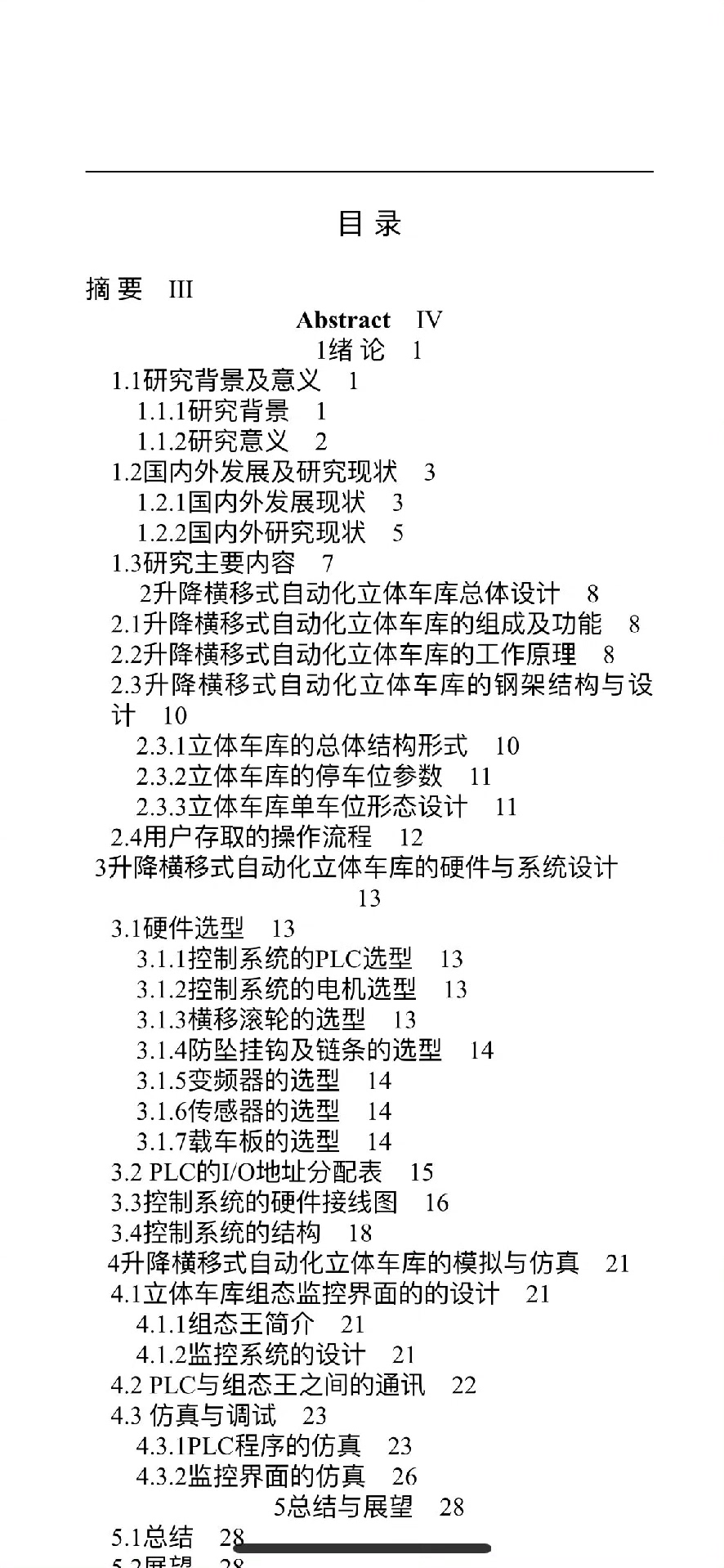

基于PLC的多层升降自动化立体车库设计12000字查重30西门子200,组态王,程序,组态。

凌晨三点的车库控制柜前,咖啡杯里的液体已经凉透。当我第17次测试升降台定位精度时,PLC突然报出E0023故障码,这个意外反而让我找到了程序优化的关键突破口------这是三个月前调试立体车库控制系统时发生的真实场景。

硬件选型方面,西门子S7-200系列PLC的24点数字量模块(6ES7 216-2AD23-0XB8)配合EM235模拟量模块,构成了控制系统的核心。这里有个编程细节值得注意:在编写升降机定位程序时,通过定时中断组织块OB35实现精准计时:

// 定时中断设置

MOVB 16#0A, SMB34 // 设置10ms定时中断

ATCH INT_0:INT0, 10 // 连接中断程序

ENI // 允许中断

这段看似简单的代码背后藏着门道:中断周期需要与编码器采样周期严格匹配,否则会导致位置累计误差。某次现场调试时,工人师傅把编码器线缆和电机动力线平行走线,结果干扰导致位置数据跳变,后来改用屏蔽线并调整布线路径才解决问题。

组态王6.55的画面开发中,车库状态监控界面需要实时显示16个车位的占用情况。这里有个实用技巧------使用"填充"动画连接PLC的M寄存器:

// PLC程序中车位状态更新

LD SM0.5 // 每秒刷新

MOVW VW200, MW10 // 将车位状态字传送到组态变量

在组态画面里,每个车位的颜色填充设置成与MW10的对应位绑定。当遇到某个车位状态显示异常时,先用状态监控表观察VW200的二进制数值,往往能快速定位是传感器故障还是程序逻辑错误。

升降机构的控制程序采用了状态机设计,这个梯形图程序段特别关键:

| I0.1 I0.3 T37 Q0.0

|------] [------------------] [------------------]/[------------------( )---|

| 上升限位 下降限位 防粘连定时 升降电机

调试时发现电机偶尔会"抽搐",后来在T37定时器前串入M0.0中间继电器,并增加5ms的延时断开才消除误动作。这种实战经验在教科书上是找不到的,必须通过反复现场测试才能积累。

在通讯配置环节,PPI电缆的波特率设置曾让我栽过跟头。某次下载程序后PLC报错,最后发现是组态王运行时占用了通讯端口。解决方法是在系统参数里添加以下代码:

// 端口释放指令

MOVB 16#09, SMB30 // 设置PPI主站模式

XMT VB100, 0 // 发送空指令清空缓冲区

当立体车库进入联调阶段,最考验人的是异常处理能力。有次急停按钮触发后升降台卡在半空,检查程序发现急停子程序里漏写了复位保持指令。补上这段代码后问题迎刃而解:

// 急停恢复处理

LDN M1.1 // 急停解除

O M2.0 // 故障复位

R Q0.0, 1 // 复位输出位

R T101, 1 // 清除故障计时

项目验收前夜,在车库控制室里盯着组态王上的三维模拟画面,看着升降机精准地将第120辆测试车送入指定车位,突然理解到自动化控制的魅力所在------那些看似枯燥的代码和继电器,组合起来竟能演绎出如此优雅的机械芭蕾。