注:本文为 "PID 控制算法" 相关合辑。

图片清晰度受引文原图所限。

略作重排,如有内容异常,请看原文。

PID 控制算法(一)------连续控制系统的 PID 算法及 MATLAB 仿真

引言

PID 是 Proportional(比例)、Integral(积分)、Differential(微分)三者的缩写。

PID 调节是连续控制系统中技术成熟度高、工程应用范围广的调节方式。

PID 调节的本质为:依据输入的偏差量,按照比例、积分、微分的函数关系完成运算,将运算结果作为被控对象的控制输出量。

此前在工程实践中虽多次应用 PID 算法,但对其原理的理解尚不完善,参数整定也多为经验性调试。经系统性学习后形成对 PID 控制的新认知,现整理记录以供参考。

连续系统的 PID 控制

PID 控制的逻辑为:将误差信号 e ( t ) e(t) e(t) 的比例(P)、积分(I)与微分(D)分量做线性组合,构建系统的控制量完成闭环调节,其连续域的输出控制量表达式为:

u ( t ) = K P [ e ( t ) + 1 T I ∫ 0 t e ( t ) d t + T D d e ( t ) d t ] u(t) = K_P\left[e(t) + \frac{1}{T_I} \int_{0}^{t} e(t)\mathrm{d}t + T_D \frac{\mathrm{d}e(t)}{dt}\right] u(t)=KP[e(t)+TI1∫0te(t)dt+TDdtde(t)]

该时域表达式中参数定义:

- K p K_p Kp ------ 比例系数:用于放大/缩小误差信号,直接影响系统的响应速度与超调量

- T I T_I TI ------ 积分时间常数:反映积分环节的作用强度,决定稳态误差的消除速率

- T D T_D TD ------ 微分时间常数:反映微分环节的作用强度,用于预判误差变化趋势

- e ( t ) e(t) e(t) ------ 系统偏差信号:时域下的输入量,为参考值与系统实际输出值的差值(即 e ( t ) = r ( t ) − y ( t ) e(t) = r(t) - y(t) e(t)=r(t)−y(t), r ( t ) r(t) r(t) 为参考输入, y ( t ) y(t) y(t) 为系统输出)

- u ( t ) u(t) u(t) ------ 控制器输出控制量:时域下的输出量,用于调节被控对象的运行状态

对该时域表达式进行拉普拉斯变换并整理后,可得模拟 PID 调节器的传递函数:

D ( s ) = U ( s ) E ( s ) = K p ( 1 + 1 T I s + T D s ) D(s) = \frac{U(s)}{E(s)} = K_p\left(1 + \frac{1}{T_I s} + T_D s\right) D(s)=E(s)U(s)=Kp(1+TIs1+TDs)

该复频域表达式中参数定义:

- D ( s ) D(s) D(s) ------ 模拟 PID 调节器的传递函数:描述复频域下控制器输出与输入的比值关系,用于分析系统的稳定性与动态特性

- U ( s ) U(s) U(s) ------ 控制器输出控制量的复频域表示:由 u ( t ) u(t) u(t) 经拉普拉斯变换得到

- E ( s ) E(s) E(s) ------ 系统偏差信号的复频域表示:由 e ( t ) e(t) e(t) 经拉普拉斯变换得到

- s s s ------ 复频率变量:拉普拉斯变换中的复频域符号,用于将时域信号转换为复频域信号

\qquad\qquad\qquad 模拟 PID 控制系统框图

对 PID 参数的理论解析

由连续域 PID 控制的数学表达式,可对比例、积分、微分三个环节的控制特性做如下解析:

比例控制 K p K_p Kp

比例环节的作用为将误差信号 e ( t ) e(t) e(t) 按系数 K p K_p Kp 线性放大/缩小,能够提升系统的动态响应速率,实现对误差的快速反馈与抑制,但无法消除系统的稳态误差 。

K p K_p Kp 取值越大,系统响应越快,跟踪误差的能力越强,但易引发系统超调量增大; K p K_p Kp 取值越小,系统响应越迟缓,虽超调量减小,但调节效率降低。当 K p K_p Kp 超过临界值时,闭环系统将丧失稳定特性,出现持续振荡。

积分控制 K i K_i Ki

积分环节的作用为消除系统的稳态误差 ,其控制逻辑为:只要系统存在偏差信号,积分环节便会对偏差进行时间累积,持续输出控制量直至偏差归零,积分作用才会停止。

积分作用的强度与系统动态特性负相关:积分作用过强,会显著增大系统的超调量,甚至诱发系统等幅振荡;积分作用过弱,稳态误差的消除速率变慢,系统进入稳态的过渡时间延长。积分环节的本质存在滞后特性,其调节动作始终基于已产生的偏差累积,无法对偏差的变化趋势做预判。

微分控制 K d K_d Kd

微分环节的输出与误差信号的变化率 d e ( t ) d t \frac{\mathrm{d}e(t)}{\mathrm{d}t} dtde(t) 成正比,其物理意义为对误差的变化趋势进行预判,因此也被称为系统的「超前校正环节」。

微分环节可有效减小系统超调量、抑制振荡,提升闭环系统的稳定裕度,同时能加快系统的响应速度,优化整体动态性能。微分环节与积分环节形成互补特性:积分环节对历史偏差做累积补偿,微分环节对未来偏差做超前预判,二者结合可大幅优化控制系统的综合性能。

基于 MATLAB 的 PID 控制仿真分析

为直观验证各环节的控制特性,通过 MATLAB 软件搭建控制系统模型,完成 PID 各环节的仿真验证。本次仿真选取二阶惯性环节作为被控对象,其开环传递函数为:

G ( s ) = 2 ( 3 s + 1 ) ( 2 s + 1 ) G(s)=\frac{2}{(3s+1)(2s+1)} G(s)=(3s+1)(2s+1)2

比例控制

比例控制的输出量与输入偏差量呈线性比例关系,本质为对误差信号的幅值缩放,其传递函数为:

G ( s ) = K p G(s) = K_p G(s)=Kp

选取多组不同的比例系数,绘制闭环系统的单位阶跃响应曲线,仿真代码如下:

matlab

Gs = tf(2,conv([3,1],[2,1])); % 定义被控对象传递函数,conv()实现多项式相乘,对应(3s+1)(2s+1)

Kp = [0.5,2,5,10]; % 设置多组比例系数变量

for m = 1:4

sys = feedback(Kp(m)*Gs,1); % 构建单位负反馈闭环系统,feedback(G,H)表示G为前向通道,H为反馈通道

step(sys); % 求解单位阶跃响应

hold on;

end

仿真结论 :随着 K p K_p Kp 取值增大,系统的动态响应速率显著提升,但超调量同步增大,调节时间随之延长;当 K p K_p Kp 增大至临界值后,闭环系统将由稳定状态逐步趋向不稳定。

比例控制的优势为抗干扰能力强、控制响应及时、过渡过程时间短,缺点为必然存在稳态误差。增大比例系数可提升系统开环增益,减小稳态误差与控制精度,但会降低系统的相对稳定性,甚至导致闭环失稳。因此在控制系统校正与设计中,比例控制一般不单独使用。

微分控制

微分控制的输出量与输入偏差的变化率成正比,工程中微分环节不单独使用 ,需与比例环节组合形成 PD 控制,其传递函数为:

G ( s ) = K p ( 1 + T d s ) G(s) = K_p(1+T_d s) G(s)=Kp(1+Tds)

固定比例系数,选取多组不同的微分时间常数,绘制系统的单位阶跃响应曲线,仿真代码如下:

matlab

Kp = 10;

Td = [0,0.4,1,4];

for m = 1:4

G1 = tf([Kp*Td(m),Kp],[0,1]); % 构建PD控制器传递函数,对应表达式 Kp(1+Td*s)

sys = feedback(G1*Gs,1); % 构建PD控制闭环系统

step(sys); hold on;

end

仿真结论 :随着 T d T_d Td 取值增大,系统的超调量逐步减小,动态特性得到改善,稳定裕度提升。

自动控制系统在误差调节过程中出现振荡甚至失稳的原因:被控对象中存在大惯性或纯滞后环节,其误差抑制的调节动作始终滞后于误差的变化。仅引入比例环节仅能放大误差幅值,无法预判误差趋势;而微分项可基于误差变化率预判误差的发展趋势,使控制器提前将抑制误差的控制量收敛至零甚至负值,从而避免被控量的严重超调,有效优化系统动态特性。

微分环节的特性补充:仅对随时间动态变化的误差信号起作用,对恒定或缓变偏差无调节效果;对纯滞后环节无改善作用,且存在放大高频噪声信号的弊端。

积分控制

积分控制的输出量与输入偏差的时间积分成正比,本质为对误差的累积补偿,工程中积分环节需与比例环节组合形成 PI 控制,其传递函数为:

G ( s ) = K p ( 1 + 1 T i ⋅ s ) G(s) = K_p\left(1+\frac{1}{T_i \cdot s}\right) G(s)=Kp(1+Ti⋅s1)

固定比例系数,选取多组不同的积分时间常数,绘制系统的单位阶跃响应曲线,仿真代码如下:

matlab

Kp = 2;

Ti = [3,6,12,24];

for m = 1:4

G1 = tf([Kp,Kp/Ti(m)],[1,0]); % 构建PI控制器传递函数,对应表达式 Kp(1+1/(Ti*s))

sys = feedback(G1*Gs,1);

step(sys); hold on;

end

仿真结论 :引入积分控制后,系统的稳态误差被完全消除,实现无静差调节;随着 T i T_i Ti 取值增大,积分作用减弱,系统进入稳态的过渡时间逐步延长。

积分环节的控制逻辑:积分输出随误差的时间累积而增大,即使偏差量微小,积分项也会随时间持续叠加,推动控制器输出增大,直至稳态误差归零。积分环节的弊端为降低系统的稳定裕度,使超调量增大、过渡时间延长,存在稳定性与准确性的权衡关系。

比例-积分-微分控制(PID 控制)

将比例、积分、微分三个环节进行线性组合,构成完整的 PID 控制器,其传递函数为:

G ( s ) = K p ( 1 + 1 T i ⋅ s + T d s ) G(s) = K_p\left(1+\frac{1}{T_i \cdot s}+T_d s\right) G(s)=Kp(1+Ti⋅s1+Tds)

选取适配的比例、积分、微分参数,绘制系统的单位阶跃响应曲线,仿真代码如下:

matlab

Kp = 100; % 设定比例系数

Ti = 2.2; % 设定积分时间常数

Td =7; % 设定微分时间常数

G1 = tf([Kp*Td,Kp,Kp/Ti],[0,1,0]); % 构建PID控制器传递函数

sys = feedback(G1*Gs,1);

step(sys);

hold on;

仿真结论:PID 控制综合了 PI 控制与 PD 控制的优势,通过积分环节消除稳态误差,通过微分环节抑制超调、加快响应,同时保留比例环节的快速反馈特性,是兼顾系统稳定性、快速性与准确性的最优组合控制方式。

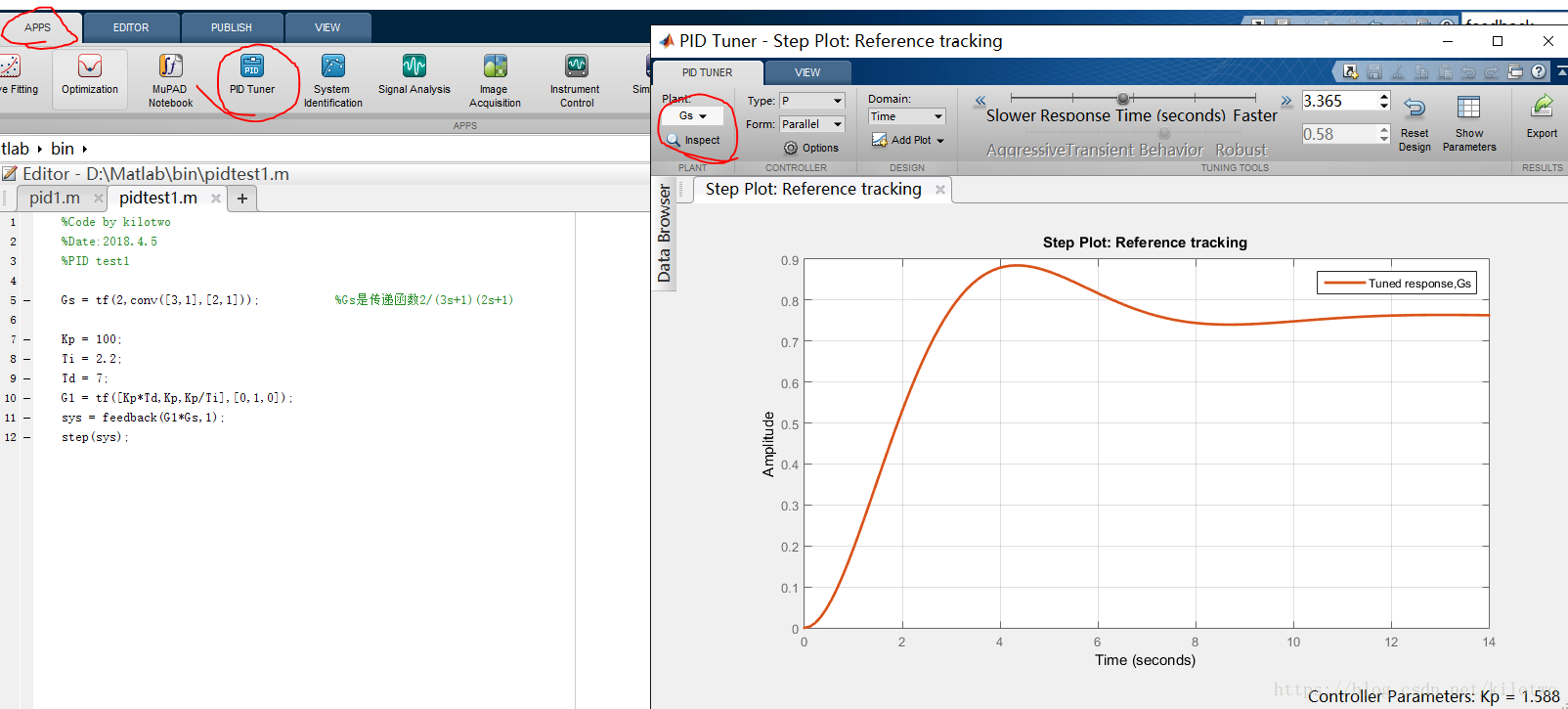

MATLAB 可视化 PID 调节器

在新版本 MATLAB 软件中集成了专用的 PID 调节器工具箱,可实现控制器参数的可视化整定与优化,本仿真采用 MATLAB R2015a 版本,工具箱界面如下:

该工具箱的功能为:已知被控对象传递函数的前提下,对单位负反馈系统的 PID 参数进行整定,使系统单位阶跃响应满足预设性能指标,操作流程如下:

- 点击 Plant 栏的

Import按钮,从 MATLAB 工作区导入被控对象的传递函数,支持多对象同时整定; - 通过

Type选项切换控制器类型,可选P/I/PI/PD/PID/PDF/PIDF等模式; - 通过

Domain选项选择整定域:时域整定可调节响应时间(response time)与暂态特性(transient behavior),频域整定可调节带宽(bandwidth)与相角裕度(phase margin); - 点击

show parameter可查看控制器整定参数与响应曲线特征量(超调量、调节时间、稳态误差等); - 点击

Export可将整定完成的 PID 参数导出至 MATLAB 工作区,供后续仿真调用。

曲线交互功能:点击响应曲线上任意点位,可实时显示该点对应的横、纵坐标数值。

总结

本文从理论推导与仿真验证两个维度,完成对连续系统 PID 控制算法的系统性分析;通过 MATLAB 实现了 PID 各环节的仿真验证,证明该软件可高效完成参数整定与性能分析。在工程实践前,通过仿真手段获取可靠的参数区间,能够大幅降低实际调试成本,提升开发效率。

对连续域 PID 算法的认知为基础,计算机控制系统为离散采样控制,需将连续域 PID 公式进行离散化处理,该部分内容将在后续章节中展开阐述。

PID 控制算法(二)------PID 算法离散化和增量式 PID 算法原理及 Matlab 实现

引言

前文完成对连续域 PID 控制算法的阐述,而计算机控制系统属于采样离散控制,控制器仅能依据采样时刻的偏差量完成控制量运算,无法直接应用连续域的 PID 公式。

因此需对连续 PID 算法做离散化处理:以累加运算近似替代积分运算,以向后差分近似替代微分运算,将连续的微分方程转化为离散的差分方程,得到数字 PID 控制算法。

离散化近似基础

当控制系统的采样周期 T T T 选取足够小时,可对连续域的积分与微分运算做如下数值近似,该近似的精度随采样周期减小而提升:

式中参数定义:

- T T T ------ 系统采样周期

- k k k ------ 采样序号, k = 0 , 1 , 2 ... k=0,1,2\dots k=0,1,2...

基于上述数值近似方法,可推导得到两种典型的数字 PID 控制算法:位置式 PID 算法与增量式 PID 算法。

位置式 PID 算法

由连续域 PID 公式结合离散化近似,可直接推导得到位置式 PID 算法的离散表达式:

算法特性 :位置式 PID 的输出量 u ( k ) u(k) u(k) 与采样时刻 k k k 之前的所有偏差信号 e ( i ) e(i) e(i) 均相关,控制器需对历史偏差做持续累加运算,不仅运算量较大,还需占用较多存储单元,且输出量为被控对象的绝对控制量,一旦运算出错易造成系统大幅波动,工程中应用受限,因此实际控制系统中多采用增量式 PID 算法。

增量式 PID 算法

针对位置式 PID 算法的运算冗余与控制风险问题,对其做增量化改进:控制器的输出量不再是被控对象的绝对控制量,而是相邻采样时刻的控制量增量 Δ u ( k ) \Delta u(k) Δu(k)。增量式 PID 的推导为对位置式输出做差分运算,其表达式为:

{ Δ U o ( n ) = K P { [ ε ( n ) − ε ( n − 1 ) ] + T T I ε ( n ) + T D T [ ε ( n ) − 2 ε ( n − 1 ) + ε ( n − 2 ) ] } U ( k ) = Δ u ( k ) + U ( k − 1 ) \begin{cases} \Delta U_o(n) = K_P \left\{ \left[ \varepsilon(n) - \varepsilon(n-1) \right] + \frac{T}{T_I} \varepsilon(n) + \frac{T_D}{T} \left[ \varepsilon(n) - 2\varepsilon(n-1) + \varepsilon(n-2) \right] \right\} \\ U(k) = \Delta u(k) + U(k-1) \end{cases} {ΔUo(n)=KP{[ε(n)−ε(n−1)]+TITε(n)+TTD[ε(n)−2ε(n−1)+ε(n−2)]}U(k)=Δu(k)+U(k−1)

或

{ Δ U o ( n ) = K P [ ε ( n ) − ε ( n − 1 ) ] + K I ε ( n ) + K D [ ε ( n ) − 2 ε ( n − 1 ) + ε ( n − 2 ) ] U ( k ) = Δ u ( k ) + U ( k − 1 ) \begin{cases} \Delta U_o(n) = K_P \left[ \varepsilon(n) - \varepsilon(n-1) \right] + K_I \varepsilon(n) + K_D \left[ \varepsilon(n) - 2\varepsilon(n-1) + \varepsilon(n-2) \right] \\ U(k) = \Delta u(k) + U(k-1) \end{cases} {ΔUo(n)=KP[ε(n)−ε(n−1)]+KIε(n)+KD[ε(n)−2ε(n−1)+ε(n−2)]U(k)=Δu(k)+U(k−1)

注: U ( k ) U(k) U(k) 是 PID 控制器的输出

算法优势:增量式 PID 的输出仅与最近 3 个采样时刻的偏差量相关,无需累加历史偏差,运算量大幅降低;输出为控制量增量,即使运算出错也仅造成小幅波动,系统鲁棒性显著提升;可便捷实现手动/自动无扰切换,是工业控制与嵌入式系统中最常用的 PID 实现形式。

Matlab 仿真实现(增量式 PID)

仿真实现流程

- 对被控对象传递函数 G ( s ) G(s) G(s) 做离散化处理,通过 Z Z Z 变换得到离散域传递函数 G ( z ) G(z) G(z);

- 将 G ( z ) G(z) G(z) 的分子、分母多项式同除 z z z 的最高次幂,转化为标准差分方程形式;

- 依据 Z Z Z 变换的位移定理 Z [ e ( t − k t ) ] = z − k E ( z ) \mathcal{Z}[e(t-kt)]=z^{-k}E(z) Z[e(t−kt)]=z−kE(z),完成 Z Z Z 域到离散时域的逆变换,得到被控对象的差分方程;

- 编写增量式 PID 控制算法,结合被控对象差分方程完成闭环仿真。

仿真细节与逻辑说明均体现在代码注释中,完整仿真代码如下:

matlab

% 被控对象传递函数 G(s)=50/(0.125s^2+7s)

% 增量式 PID 控制仿真:输入为单位阶跃/正弦信号,采样周期 1ms,控制器输出限幅[-3,3]

% 输出曲线包含:系统响应曲线、误差变化曲线

ts=0.001; % 设定采样周期

sys=tf(50,[0.125,7, 0]); % 定义被控对象连续传递函数

dsys=c2d(sys,ts,'z'); % 连续系统离散化,Z变换得到离散传递函数 G(z)=Y(z)/U(z)

[num,den]=tfdata(dsys,'v');% 提取离散传递函数的分子、分母多项式系数

% 初始化变量:存储前两时刻的输入、输出、误差

u_1=0.0;

u_2=0.0;

y_1=0.0;

y_2=0.0;

x=[0,0,0]';

error_1=0;

error_2=0;

for k=1:1:1000

time(k)=k*ts; % 采样时间轴

S=1;

if S==1 % 模式1:单位阶跃输入

kp=6.5;ki=0.1;kd=1; % PID 参数初始化

rin(k)=1; % 阶跃输入信号

elseif S==2 % 模式2:正弦输入信号

kp=10;ki=0.1;kd=15;

rin(k)=0.5*sin(2*pi*k*ts); % 正弦输入信号

end

du(k)=kp*x(1)+kd*x(2)+ki*x(3); % 增量式PID运算:计算控制量增量

u(k)=u_1+du(k); % 当前控制量 = 前一时刻控制量 + 增量值

% 控制器输出限幅,防止执行机构饱和

if u(k)>=3

u(k)=3;

end

if u(k)<=-3

u(k)=-3;

end

% 被控对象差分方程实现:离散系统输出计算

yout(k)=-den(2)*y_1-den(3)*y_2+num(2)*u_1+num(3)*u_2;

error(k)=rin(k)-yout(k); % 计算当前采样时刻偏差

% 变量迭代更新:保存历史值供下一周期运算

u_2=u_1;

u_1=u(k);

y_2=y_1;

y_1=yout(k);

% 增量式PID偏差项更新

x(1)=error(k)-error_1; % 比例项偏差增量

x(2)=error(k)-2*error_1+error_2; % 微分项偏差增量

x(3)=error(k); % 积分项偏差值

error_2=error_1;

error_1=error(k);

end

% 绘制仿真曲线

figure(1);

plot(time,rin,'b',time,yout,'r'); % 输入信号与系统输出曲线

xlabel('time(s)'),ylabel('rin,yout');

figure(2);

plot(time,error,'r') % 系统误差变化曲线

xlabel('time(s)');ylabel('error');仿真效果(PID 参数整定后)

PID 参数工程整定流程

数字 PID 参数的整定遵循「先比例、后积分、最后微分」的原则,为工程通用的试凑法,流程如下:

-

整定比例系数 K p K_p Kp

关闭积分与微分环节(令 T i → ∞ T_i\to\infty Ti→∞、 T d = 0 T_d=0 Td=0),仅保留纯比例控制。将系统输入设定为额定输出的 60 % ∼ 70 % 60\% \sim70\% 60%∼70%, K p K_p Kp 从 0 逐步增大,直至系统响应出现持续振荡;再反向减小 K p K_p Kp 至振荡消失,取此时值的 60 % ∼ 70 % 60\% \sim70\% 60%∼70% 作为比例系数的整定初值。

-

整定积分时间常数 T i T_i Ti

保持已整定的 K p K_p Kp 不变,设定较大的 T i T_i Ti 初值并逐步减小,直至系统响应出现振荡;再反向增大 T i T_i Ti 至振荡消失,取此时值的 150 % ∼ 180 % 150\% \sim180\% 150%∼180% 作为积分时间常数的整定初值。

-

整定微分时间常数 T d T_d Td

微分环节一般可先置零,此时 PID 退化为 PI 控制,可满足多数系统需求;若需引入微分环节,按比例系数的整定逻辑,取系统不振荡时 T d T_d Td 值的 30 % 30\% 30% 作为初值。

-

系统联调与参数微调

完成上述三步后,对 K p 、 T i 、 T d K_p、T_i、T_d Kp、Ti、Td 做小范围迭代微调,直至系统响应的超调量、调节时间、稳态误差均满足预设性能指标,完成空载与带载的全工况验证。

Simulink 仿真实现

基于MATLAB/Simulink平台可实现可视化图形化仿真建模,该方式无需编写程序代码,仅通过模块拖拽、链路搭建,完成PID控制器参数整定与被控对象传递函数的参数配置,即可快速搭建完整的PID闭环控制系统,建模效率高、操作便捷,可直观完成控制系统的仿真分析。

仿真模型结构

参数说明

需关注Filter coefficient参数,其作用为前向滤波,本仿真中该参数取值为1。

改进型微分项设计

本仿真中微分项采用如下形式:

微分项 = D ⋅ N 1 + N ⋅ 1 s \text{微分项} = D \cdot \frac{N}{1 + N \cdot \frac{1}{s}} 微分项=D⋅1+N⋅s1N

当 N N N 取值足够大时,该微分项可退化为常规形式 D s D s Ds。

微分项滤波的必要性

- 常规微分项的缺陷 :高频噪声会对输出信号造成显著干扰;当误差信号的变化率较微弱时,若微分系数 D D D 过大,易产生过量校正量,导致系统振荡加剧而非抑制。

- 滤波器的作用:滤除微分项中的高频校正分量,优化微分环节的控制效果,属于微分项的改进设计。

仿真运行后,双击示波器模块即可查看系统响应曲线与误差曲线:

结论

- 基于 MATLAB 的 PID 参数整定与仿真,具备高效、便捷、直观的特点,可有效规避传统试凑法的反复调试,大幅缩短开发周期。

- 比例系数 K p K_p Kp 增大,系统响应速率加快,稳态误差减小,但超调量增大,稳定裕度降低; K p K_p Kp 过小则系统响应迟缓,调节效率低下。

- 积分时间常数 T i T_i Ti 增大,积分作用减弱,系统超调量减小、稳定性提升,但稳态误差的消除速率变慢,过渡时间延长; T i T_i Ti 过小则积分作用过强,易引发系统振荡。

- 微分时间常数 T d T_d Td 增大,系统超调量减小、稳定裕度提升、响应速率加快; T d T_d Td 过大则微分作用过强,易放大高频噪声,导致调节时间延长; T d T_d Td 过小则微分校正不足,无法有效抑制超调。

- PID 参数的整定本质为对稳定性、快速性、准确性三者的权衡与优化,需充分理解各参数的独立作用与耦合关系,结合系统特性完成适配性整定。

相关 Matlab 代码和 Simulink 仿真文件下载地址:

https://download.csdn.net/download/kilotwo/10329949

PID 控制算法(三)------增量式与位置式 PID 算法的 C 语言实现与电机控制经验总结

前文完成对 PID 算法离散化与增量式 PID 原理的推导,及 MATLAB 仿真验证,形成了理论认知。

本章将基于嵌入式系统完成 PID 算法的 C 语言工程实现,并结合直流电机的速度/位置闭环控制项目,总结 PID 算法的工程应用经验。

1 增量式 PID 算法 C 语言工程实现

以下为通用型增量式 PID 算法的标准 C 语言实现代码,代码具备良好的可读性与移植性,适用于 51/STM32/STM8 等主流嵌入式控制器,是电机控制、运动控制等场景的经典实现形式:

c

typedef struct PID

{

int SetPoint; // 控制目标值 DesiredValue

long SumError; // 误差累计值(位置式备用)

double Proportion; // 比例系数 Kp

double Integral; // 积分系数 Ki

double Derivative; // 微分系数 Kd

int LastError; // 前一时刻偏差 e[k-1]

int PrevError; // 前两时刻偏差 e[k-2]

} PID;

static PID sPID;

static PID *sptr = &sPID;

/**************************************************************************

函数功能:PID 结构体参数初始化

入口参数:无

返回值 :无

**************************************************************************/

void IncPIDInit(void)

{

sptr->SumError = 0;

sptr->LastError = 0; // 初始化偏差值e[k-1]

sptr->PrevError = 0; // 初始化偏差值e[k-2]

sptr->Proportion= 0; // 初始化比例系数

sptr->Integral = 0; // 初始化积分系数

sptr->Derivative= 0; // 初始化微分系数

sptr->SetPoint = 0; // 初始化目标值

}

/**************************************************************************

函数功能:增量式 PID 计算函数

入口参数:NextPoint - 当前采样值(反馈量)

返回值 :iIncpid - 控制量增量值

**************************************************************************/

int IncPIDCalc(int NextPoint)

{

register int iError, iIncpid; // 定义当前偏差与增量输出

iError = sptr->SetPoint - NextPoint; // 计算当前偏差 e[k] = 目标值 - 反馈值

// 增量式PID公式:Δu(k) = Kp[e(k)-e(k-1)] + Ki*e(k) + Kd[e(k)-2e(k-1)+e(k-2)]

iIncpid = sptr->Proportion * iError // 比例项 Kp*e[k]

- sptr->Integral * sptr->LastError // 积分项 Ki*e[k-1]

+ sptr->Derivative * sptr->PrevError;// 微分项 Kd*e[k-2]

// 偏差迭代更新:为下一采样周期做准备

sptr->PrevError = sptr->LastError;

sptr->LastError = iError;

return(iIncpid); // 返回控制量增量

}2 PID 参数整定工程口诀

工程实践中总结的 PID 参数整定口诀,是现场调试的重要参考依据,该口诀覆盖了参数整定的逻辑与规律,适用于绝大多数闭环控制系统的参数试凑,需结合实际调试过程理解与运用:

参数整定找最佳, 从小到大顺序查。

先是比例后积分, 最后再把微分加。

曲线振荡很频繁, 比例度盘要放大。

曲线漂浮绕大弯, 比例度盘往小扳。

曲线偏离回复慢, 积分时间往下降。

曲线波动周期长, 积分时间再加长。

曲线振荡频率快, 先把微分降下来。

动差大来波动慢, 微分时间应加长。

理想曲线两个波, 前高后低四比一。

一看二调多分析, 调节质量不会低。口诀说明:该整定规律是工程经验的高度凝练,对初学者而言偏抽象,其内涵需在实际调试中逐步体会,逻辑与前文的理论整定流程一致。

3 直流电机闭环控制项目原理

理论认知需结合工程实践落地,本节以直流电机的速度/位置闭环控制为应用场景,阐述 PID 算法的工程化应用,硬件选型参考平衡小车主流方案,原理简洁且具备通用性。

3.1 直流电机基础特性

直流电机的驱动逻辑为:电枢两端施加正向电压时电机正转,施加反向电压时电机反转;电机的输出转速与电枢两端的平均电压呈正相关(本质由电枢电流决定),可通过 PWM 脉宽调制技术调节电枢电压,实现电机转速的无级调速。

3.2 减速器的作用

常规直流电机的空载转速可达每分钟数千转甚至上万转,输出转矩较小,无法直接驱动负载。减速器 为精密机械传动部件,作用为降速增矩:通过齿轮啮合降低输出转速,同时按传动比放大输出转矩,使电机的可控性与负载能力显著提升。

减速器的分类:按传动级数分为单级/多级减速器;按传动类型分为齿轮减速器、蜗杆减速器、行星齿轮减速器,直流电机控制中以行星齿轮减速器应用最广。

3.3 电机驱动芯片 TB6612FNG

单片机的 IO 口输出电流微弱,无法直接驱动大电流感性负载的直流电机,需通过功率驱动芯片完成功率放大。本项目选用 TB6612FNG 作为电机驱动核心,其为东芝半导体推出的双通道直流电机驱动芯片,特性如下:

- 采用大电流 MOSFET-H 桥拓扑,单通道持续输出电流可达 1.2A,峰值电流 3.2A;

- 无需外接散热片与续流二极管,外围电路仅需滤波电容,硬件设计简洁,体积小巧;

- PWM 输入频率最高支持 100 kHz,可有效抑制电机低速运行时的机械抖动与电磁噪声;

- 性能优于传统 L298N 驱动芯片,无明显热损耗,是嵌入式电机控制的优选方案。

3.4 编码器(速度/位置反馈元件)

编码器是将角位移/角速度转换为电脉冲信号的旋转式传感器,是闭环控制的反馈元件,可实现电机转速与位置的精准测量。

- 按输出类型 分:增量式编码器、绝对式编码器;本项目选用增量式霍尔编码器,成本低、可靠性高,满足电机闭环控制需求。

- 按检测原理分:光电编码器、霍尔编码器、磁编码器;霍尔编码器无光学磨损,抗干扰能力强,更适用于工业与车载场景。

编码器特性:具备 A、B 两相正交脉冲输出,可通过脉冲计数实现转速测量,通过两相脉冲的相位差判别电机转向;编码器内置上拉电阻,脉冲信号可直接接入单片机 IO 口,无需额外硬件上拉。

单片机采集编码器数据的方法:

- 带硬件编码器接口的控制器(如 STM32):直接配置定时器为编码器模式,硬件自动完成脉冲计数与转向判别,精度高、无软件开销;

- 无硬件编码器接口的控制器(如 51):将 A 相信号接入外部中断引脚,通过跳变沿触发中断,在中断服务函数中读取 B 相电平,判定电机转向并完成脉冲计数。

4 电机速度闭环控制(增量式 PI 实现)

4.1 控制原理

速度闭环控制的逻辑:通过编码器采集单位时间内的脉冲数,换算为电机实际转速;将实际转速与目标转速做差值得到速度偏差,通过增量式 PI 算法运算得到控制增量,最终通过 PWM 脉宽调制调节电机电枢电压,使实际转速跟踪目标转速,实现无静差的速度稳定控制。

工程设计要点 :本项目的速度控制周期设定为 20 m s 20\ ms 20 ms(常规为 5 ms ∼ 10 ms 5\ \text{ms} \sim 10\ \text{ms} 5 ms∼10 ms),因 USB 供电的电机转速较低,适当延长采样周期可提升编码器的脉冲采集精度,降低测速误差。

主控芯片选用 STM32F103C8T6,通过定时器编码器模式采集脉冲数,PID 运算在定时中断中完成,输出 PWM 波驱动 TB6612FNG,实现闭环控制。

4.2 速度闭环控制代码

电机速度控制中,微分环节易放大测速噪声,因此工程中普遍采用增量式 PI 控制,即可满足无静差调速需求,又能保证系统稳定,代码如下:

c

/**************************************************************************

函数功能:增量式 PI 速度控制器(电机专用)

入口参数:Encoder - 编码器采样值(单位时间脉冲数),Target - 目标转速(脉冲数)

返回 值:电机PWM占空比增量

公式参考:ΔPWM = Kp[e(k)-e(k-1)] + Ki*e(k)

**************************************************************************/

int Incremental_PI (int Encoder,int Target)

{

float Kp=20,Ki=30;

static int Bias,Pwm,Last_bias; // 定义偏差、PWM输出、历史偏差

Bias=Encoder-Target; // 计算转速偏差:测量值 - 目标值

Pwm+=Kp*(Bias-Last_bias)+Ki*Bias; // 增量式PI运算

Last_bias=Bias; // 保存历史偏差,供下一周期使用

return Pwm; // 返回PI调节后的PWM值

}代码说明:该函数严格遵循增量式 PI 公式编写, K p 、 K i K_p、K_i Kp、Ki 为整定后的参数,直接在函数内赋值,逻辑简洁,易于调试与修改。

4.3 定时中断控制逻辑

速度闭环的控制逻辑在定时器中断中执行,本项目设定 10 ms为控制周期,中断内完成「采样-运算-输出」的闭环流程,代码如下:

c

int Target_velocity=50; // 设定目标转速:50个脉冲/10ms

int TIM3_IRQHandler(void)

{

if(TIM3->SR&0X0001) // 10ms定时中断触发

{

TIM3->SR&=~(1<<0); // 清除中断标志位

Encoder=Read_Encoder(2); // 读取编码器脉冲数(M法测速)

Led_Flash(100); // LED闪烁,指示系统正常运行

Moto1=Incremental_PI(Encoder,Target_velocity); // PI速度调节

Xianfu_Pwm(); // PWM输出限幅,防止超量程

Set_Pwm(Moto1); // 将PWM值写入寄存器,驱动电机

}

return 0;

}4.4 辅助功能代码(完整工程必备)

包含 PWM 限幅、电机转向控制、绝对值运算等辅助函数,为电机控制的标准配套代码,确保系统稳定运行:

c

/**************************************************************************

函数功能:PWM赋值与电机转向控制

入口参数:moto1 - PWM占空比值

返回 值:无

**************************************************************************/

void Set_Pwm(int moto1)

{

if(moto1>0) AIN2=1, AIN1=0; // 正转

else AIN2=0, AIN1=1; // 反转

PWMA=myabs(moto1); // 赋值PWM占空比(取绝对值)

}

/**************************************************************************

函数功能:PWM输出限幅函数,防止执行机构饱和

入口参数:无

返回 值:无

**************************************************************************/

void Xianfu_Pwm(void)

{

int Amplitude=7100; // PWM最大幅值7200,限幅7100预留余量

if(Moto1<-Amplitude) Moto1=-Amplitude;

if(Moto1>Amplitude) Moto1=Amplitude;

}

/**************************************************************************

函数功能:整型绝对值运算函数

入口参数:int a - 待运算数

返回 值:unsigned int - 绝对值结果

**************************************************************************/

int myabs(int a)

{

int temp;

if(a<0) temp=-a;

else temp=a;

return temp;

}4.5 主函数初始化代码

完成系统时钟、PWM、编码器、定时器中断的初始化,程序进入死循环等待中断触发,是嵌入式程序的标准结构:

c

int main(void)

{

Stm32_Clock_Init(9); // 系统时钟初始化

MiniBalance_PWM_Init(7199,0); // PWM初始化:10KHz,避免电机低频啸叫

Encoder_Init_TIM2(); // 编码器接口初始化

Timer3_Init(99,7199); // 定时器初始化:10ms进入一次中断

while(1); // 主循环等待中断

}5 电机位置闭环控制(位置式 PID 实现)

5.1 控制原理

位置闭环控制的逻辑:通过编码器的脉冲累加值,计算电机的实际转角/位置;将实际位置与目标位置做差值得到位置偏差,通过位置式 PID 算法运算得到控制量,调节电机转向与转速,使电机精准到达目标位置,实现无静差的位置定位控制。

位置闭环对控制精度要求更高,因此引入微分环节构成完整的 PID 控制,可有效抑制位置超调,提升定位精度与稳定性。

5.2 位置闭环控制代码

位置式 PID 算法的工程实现代码,适用于电机的精准定位控制,公式严格遵循离散化位置式 PID 表达式,代码如下:

c

/**************************************************************************

函数功能:位置式 PID 位置控制器(电机专用)

入口参数:Encoder - 编码器位置累加值,Target - 目标位置值

返回 值:电机PWM占空比

公式参考:PWM = Kp*e(k) + Ki*Σe(k) + Kd[e(k)-e(k-1)]

**************************************************************************/

int Position_PID (int Encoder,int Target)

{

float Position_KP=80,Position_KI=0.1,Position_KD=500;

static float Bias,Pwm,Integral_bias,Last_Bias;

Bias=Encoder-Target; // 计算位置偏差

Integral_bias+=Bias; // 偏差积分累积

Pwm=Position_KP*Bias+Position_KI*Integral_bias+Position_KD*(Bias-Last_Bias);

Last_Bias=Bias; // 保存历史偏差

return Pwm; // 返回位置PID输出

}5.3 位置闭环中断控制代码

与速度闭环逻辑一致,位置控制在 10 ms 定时中断中完成,仅需将速度 PI 函数替换为位置 PID 函数即可,代码如下:

c

int Target_position=11000; // 设定目标位置:11000个脉冲

int TIM3_IRQHandler(void)

{

if(TIM3->SR&0X0001) // 10ms定时中断触发

{

TIM3->SR&=~(1<<0); // 清除中断标志位

Encoder=Read_Encoder(2); // 读取编码器位置累加值

Led_Flash(100); // LED闪烁指示运行状态

Moto1=Position_PID(Encoder,Target_position); // 位置PID调节

Xianfu_Pwm(); // PWM限幅

Set_Pwm(Moto1); // PWM输出驱动电机

}

return 0;

}6 PID 参数整定的工程原则

PID 参数整定的目标是使控制系统同时满足稳定性、快速性、准确性三大性能指标,对应的量化评估参数为:

- 稳定性:以最大超调量、振荡次数为评估指标,超调量越小、振荡次数越少,系统稳定性越好;

- 快速性:以上升时间、调节时间为评估指标,时间越短,系统的动态响应越快;

- 准确性:以稳态误差为评估指标,稳态误差越小,系统的控制精度越高。

工程整定的原则

不同控制系统对性能指标的优先级要求不同,参数整定需针对性优化:

- 平衡车、倒立摆等快速响应类系统 :优先保证快速性,允许适当超调,需增大 K p K_p Kp、减小 T i T_i Ti,微分环节按需配置;

- 门窗开合、精密定位等高精度类系统 :优先保证准确性与稳定性,需减小 K p K_p Kp、增大 T d T_d Td,积分环节消除静差;

- 电机调速等通用类系统:三者均衡优化,多采用 PI 控制,避免微分环节放大噪声。

控制系统的调试难度,主要取决于被控对象的转动惯量 与响应速度要求:转动惯量越小、响应要求越低,PID 参数的鲁棒性越强,整定越容易;反之则参数敏感度高,需精细化调试。

7 总结

嵌入式控制系统的调试过程中,硬件特性会受环境因素影响产生漂移,导致控制效果波动。想要整定出适配全工况的最优参数,需在不同环境、不同负载下完成多组测试,通过数据积累与分析得到综合最优解。图形化仿真工具可快速直观地验证参数有效性,是工程调试的重要辅助手段。

对于平衡车、四旋翼飞行器等复杂多变量系统,除 PID 算法外,还需对传感器数据做滤波、限幅、权重分配等预处理,这些进阶内容将在后续文章中进一步总结。

增量式 PID 速度调节代码已上传,位置式代码可参考修改实现,下载地址:

https://download.csdn.net/download/kilotwo/10350922

线性控制算法

1. 适用范围

适用于满足叠加性与齐次性的线性系统,且系统模型已知。

2. 核心算法类型

包含比例(P)、比例-积分(PI)、比例-微分(PD)、比例-积分-微分(PID)四类控制算法。

3. 基本原理

线性控制算法以系统偏差信号 e ( t ) = r ( t ) − y ( t ) e(t) = r(t) - y(t) e(t)=r(t)−y(t)( r ( t ) r(t) r(t) 为参考输入, y ( t ) y(t) y(t) 为系统输出)为核心输入,通过不同控制环节的组合构建控制律,具体表达式如下:

-

P控制 :仅含比例环节,输出与偏差呈线性比例

u ( t ) = K p e ( t ) u(t) = K_p e(t) u(t)=Kpe(t)其中 K p K_p Kp 为比例系数。

-

PI控制 :融合比例与积分环节,积分环节用于消除稳态误差

u ( t ) = K p [ e ( t ) + 1 T i ∫ 0 t e ( τ ) d τ ] u(t) = K_p \left[ e(t) + \frac{1}{T_i} \int_{0}^{t} e(\tau) d\tau \right] u(t)=Kp[e(t)+Ti1∫0te(τ)dτ]其中 T i T_i Ti 为积分时间常数。

-

PD控制 :融合比例与微分环节,微分环节用于预判偏差变化趋势

u ( t ) = K p [ e ( t ) + T d d e ( t ) d t ] u(t) = K_p \left[ e(t) + T_d \frac{de(t)}{dt} \right] u(t)=Kp[e(t)+Tddtde(t)]其中 T d T_d Td 为微分时间常数。

-

PID控制 :综合比例、积分、微分三环节,兼顾各环节优势

u ( t ) = K p [ e ( t ) + 1 T i ∫ 0 t e ( τ ) d τ + T d d e ( t ) d t ] u(t) = K_p \left[ e(t) + \frac{1}{T_i} \int_{0}^{t} e(\tau) d\tau + T_d \frac{de(t)}{dt} \right] u(t)=Kp[e(t)+Ti1∫0te(τ)dτ+Tddtde(t)]

4. 符号定义与物理意义

(1)符号说明

| 符号 | 全称 | 含义 |

|---|---|---|

| r ( t ) r(t) r(t) | Reference input | 参考输入(目标值) |

| y ( t ) y(t) y(t) | System output | 系统输出(实际值) |

| e ( t ) e(t) e(t) | Error signal | 误差信号(目标值与实际值的差值) |

(2)误差信号的物理意义

- e ( t ) > 0 e(t) > 0 e(t)>0:系统输出低于参考输入,控制器需增大输出以缩小偏差;

- e ( t ) < 0 e(t) < 0 e(t)<0:系统输出高于参考输入,控制器需减小输出;

- e ( t ) = 0 e(t) = 0 e(t)=0:系统达到期望状态,控制器维持当前输出。

5. 适用场景

- P控制:简单系统的粗调(如电阻加热温度初步控制),对稳态误差、动态响应要求不高的场景;

- PI控制:需无静差调节的线性系统(如电机转速稳定控制、电网电压调节);

- PD控制:对动态特性要求高、需抑制超调的系统(如机床进给轴位置控制、精密仪器定位);

- PID控制:工业领域通用场景(如化工反应釜温度控制、风机变频调速),需同时兼顾稳定性、快速性与准确性的线性系统。

6. 特性分析

(1)共性优势

结构简洁、物理意义明确,工程实现难度低,可通过模拟电路或简单数字逻辑实现。

(2)各环节特性

- P控制:响应速度快,但存在固有稳态误差;比例系数过大会导致系统振荡;

- PI控制:可完全消除稳态误差,但积分环节存在滞后性,可能降低动态响应速度;积分时间常数过小易引发超调;

- PD控制:可抑制超调、提升稳定裕度,但对高频噪声敏感;微分时间常数过大会放大噪声干扰;

- PID控制:综合三环节优势,可平衡系统稳定性、快速性与准确性,但在强非线性、参数时变或扰动显著的场景中鲁棒性不足,需结合自适应或补偿机制优化。

via:

- 深入浅出 PID 控制算法(一)------------连续控制系统的 PID 算法及 MATLAB 仿真_时域内怎么证明 pid 的稳定性 csdn-CSDN 博客 万般滋味皆生活 原创于 2018-04-05 18:35:41 发布

https://blog.csdn.net/kilotwo/article/details/79828201 - 深入浅出 PID 控制算法(二)------------PID 算法离散化和增量式 PID 算法原理及 Matlab 实现_离散 pid-CSDN 博客 万般滋味皆生活 原创于 2018-04-05 21:54:40 发布

https://blog.csdn.net/kilotwo/article/details/79829669 - 深入浅出 PID 控制算法(三)------------增量式与位置式 PID 算法的 C 语言实现与电机控制经验总结_变结构 pid 代码-CSDN 博客 万般滋味皆生活 原创于 2018-04-15 20:07:04 发布

https://blog.csdn.net/kilotwo/article/details/79952530