发动机试验台底座在汽车研发中扮演着至关重要的角色,主要体现在以下几个方面:

1. 支撑与稳定性

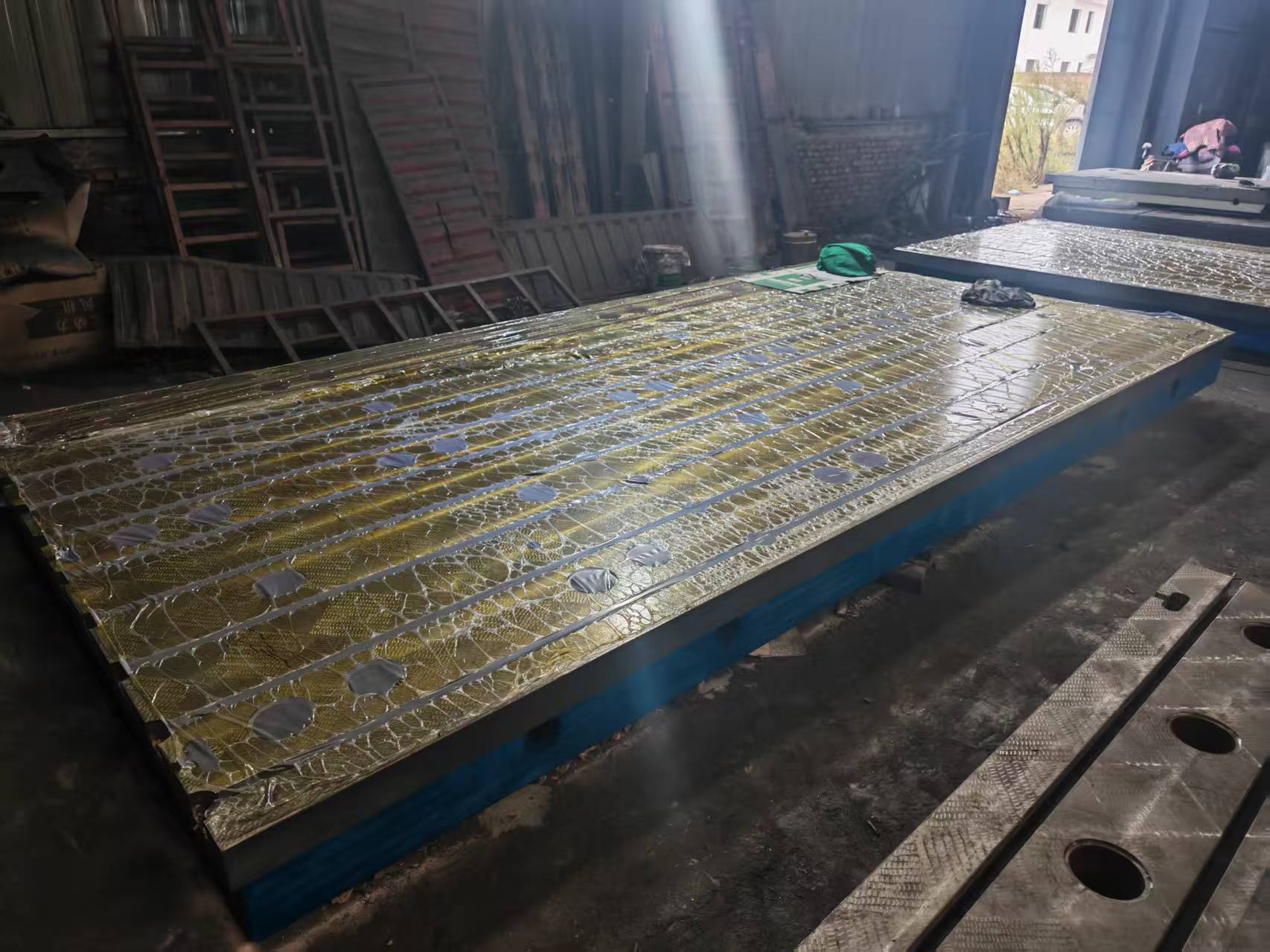

底座作为整个试验台的基础结构,承载发动机及其辅助设备的全部重量。其设计需满足:

- 刚性要求:确保在发动机最大扭矩工况下变形量 \\Delta l \\leq 0.1mm/m

- 固有频率控制:底座固有频率需远离发动机工作频率区间,避免共振现象,一般要求: $$ f_{base} \geq 1.5 \times f_{engine_max} $$

2. 振动隔离

通过弹性支撑系统实现振动能量解耦:

- 采用橡胶金属复合减振器,传递率 \\tau \< 0.05

- 安装面平面度误差 \\leq 0.05mm/m\^2,防止振动传递畸变

3. 热管理

集成冷却液循环通道与排气管路支架:

- 热变形补偿设计:材料热膨胀系数 \\alpha \\leq 11 \\times 10\^{-6}/\^\\circ C

- 温度梯度控制:表面温差 \\Delta T \\leq 15\^\\circ C(满负荷工况)

4. 测试精度保障

- 动态响应特性:底座模态阻尼比 \\zeta \\geq 0.08,抑制测试信号干扰

- 安装定位精度:发动机中心线对中度 \\leq \\phi 0.2mm,确保扭矩测量准确性

5. 安全防护

- 防倾覆设计:重心投影偏移量 \\delta_x \\leq 0.1L(L为底座长度)

- 过载保护:设置机械限位装置,冲击载荷容限 \\geq 3g

工程应用价值

底座性能直接影响试验数据的有效性和研发周期。据统计,优化后的底座可使:

- 振动相关测试误差降低40%

- 台架准备时间缩短30%

- 极端工况测试安全性提升50%

这些特性共同保障了发动机性能标定、耐久性试验等核心研发环节的顺利进行。