标题第一部分:前言/执行摘要

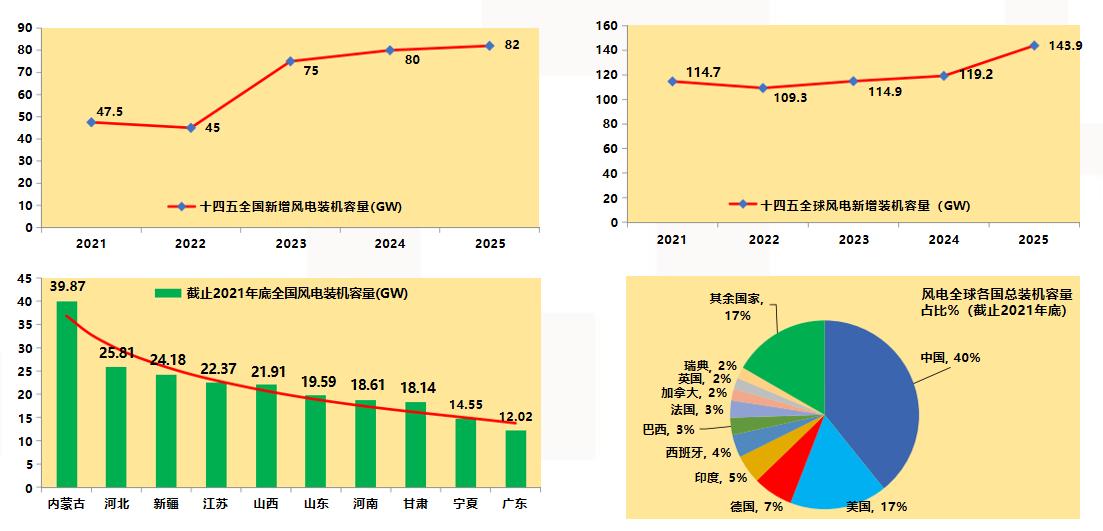

行业背景:在"碳达峰、碳中和"及"十四五"规划背景下,中国风电产业飞速发展。预计到2025年,全国新增风电装机容量将保持高位,全球占比高达40%。

核心挑战:风电设备正向"大兆瓦、长叶片、高塔筒"发展,这对制造精度、安装定位以及零部件(如轴承、齿轮箱)的质量控制提出了极高要求。

解决方案概览:中图仪器(CHOTEST)凭借20年专注尺寸测量的技术积累,打通了从原材料、零部件制造、整机组装到现场运维的全流程检测链条。

风力发电十四五规划市场数据柱状图

标题第二部分:风电行业市场现状与挑战

-

市场增长迅猛

装机量:"十四五"期间,全国及全球风电新增装机容量持续增长。

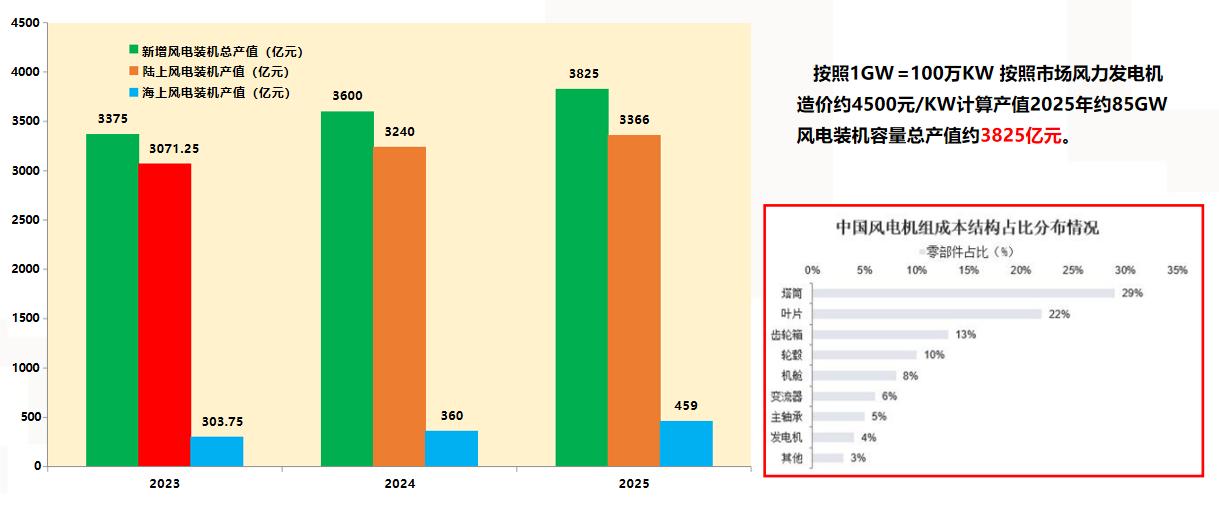

产值规模:预计2025年风电装机容量总产值约3825亿元。

-

核心零部件的成本与质量压力

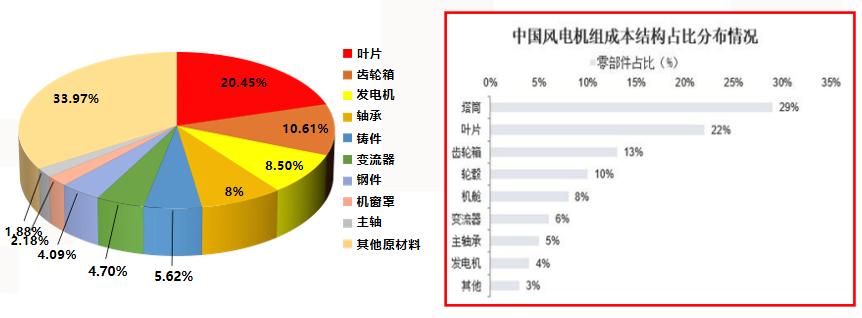

成本结构:塔筒(29%)、叶片(22%)、齿轮箱(13%)是成本占比最高的部件。

增长预测:

①风电叶片:市场年复合增长率(CAGR)达15%,作为核心部件,其尺寸决定了能量转化率。

②风电齿轮箱:结构复杂,年复合增长率约为10%。

③风电轴承:国产化率约40%-50%,主要依靠进口替代,年复合增长率约15%。

④风电塔筒:年复合增长率约15%。

-

制造与检测痛点

大型化难题:零部件尺寸从纳米跨越到百米,传统量具难以覆盖。

复杂形貌:齿轮、轴承、叶片气动外形复杂,需检测轮廓度、粗糙度等微观参数。

现场环境:组装现场(如塔筒吊装)需要便携、抗干扰的测量设备。

标题第三部分:全产业链尺寸检测解决方案

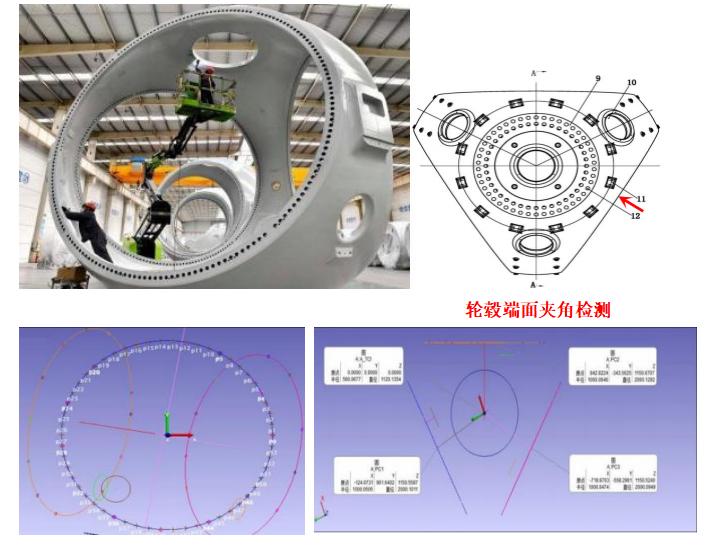

场景一:超大尺寸组装与现场检测(百米级)

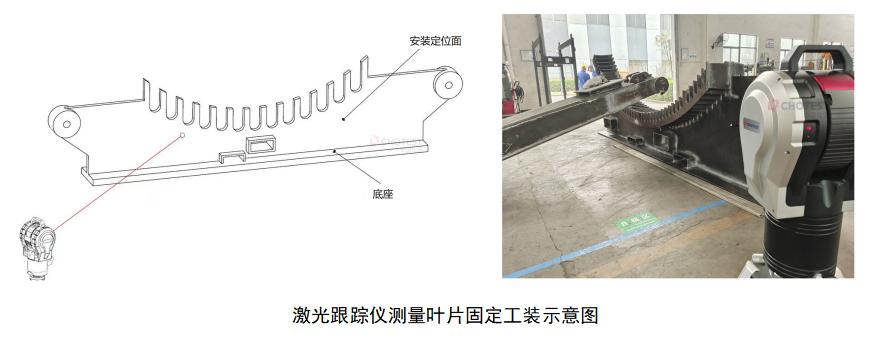

应用对象:叶片与轮毂对接、塔筒法兰平面度、机舱及塔筒垂直度检测。

核心痛点:也是体积大、难以移动,需现场高精度测量。

解决方案:GTS6800激光跟踪仪 + iProbe 6D探头。

优势:解决了几十米甚至上百米范围内的高精度空间定位问题,支持几何尺寸公差(GD&T)分析。

激光跟踪仪检测叶片与轮毂安装连接定位工作原理图

场景二:大型结构件与模具检测

应用对象:齿轮箱壳体、电机座、叶片模具、叶片运输工装。

解决方案:激光跟踪仪 + iScan Pro三维扫描仪。

优势:结合接触式测量与非接触式扫描,快速获取复杂曲面(如叶片模具)的3D形貌数据并与CAD模型比对。

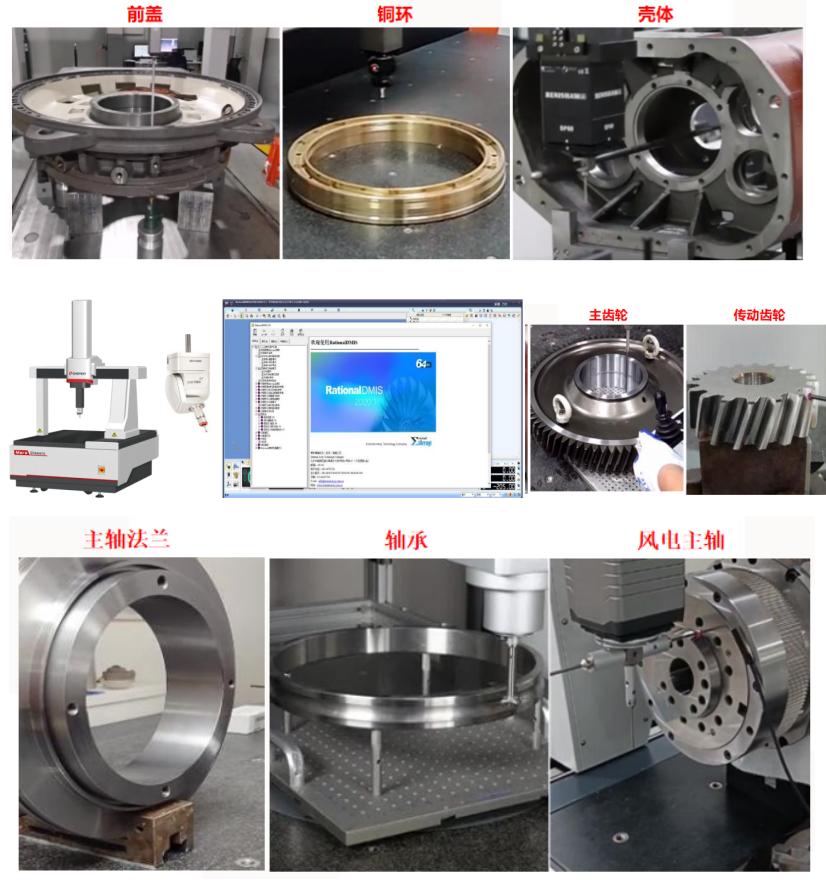

场景三:高精度核心零部件检测

应用对象:风电齿轮箱内部零部件(齿轮、前盖)、主轴法兰、轴承沟道。

解决方案:三坐标测量机 + Pantec探头 + Rational DMIS软件。

优势:针对复杂几何量(同轴度、平面度、齿形)提供微米级的高精度检测,一体式铸造结构保证稳定性。

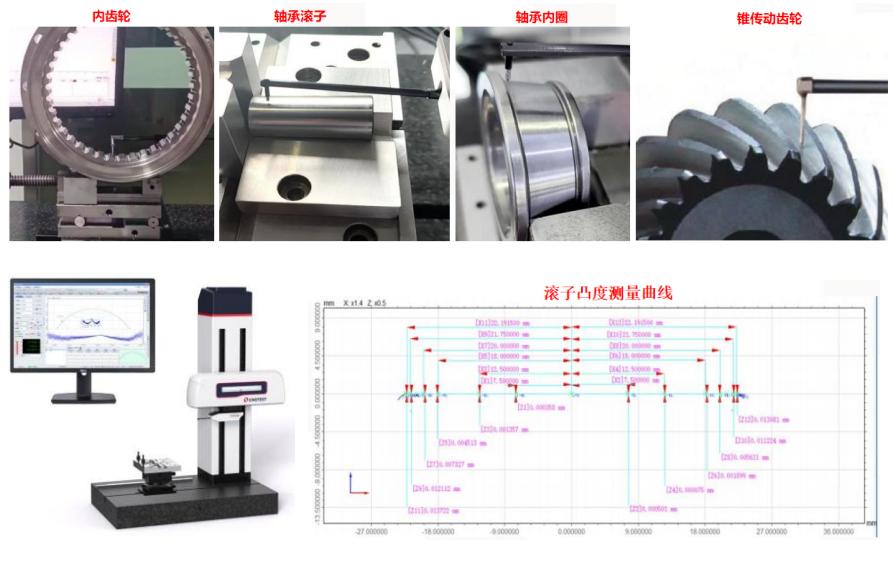

场景四:微观轮廓与表面质量检测

应用对象:齿轮倒角、齿廓、轴承滚子凸度及粗糙度。

解决方案:SJ58系列粗糙度轮廓扫描仪。

优势:纳米级分辨率,一次测量可同时分析轮廓度和粗糙度,具备自动找拐点功能。

场景五:小微零部件与紧固件批量检测

应用对象:螺栓螺纹、密封圈、制动片。

解决方案:Novator/VX系列闪测仪(影像仪)。

优势:"一键闪测",在大视场内快速定位,适合批量检测螺纹参数和密封件尺寸。

密封圈批量测量实拍图

场景六:量值溯源与在线测量(工艺控制)

量具校准:使用测长机对车间使用的通止规、卡尺、千分尺进行校准,确保量值统一。

在线检测:使用机床测头在加工中心上直接测量轴承和壳体,实现加工过程中的实时质量控制,减少废品率。

标题第四部分:结语

风电行业正处于高质量发展的关键期,从原材料到并网发电,每一个环节的尺寸精度都关乎风机的寿命与发电效率。从纳米级表面检测到百米级大型组装定位的一站式解决方案,助力中国风电制造企业降本增效,领跑全球。

注:本文内容基于中图仪器现有产品技术信息进行整理,文中产品参数与服务可能根据技术升级实时更新,具体以新标准为准。