在房地产市场调整与消费需求升级的双重压力下,定制家居行业面临业绩增长放缓与降本增效的迫切需求,数字化转型成为破解发展瓶颈的核心路径。某定制家居领军企业作为行业标杆,已形成多元化产业格局,全球门店超7000家,但其集团化管理过程中仍面临生产分散、数据不通、设备管控难等问题,亟需一套适配行业特性的一体化管控系统,实现集团与基地的高效协同。本文结合该企业的数字化转型实践,探讨工业物联网(IOT)系统在定制家居集团化生产中的应用路径与价值。

一、定制家居行业数字化转型的核心痛点

定制家居企业的生产模式具有多基地布局、设备种类繁杂、生产流程个性化强等特点,传统管理模式难以满足集团化管控需求,主要痛点集中在以下三方面:

1. 数据互通壁垒突出

各生产基地的设备监控系统多由设备厂家单独提供,仅能实现本地基础数据采集与监控,缺乏统一的数据标准与传输通道,集团与基地间数据双向流通不畅,形成 "信息孤岛",无法支撑集团层面的全局决策与协同调度。

2. 技术适配难度大

设备层面:生产设备种类多、品牌杂,通信协议不统一,数据采集与接入难度高,难以实现全量设备的集中监控;

管理层面:企业架构分散,多基地、多车间的管理模式缺乏统一管控中心,精细化管理策略难以落地;

性能层面:定制家居生产过程中数据采集频率高、存储周期长,对系统的实时性、数据存储能力与响应速度提出极高要求。

3. 精益化管理缺失

缺乏标准化的设备管理体系,设备运行状态、工艺参数、故障信息等数据难以有效整合分析,无法为生产优化、设备维护、质量管控提供科学依据,依赖人工经验的管理模式导致生产效率与产品质量稳定性不足。

二、集团化生产实时管控的解决方案

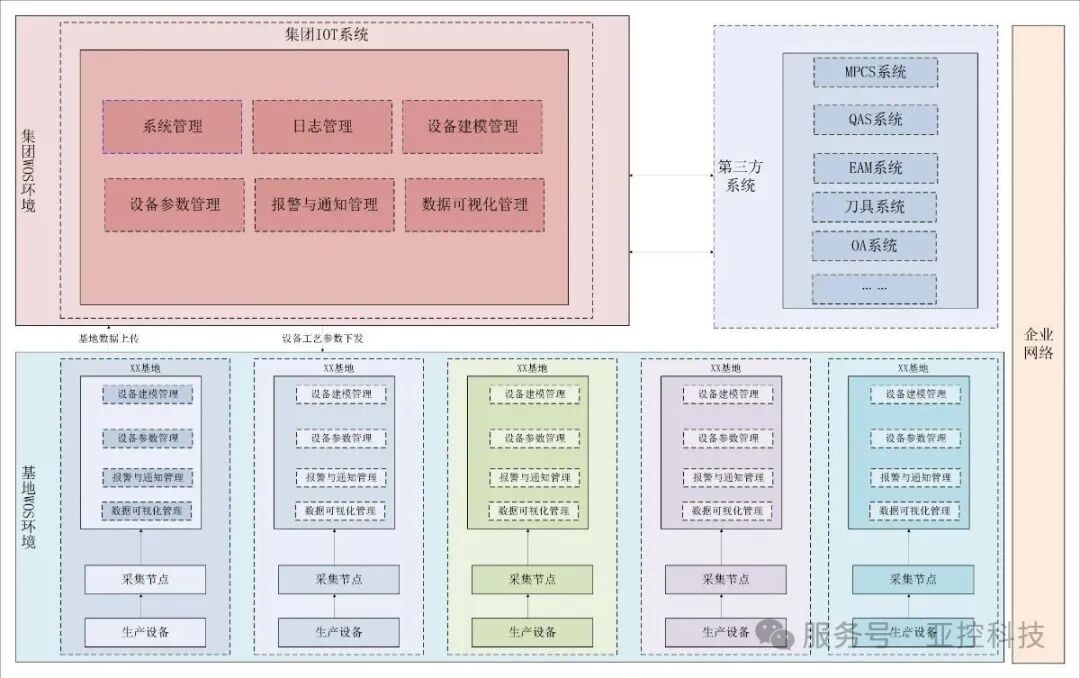

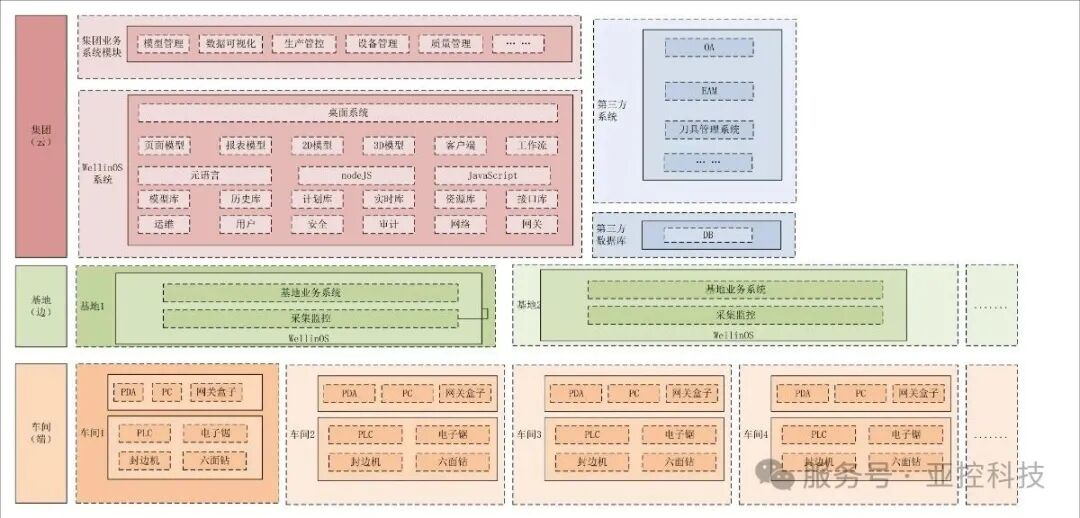

针对行业痛点,项目构建了基于 "云-边-端" 三级架构的全链路智能管控系统,通过技术创新与功能落地,实现集团化生产的集中管控与高效协同。

1. "云-边-端" 三级架构设计

系统采用分层协同架构,打通集团、基地、设备间的数据链路,形成 "集团管控、基地执行、设备反馈" 的闭环管理模式:

云端(集团层):搭建集团云中心,负责统筹数据收集、业务对接、工艺标准制定与全局监控,实现对各基地生产状态的实时掌控与统一调度;

边缘端(基地层):依托工业云操作系统实现分布式数据采集与本地存储,适配各基地的生产特性,保障数据采集的实时性与稳定性;

终端(设备层):生产设备作为数据采集终端,提供设备运行参数、工艺执行数据等基础信息,为上层管理提供数据支撑。

在硬件部署上,系统配备集团开发服务器、生产服务器,以及基地侧数据采集节点服务器、授权管理服务器等,分别支撑开发测试、正式运行、数据采集、权限管控等功能,确保系统稳定高效运行。

2. 核心技术突破

系统凭借四大关键技术,破解行业技术难题,筑牢数字化转型根基:

分布式可扩展架构:采用分布式设计,存储能力可横向扩展,支持多对一镜像,数据传输速度达千万级每秒,具备自动断线续传功能,轻松应对大规模设备数据采集需求;

设备模型集成及自主运维:支持设备模型高效复用,用户可快速生成采集设备或根据实际场景二次编辑模型,实现设备数据模型的快速升级,且不影响设备正常运行,大幅降低运维成本;

高效采集性能:单进程支持2万点每秒采集,最多可接入512个设备,支持多客户端连接,每个客户端可承载2万点数据采集,充分满足高频数据采集需求;

工业级数据存储:单机支持200万点容量,存储速度达40w/s,采用先进的数据压缩技术,压缩率达25%-95%;按车间/工厂分区存储数据,并建立分钟库、小时库、天库、月库的分层设计,兼顾存储效率与查询便捷性,同时开放数据端口供其他系统调用。

3. 核心功能模块落地

基于架构与技术支撑,系统落地全场景功能模块,实现从数据采集、监控预警到决策支持的全流程覆盖:

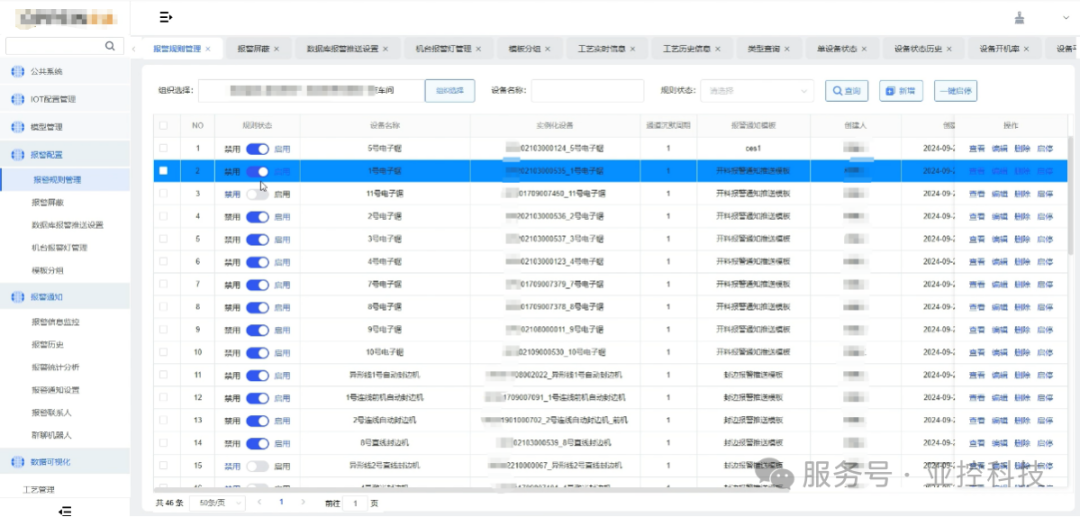

IOT配置模块:涵盖工厂结构、数采管理、设备建模、设备实例化等功能,用户可通过设备建模快速生成采集设备或二次编辑模型,高效适配不同生产场景;

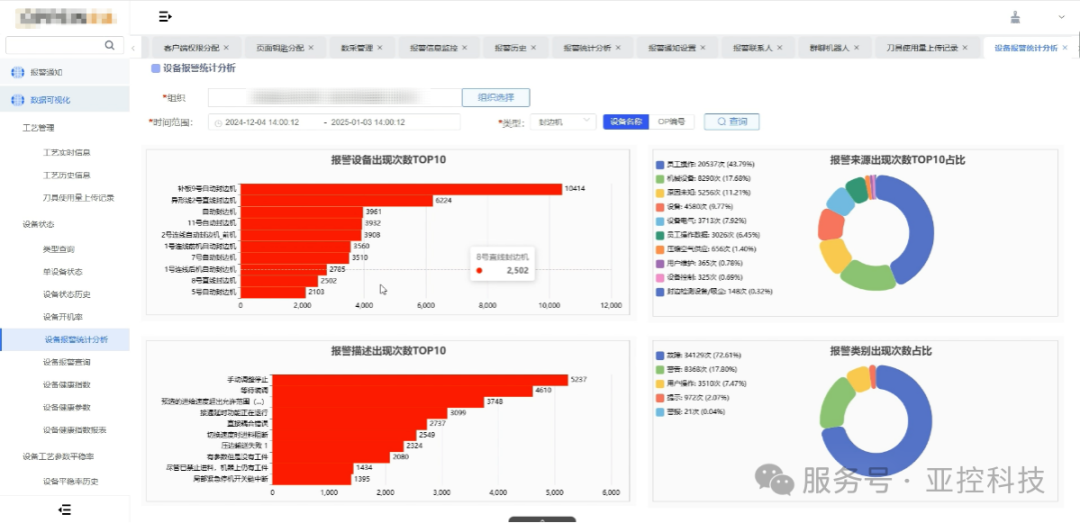

报警与通知模块:支持自定义报警规则,可选择监控对象、定义触发条件及报警级别,涵盖限值、偏差、离散、变化率等多种报警类型,实现异常情况的及时预警与通知;

数据传输通道模块:通过专业传输函数实现集团与基地间的双向数据传输,保障工艺参数下发、生产数据上传的高效稳定,为集团强管控提供技术支撑;

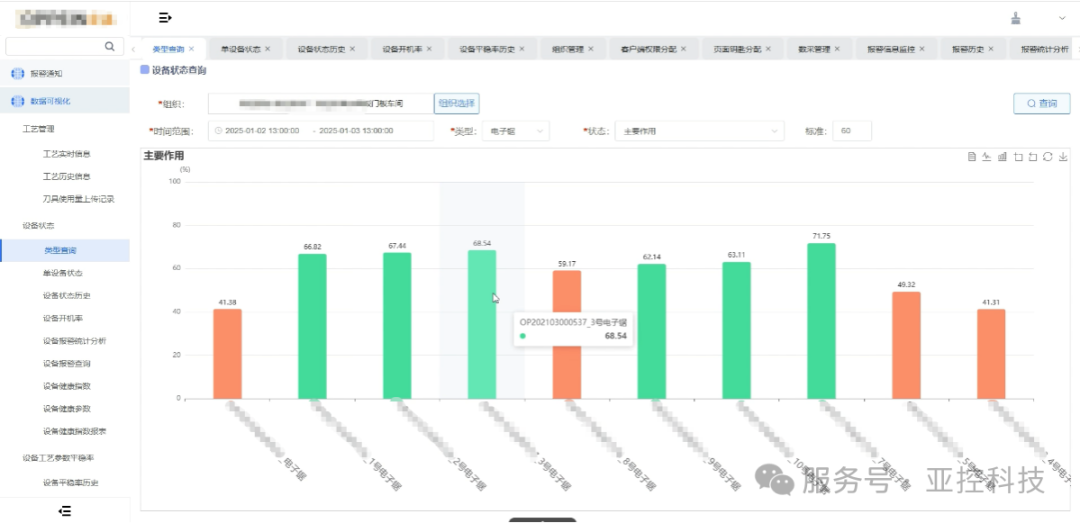

数据可视化模块:实时展示工艺参数、设备状态占比,精准计算设备综合效率(OEE)与开机率,以多指标对设备健康状态打分对比,高亮异常设备,助力重点管控与流程改善。

三、数字化转型的实践成效

系统上线后,从生产管控、设备管理、集团协同等多维度实现价值提升,为企业降本增效提供有力支撑:

1. 生产管控精准化

系统提供关键工艺数据实时支撑,实现生产过程的全程监控,质量异常时可快速追溯关键参数,提升问题处置效率;同时为生产计划制定与主机手考核提供数据依据,推动生产流程标准化与规范化。

2. 设备管理高效化

实现设备运行时间的闭环管理,精准拆分生产、空闲、故障等时间维度,为设备保养与故障处理流程优化提供方向;OEE数据为生产优化和计划保养提供科学依据,同时向设备管理系统(EAM)同步设备信息,减少人工记录工作量,提升数据准确性。

3. 报警优化靶向化

通过采集分析报警信息,统计高频报警设备与共性问题,为维修资源优化配置和设备改进提供数据支撑,提升维修措施的针对性与有效性,降低设备故障率。

4. 集团管控协同化

成功实现集团与基地间的双向数据流通,集团可全面监控各基地生产数据,统一制定工艺参数标准,打破管理分散的局面,实现全局协同优化,提升集团整体运营效率。

四、行业转型启示

定制家居行业的集团化生产实时管控实践,为同类行业数字化转型提供了宝贵经验:

架构适配是前提:"云-边-端" 三级架构能够有效解决多基地分散管理的痛点,实现数据的高效流通与集中管控,是集团化企业数字化转型的优选架构;

技术创新是核心:分布式存储、高效数据采集、设备模型复用等关键技术,能够破解行业特有的设备异构、数据量大、运维复杂等难题,为系统稳定运行提供保障;

需求导向是关键:功能模块需紧密对接生产管控、设备管理、集团协同等核心需求,将技术优势转化为实际运营效能,避免 "为数字化而数字化"。

未来,随着人工智能、大数据分析等技术与生产场景的深度融合,定制家居行业的数字化转型将向设备预测性维护、生产流程智能优化、供应链协同等方向延伸,为行业高质量发展注入新动能。