T600化学镀锡1.0 - 1.2um镀层厚度的工艺实

技术参数解读

在电子电镀领域,镀层厚度与可焊性、耐腐蚀性等指标密切相关。据分析,1.0 - 1.2um的镀层厚度通常能较好地满足IPC等相关行业标准。对于可焊性而言,该厚度范围能提供足够的焊料润湿面积和反应层,从而确保良好的焊接效果。在普通PCB应用中,这一厚度可以保证基本的电气连接可靠性。而在高可靠性产品方面,如航空航天、医疗电子等领域,该厚度也有助于提高焊点的稳定性和长期可靠性。

然而,控制镀层厚度在1.0 - 1.2um范围内通常需要克服一些常见挑战。例如,镀液成分的均匀性、温度和电流的稳定性等因素都会对镀层厚度产生影响。微小的参数波动可能导致镀层厚度超出预期范围,进而影响产品性能。

药水体系分析

甲基磺酸体系和硫酸体系在化学镀锡中各有特点。甲基磺酸体系具有较好的稳定性,对设备的腐蚀性较小,能在较宽的pH和温度范围内保持相对稳定。其沉积速率相对较慢,但镀层质量较高,表面平整度好。硫酸体系的沉积速率较高,成本相对较低,但稳定性较差,对设备的腐蚀性较强,且废水处理复杂度较高。

T600采用甲基磺酸、硫酸复合体系,可能旨在平衡沉积速率、稳定性和成本等多项技术或工艺指标。通过两者的结合,可以在保证一定沉积速率的同时,提高镀液的稳定性,降低成本和废水处理难度。

工艺适配性与应用经验

基于数10条生产线的应用优化经验,在将T600工艺应用于卷对卷、水平线、垂直生产线等不同设备时,需要考量多个关键参数。温度方面,不同设备的散热情况不同,需要根据实际情况调整镀液温度以确保镀层质量。pH值的调整也很关键,它会影响镀液的稳定性和沉积速率。搅拌方式和强度的选择也需要根据设备特点进行优化,以保证镀液成分的均匀分布。

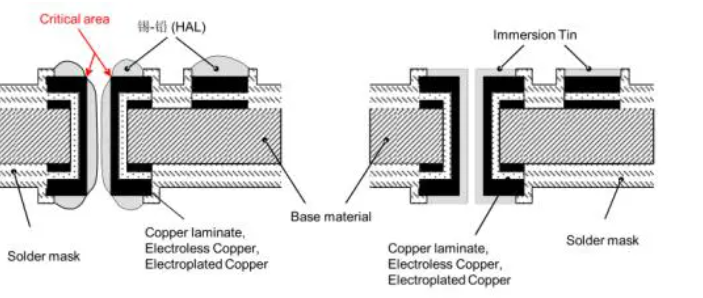

在应对塞孔、高纵横比通孔等复杂结构时,可能面临镀液难以充分进入孔内、镀层厚度不均匀等挑战。解决方案思路可能涉及优化镀液配方,提高镀液的渗透能力;调整搅拌方式,增强孔内镀液的流动;以及采用脉冲电镀等特殊技术,改善镀层的沉积效果。

关键技术点客观讨论

锡须的产生机理主要与镀层内应力、晶粒结构等因素有关。当镀层内部存在较大的应力时,会促使锡原子沿着晶界或晶格缺陷迁移,形成锡须。T600的防锡须设计可能从多个方面着手。例如,通过精确控制镀层内应力,减少应力集中点;优化晶粒结构,使晶粒更加细小均匀,降低锡原子的迁移通道;还可能涉及中间层设计,在镀层与基底之间设置缓冲层,缓解应力传递。

去离子技术可以去除镀液中的杂质离子,减少杂质对镀层质量的影响,同时有助于维持镀液的稳定性,延长药水寿命。抗氧化技术则可以防止镀液中的金属离子被氧化,保持镀液的活性,从而保证镀层的品质。

适用场景与局限性分析

T600化学镀锡工艺最可能发挥优势的应用领域包括高密度互联HDI板、需要高可靠性免焊的领域等。在这些领域中,其防锡须效果好、适用于复杂结构和细线路的特点能够得到充分体现。

然而,该工艺也存在一些潜在的适用边界或需要用户自行验证的工艺条件。例如,其对特定阻焊材料的兼容性可能需要进一步验证,不同的阻焊材料可能会与镀液发生反应,影响镀层质量。在极高纵横比下的极限能力也需要实际测试,虽然产品适用于高纵横比通孔,但在极端情况下的性能表现可能存在差异。