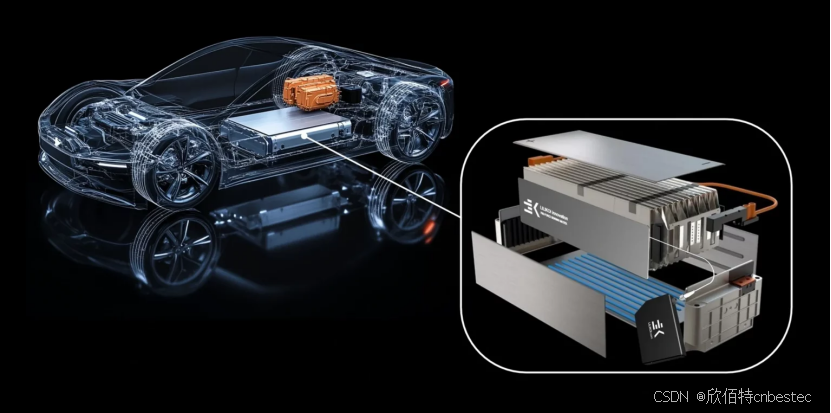

LILIKOI FBG矩阵力传感器:EV电池管理与测试的光纤传感解决方案

电动汽车发展中,软包电芯电池包因轻量化、高灵活性成为优选,但其内部压缩力精准管控是保障电池性能与安全的关键难题。LILIKOI 依托光纤布拉格光栅(FBG)技术,推出LILIKOI FBG矩阵力传感器,采用超薄平板与多点传感布局,为EV电池包的测试验证与实时管理提供高精度力-温同步感知能力,支持高能量密度设计、快充优化及热失控风险防控。

一、内部压缩力:软包电芯电池包性能与安全的核心要素

精准管控电芯间内部压缩力,是平衡电池能量密度与安全性的关键,最优压缩力可实现四大核心效果:

- 保障机械稳定性,防止电芯过度膨胀变形,降低内部短路风险;

- 提升散热效率,让电芯与冷却机构紧密接触,避免局部过热;

- 优化电化学性能,通过均匀压力分布促进电解质离子传输,保证充放电循环一致性;

- 延长电池寿命,减少电芯机械疲劳,提升电动汽车整体可靠性。

而电池老化、温度波动、充放电循环会改变电芯厚度,使压缩力的持续监测与调整成为一项复杂的工程挑战。

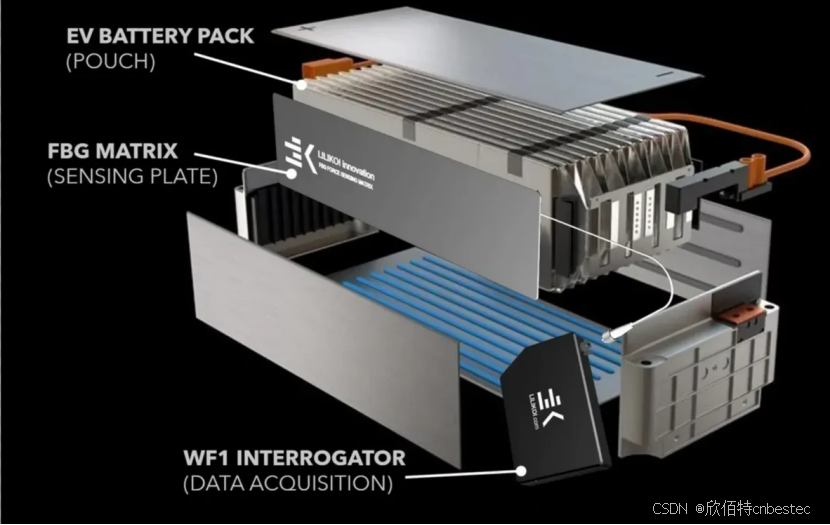

二、 LILIKOI FBG矩阵力传感器 :EV电池管理与测试的核心支撑能力

LILIKOI FBG矩阵力传感器为超薄矩阵式FBG传感阵列压力传感器,基于FBG技术固有的耐高温、抗电磁干扰及实时温度补偿特性,为EV电池包全生命周期提供多维支持:

- 支持动态电池管理:持续采集电芯间压力数据,辅助电池管理系统(BMS)维持合理压缩状态,减缓结构退化;

- 辅助早期故障识别:捕捉压力异常变化,为电芯肿胀、电解液泄漏等潜在问题提供预警信号;

- 助力快充策略优化:结合力与温度实时反馈,BMS可在安全压力范围内动态调节充电参数,缓解快充应力;

- 实现力-热双参量监测:同步获取压缩力与温度分布,为热管理决策提供更全面依据;

- 提升制造与测试一致性:在组装阶段验证电芯堆叠对齐精度,在测试阶段为电池包结构设计提供实测数据支撑。

三、技术落地:推动EV电池包设计的创新探索

- LILIKOI FBG矩阵力传感器的集成,有助于在保障安全的前提下探索更高能量密度的电池包设计,并为热失控风险识别提供额外数据维度;

- 该传感器与先进电池管理策略协同,可为提升电动汽车续航表现、充电效率及运行安全性提供技术参考;

- 作为FBG光纤传感技术在新能源领域的应用案例,为下一代EV电池包的研发提供了新的力-热感知手段。

欢迎关注 "欣佰特科技 " ,持续为大家带来 "具身智能领域 "前沿技术及应用!详情可邮件咨询++++sales@cnbestec.com++++