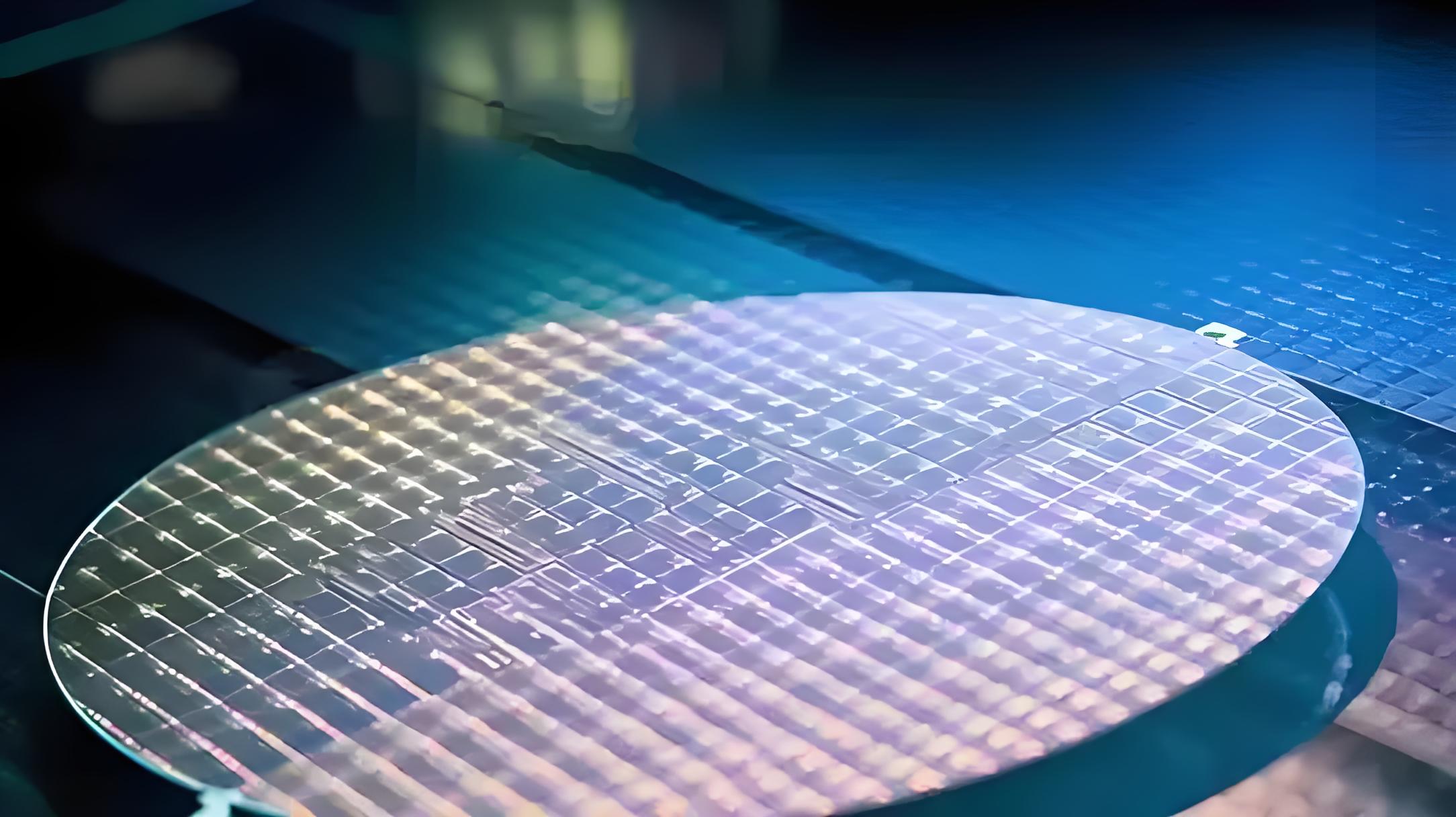

在半导体制造的核心生产环节,晶圆片平面度检测是把控产品质量、保障产线连续高效运转的关键一环。光子精密 PDM-050 激光位移传感器针对半导体制造企业的晶圆片检测需求,量身打造专业检测方案,精准破解行业检测痛点,成为半导体产线工业检测的优质适配选择。

一、检测背景:半导体产线的高精度高速检测刚需

本次合作客户为半导体制造生产企业,在晶圆片生产质检环节,需完成 2mm 厚硅片的多层重叠检测,核心要求明确:检测精度需达 0.02mm、检测速度 5KHz,同时检测设备需适配产线节奏,保障生产线不间断连续作业,为半导体产品的高质量量产筑牢质检防线。

二、核心痛点:晶圆片检测的三大行业难题

半导体晶圆片的材质与检测要求,让传统检测方案难以适配,核心痛点集中在三方面:

-

测量稳定性受表面特性制约:晶圆片呈镜面反光特性,即便其复杂表面也易产生反光干扰,为检测带来不确定性,对测量数据的稳定性形成挑战;

-

海量数据考验处理能力:晶圆片全表面扫描过程中会产生海量检测数据,对配套数据处理软件的兼容性、硬件的计算处理能力均提出严苛要求;

-

高精度与高速检测难以兼顾:传统检测方案的性能上限不足,无法同时满足 0.02mm 高精度、5KHz 高速检测的双重核心需求,成为制约产线效率的质检瓶颈。

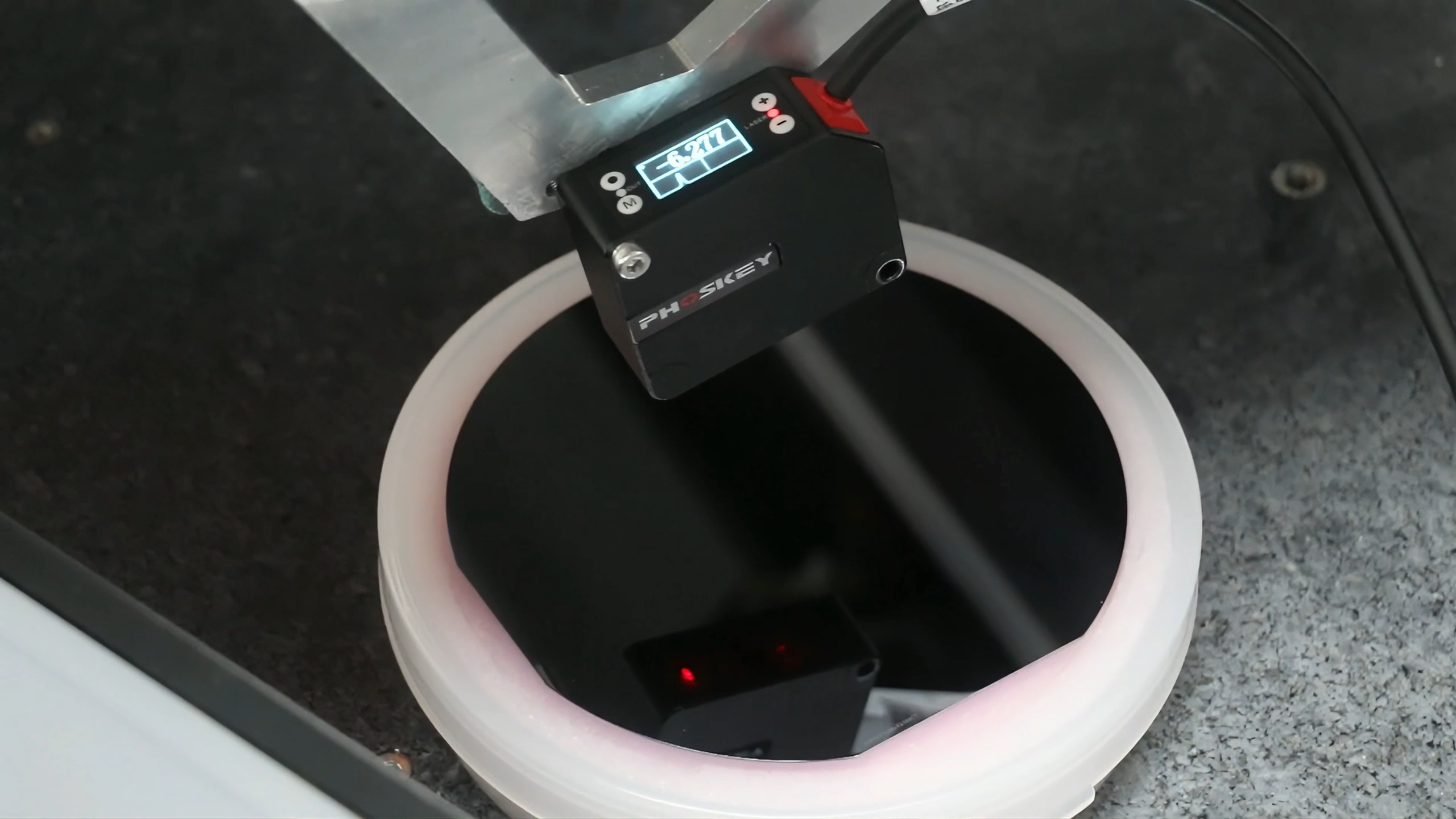

三、定制化解决方案:PDM-050 精准匹配半导体检测需求

针对客户的检测需求与行业痛点,光子精密量身打造以 PDM-050 激光位移传感器为核心的专业检测方案,从硬件性能到软件配套,实现检测能力的全方位适配。硬件端采用 PDM-050 激光位移传感器,其核心性能参数精准匹配产线要求:检测距离 50mm、量程 ±10mm,采样频率覆盖 100-5000Hz,线性度 ±0.05% F.S.,可充分满足高速、高精度的检测需求;软件端搭配专用 PD-Navigator 软件,实现检测数据的精准反馈与全流程轻松管理。

专属检测安装与作业流程:将 PDM-050 传感器以倾斜角度安装于晶圆片上方,传感器沿预定路径对晶圆表面进行全域扫描,快速捕捉晶圆表面一系列点位的三维坐标数据,同时实时采集硅片厚度数据,并同步传输至上位机,形成从数据采集到传输的完整检测链路,保障检测流程的高效性与数据的完整性。

四、实施成果:四大核心突破,全面赋能产线升级

PDM-050 激光位移传感器检测方案落地后,不仅完美解决客户的晶圆片检测难题,更从精度、可视化、稳定性、集成性等多维度实现突破,为产线带来全方位升级:

-

检测精度再超预期:实际检测精度达 10μm,远超客户 0.02mm 的要求标准,可精准识别晶圆片平面度偏差,从质检端严格把控产品质量;

-

检测状态实时可视化:通过专用软件实现检测数据与设备状态的实时呈现,可快速定位晶圆片生产中的故障点位,大幅提升问题排查与处理效率;

-

复杂环境下性能稳定:无惧晶圆片镜面反光等复杂检测环境干扰,设备可稳定持续工作,检测结果始终保持准确一致,为产线连续作业提供坚实保障;

-

适配产线集成需求:设备采用紧凑轻量化设计,可轻松融入半导体生产线的布局与作业流程,大幅提升产线整体的可控性与生产效率。