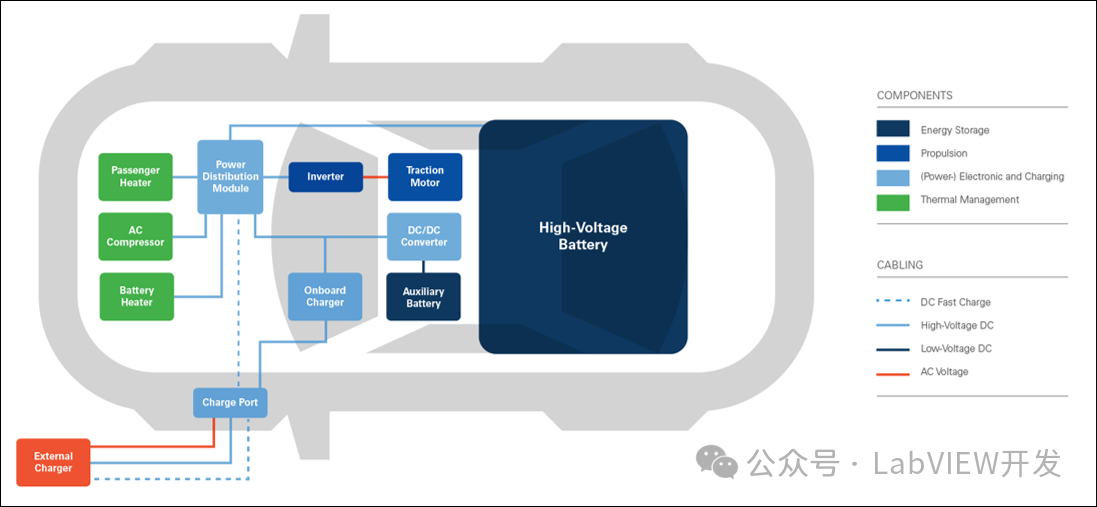

介绍了如何利用LabVIEW开发汽车逆变器(包括功率板和控制板)的自动测试设备(ATE),实现对额定800V电压、300A电流的逆变器进行功能测试。系统通过CAN2.0通讯协议,实现电机控制、温度传感器监测、电压校验和传感器信号校准等功能,为后续的EOL测试打下基础。

1. 工作原理

该测试系统的工作原理是通过LabVIEW软件控制硬件设备,实现对逆变器的全面功能测试。具体测试内容包括:通过CAN命令对逆变器进行控制和状态读取,逐步增加母线电压并校验,检测两路电机的输出性能,以及温度传感器的监测和校准。系统能够自动执行这些测试任务并记录结果,确保逆变器在出厂前的性能符合设计要求。

2. 硬件型号

-

计算机:用于运行LabVIEW程序和控制整个测试系统。

-

CAN接口卡:如NI USB-8502,用于与逆变器进行CAN2.0通讯。

-

电源供应器:额定800V,300A的直流电源,用于模拟实际工作环境。

-

数据采集卡(DAQ):如NI PXIe-6363,用于采集电压、电流和温度传感器的数据。

-

电子负载:用于模拟电机负载,进行两路电机输出测试。

-

温度传感器:如K型热电偶,用于温度监测。

-

电压和电流传感器:用于检测和校准电压电流信号。

3. 软件功能

-

系统初始化:设置测试参数,初始化硬件设备。

-

CAN通讯控制:发送和接收CAN命令,实现逆变器的控制和状态监测。

-

母线电压校验:逐步增加母线电压,从0V开始以100V步长增加,监测电压变化和逆变器响应。

-

电机输出测试:检测两路电机的输出性能,包括转矩和速度。

-

温度传感器检测和校准:读取温度传感器数据,进行校准和异常值检测。

-

数据记录与报告生成:实时记录测试数据,生成测试报告,方便后续分析和追溯。

4. 注意事项

-

安全性:由于涉及高压高电流测试,必须确保测试环境的安全性,操作人员应经过专业培训。

-

精确校准:定期对电压、电流和温度传感器进行校准,确保测试数据的准确性。

-

电磁干扰:高功率测试环境中容易产生电磁干扰,需采取屏蔽措施减少对测试结果的影响。

-

软件健壮性:LabVIEW程序应具有良好的错误处理机制,确保在异常情况下能够安全停止测试并保存数据。

5. LabVIEW 开发的测试案例

5.1 系统初始化

-

打开LabVIEW并创建一个新的项目。

-

在项目中添加所需的虚拟仪器(VI),包括CAN接口初始化、电源初始化、DAQ初始化等。

-

设置全局变量和系统参数,如逆变器型号、测试电压范围、步长等。

5.2 CAN通讯控制

-

使用NI-CAN库创建CAN通讯VI。

-

配置CAN接口参数,包括波特率、通道等。

-

实现CAN命令发送和接收VI,用于与逆变器进行通讯。

-

编写状态监测和控制VI,通过CAN命令读取逆变器状态并发送控制指令。

5.3 母线电压校验

-

创建电源控制VI,通过DAQ控制直流电源输出电压。

-

设计逐步增加电压的逻辑,从0V开始以100V步长增加,直到额定电压。

-

在每个电压步长下,读取逆变器的响应数据并进行校验。

5.4 电机输出测试

-

使用电子负载模拟电机负载,编写负载控制VI。

-

通过CAN命令控制逆变器输出,检测两路电机的转矩和速度。

-

记录电机输出数据,并与预期值进行对比分析。

5.5 温度传感器检测和校准

-

创建温度传感器读取VI,读取K型热电偶的数据。

-

编写校准算法,将传感器数据转换为实际温度值。

-

实现异常值检测逻辑,识别和处理传感器故障或异常数据。

5.6 数据记录与报告生成

-

设计数据记录VI,实时保存测试数据到文件中。

-

创建报告生成VI,按照预设格式生成测试报告,包括测试时间、参数、结果等。

-

实现数据可视化功能,提供图表和曲线展示测试过程和结果。

通过以上步骤,可以使用LabVIEW构建一个完整的汽车逆变器功能测试系统,满足实际测试需求并确保产品质量。