01. 系统总体技术架构

1.1 系统架构设计理念

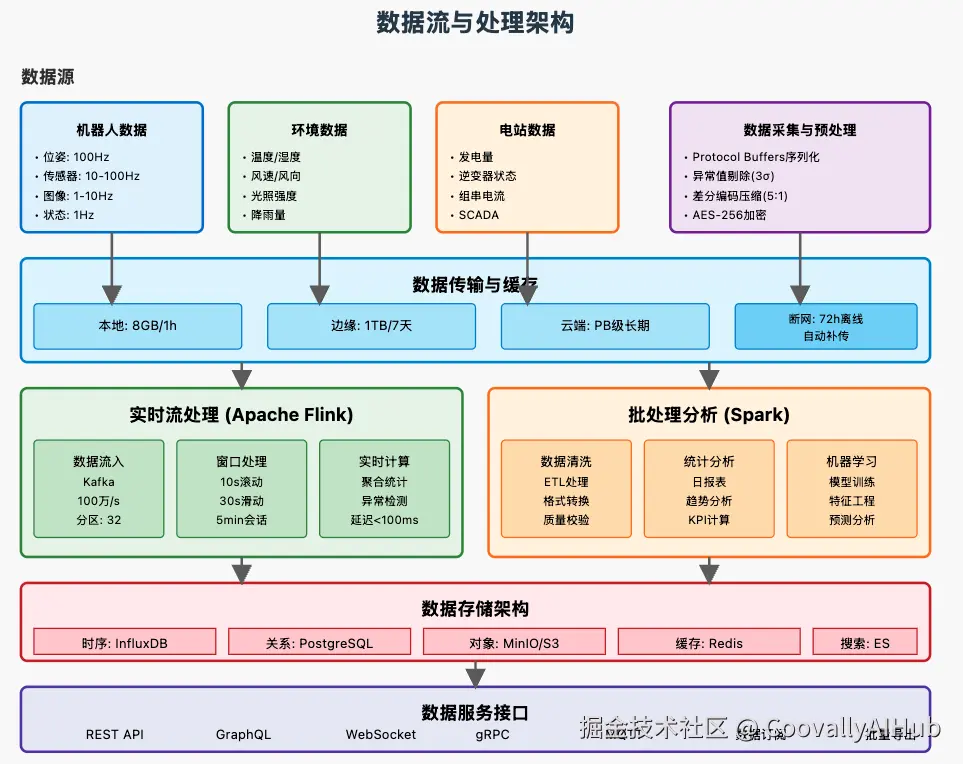

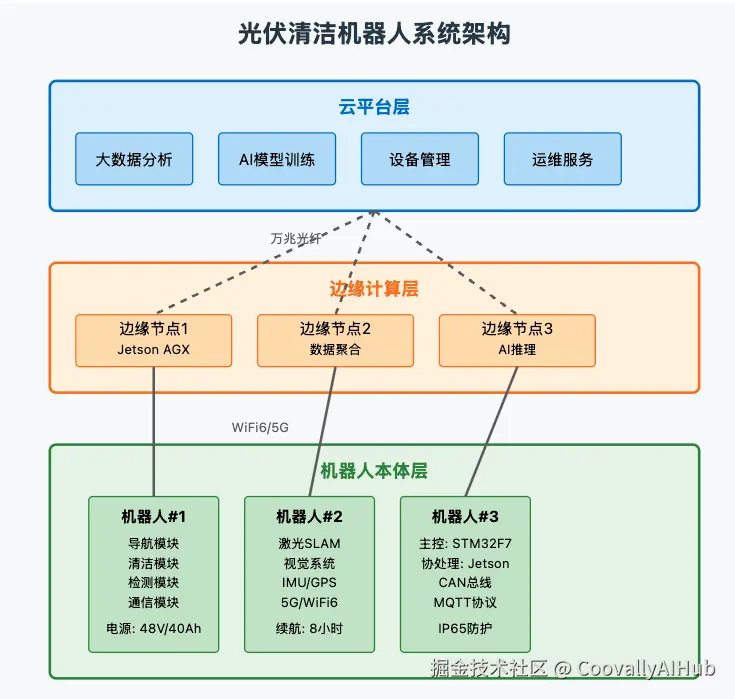

光伏清洁机器人系统采用分布式多层架构设计,整体架构基于云-边-端协同计算模型构建。系统最底层为机器人本体,作为执行端负责清洁作业和数据采集;中间层为边缘计算节点,部署在电站现场,承担实时数据处理和局部决策功能;顶层为云平台,提供全局管理、大数据分析和AI模型训练服务。这种架构设计确保了系统在网络中断情况下仍能保持基本运行能力,同时通过边缘计算减少了数据传输延迟,提高了系统响应速度。

架构设计遵循高可用性原则,在关键节点采用冗余设计。每个边缘计算节点能够管理5-10台机器人,当某个节点故障时,其管理的机器人可自动切换到备用节点。云平台采用微服务架构,各服务模块独立部署,支持弹性扩展。系统通信采用MQTT协议,消息队列支持百万级并发连接,单条消息延迟控制在100毫秒以内。

1.2 技术性能指标体系

系统核心性能指标设计充分考虑了光伏电站的实际运维需求。机器人单体日清洁能力达到10000平方米,按照标准光伏组件尺寸1956×992毫米计算,相当于每天可清洁约5000块组件。清洁速度设定为0.5米/秒,这个速度是在保证清洁质量和设备稳定性之间找到的最优平衡点。在这个速度下,单块组件的清洁时间约为4秒,清洁效率相比人工提升了300%以上。

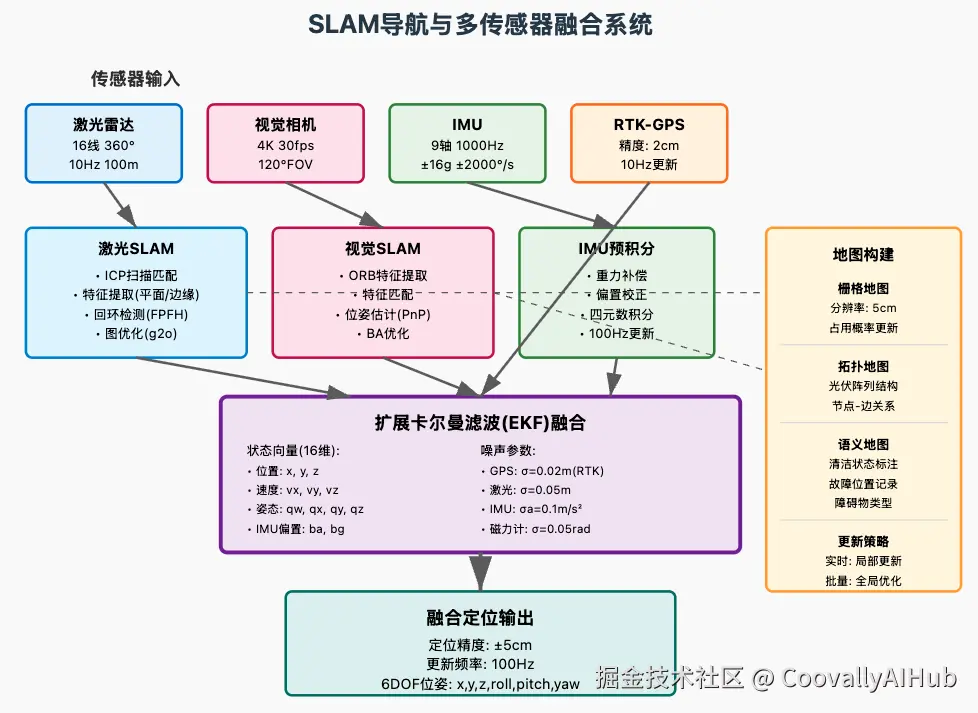

定位精度要求达到±5厘米,这个精度等级能够确保机器人准确沿着光伏组件边缘行进,避免碰撞或遗漏清洁区域。系统采用RTK-GPS与激光SLAM融合定位技术,RTK-GPS提供厘米级全局定位,激光SLAM提供毫米级相对定位,两者通过扩展卡尔曼滤波算法融合,实现全天候高精度定位。在GPS信号弱或无信号区域,系统自动切换到纯SLAM模式,定位精度降级到±10厘米,仍能满足作业要求。

02. 机器人本体技术方案

2.1 机械结构设计与实现

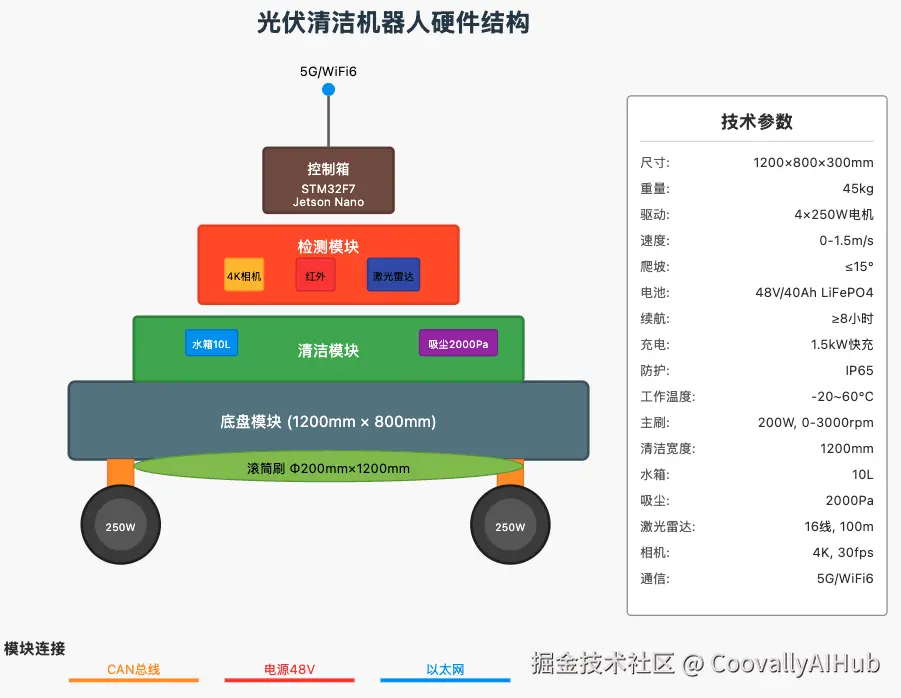

机器人本体采用模块化设计理念,整体结构分为底盘模块、清洁模块、检测模块和控制模块四大部分。底盘采用四轮独立驱动方案,每个驱动轮配备功率250瓦的无刷直流电机,电机额定转速3000转/分钟,通过1:30的行星齿轮减速器,输出扭矩达到24牛·米。这种配置使机器人能够爬上15度的斜坡,适应各种地形的光伏电站。

悬挂系统是机器人适应复杂地形的关键。采用独立悬挂设计,每个轮子配备行程±50毫米的弹簧减震器,弹簧刚度50牛/毫米,阻尼比0.7。悬挂系统集成了主动高度调节功能,通过伺服电机驱动丝杆机构,可实现±30毫米的高度调节。当检测到地形起伏时,控制系统会根据IMU数据和激光雷达点云,计算最优的车身姿态,动态调整各轮悬挂高度,保持清洁模块与光伏板表面的恒定距离。

清洁模块采用复合清洁方式,主刷采用直径200毫米、长度1200毫米的滚筒刷,刷毛材质为尼龙6,毛丝直径0.3毫米,密度每平方厘米120根。滚筒刷由200瓦无刷电机驱动,转速0-3000转/分钟无级可调。刷毛与光伏板表面的压力通过气压缸调节,压力范围5-20牛,确保既能有效清除污染物,又不会损伤组件表面的减反射涂层。清洁模块还配备了喷水系统,水箱容量10升,采用超声波雾化喷嘴,雾化粒径50-100微米,每分钟耗水量可控制在50-200毫升之间。

2.2 驱动与动力系统

动力系统采用48伏磷酸铁锂电池组,容量40安时,能量密度140瓦时/千克。电池组由16串磷酸铁锂电芯组成,单体电芯容量2.5安时,标称电压3.2伏。电池管理系统(BMS)采用主动均衡技术,均衡电流达到1安培,确保各电芯电压差异控制在20毫伏以内。BMS实时监测电池温度、电压、电流等参数,具备过充、过放、过流、过温保护功能。在环境温度25度条件下,电池组可支持机器人连续工作8小时以上。

充电系统支持两种模式,接触式充电功率达到1.5千瓦,充电电流可达30安培,从20%充到80%仅需1.2小时。充电接口采用防水设计,防护等级IP67,配备自动对接机构,对接精度要求±10毫米。无线充电作为备选方案,采用磁共振式无线电能传输技术,工作频率85千赫兹,传输功率500瓦,传输效率85%以上,充电距离可达100毫米。

机器人还集成了能量回收系统,在下坡或制动时,驱动电机切换为发电模式,将动能转换为电能回充电池。能量回收系统的控制策略根据电池SOC、坡度、速度等参数动态调整回收强度。在15度下坡时,能量回收功率可达200瓦,回收效率约70%。通过能量回收,可将续航时间延长10-15%。

2.3 传感器系统集成

传感器系统是机器人感知环境的基础,采用多传感器融合方案提高感知的准确性和鲁棒性。激光雷达选用16线激光雷达,垂直视场角30度,水平视场角360度,测距精度±2厘米,最大测距100米,扫描频率10赫兹。激光雷达安装在机器人顶部,高度1.2米,能够完整扫描周围环境,生成三维点云数据。

视觉系统包括前视相机、后视相机和清洁检测相机。前视相机采用1200万像素CMOS传感器,配备120度广角镜头,用于视觉SLAM和障碍物检测。清洁检测相机采用4K分辨率工业相机,配备偏振滤镜减少反光干扰,用于清洁前后效果对比和缺陷检测。相机数据通过千兆以太网传输到处理单元,图像处理延迟控制在50毫秒以内。

惯性测量单元(IMU)采用9轴MEMS传感器,包含三轴加速度计、三轴陀螺仪和三轴磁力计。加速度计量程±16g,分辨率0.001g;陀螺仪量程±2000度/秒,零偏稳定性0.01度/小时;磁力计量程±4900微特斯拉,分辨率0.3微特斯拉。IMU数据更新频率1000赫兹,通过SPI接口与主控制器通信。IMU数据主要用于姿态估计和短时定位,在GPS信号丢失时提供位置推算。

03. 导航定位技术实现

3.1 SLAM算法实现细节

激光SLAM算法基于图优化框架实现,采用扫描匹配和回环检测相结合的方式构建地图。扫描匹配使用改进的ICP(迭代最近点)算法,在原始ICP基础上加入了点云法向量约束和动态阈值调整机制。算法首先对激光点云进行预处理,包括去除离群点、下采样和特征提取。特征提取采用曲率分析方法,将点云分为平面点和边缘点两类,平面点权重设为1.0,边缘点权重设为2.0,提高了匹配的准确性。

扫描匹配的收敛条件设定为位置变化小于1毫米且角度变化小于0.1度,或迭代次数达到50次。为提高计算效率,采用KD树加速最近邻搜索,将搜索复杂度从O(n²)降低到O(nlogn)。在实际运行中,单帧点云包含约2000个点,扫描匹配耗时控制在20毫秒以内,满足10赫兹的实时性要求。

回环检测采用基于描述子的方法,为每个关键帧提取FPFH(快速点特征直方图)描述子,描述子维度33维。通过计算描述子之间的欧氏距离判断是否存在回环,阈值设为0.3。当检测到回环时,触发全局优化,使用g2o图优化框架进行位姿图优化。优化目标函数包含里程计约束和回环约束两部分,里程计约束权重设为1.0,回环约束权重设为10.0,确保回环闭合的准确性。

3.2 多传感器融合定位

多传感器融合采用扩展卡尔曼滤波(EKF)框架,状态向量包含位置(x, y, z)、速度(vx, vy, vz)、姿态四元数(qw, qx, qy, qz)和IMU偏置(加速度偏置和陀螺仪偏置),共16维。系统模型基于IMU的运动学方程建立,观测模型包含GPS位置观测、激光里程计观测和磁力计航向观测。

EKF预测步骤以IMU数据为输入,更新频率100赫兹。IMU加速度数据首先进行重力补偿和偏置校正,然后转换到导航坐标系进行积分得到速度和位置。陀螺仪数据用于更新姿态四元数,采用一阶龙格-库塔方法进行四元数积分。过程噪声协方差矩阵Q根据IMU的噪声特性设定,加速度噪声标准差0.1米/秒²,陀螺仪噪声标准差0.01弧度/秒。

更新步骤融合GPS、激光里程计和磁力计数据。GPS数据更新频率10赫兹,位置观测噪声标准差在RTK固定解时为0.02米,浮点解时为0.5米,单点定位时为2米。激光里程计更新频率10赫兹,位置观测噪声标准差0.05米,角度观测噪声标准差0.001弧度。磁力计更新频率20赫兹,航向观测噪声标准差0.05弧度。融合算法根据各传感器的噪声特性自适应调整卡尔曼增益,确保状态估计的最优性。

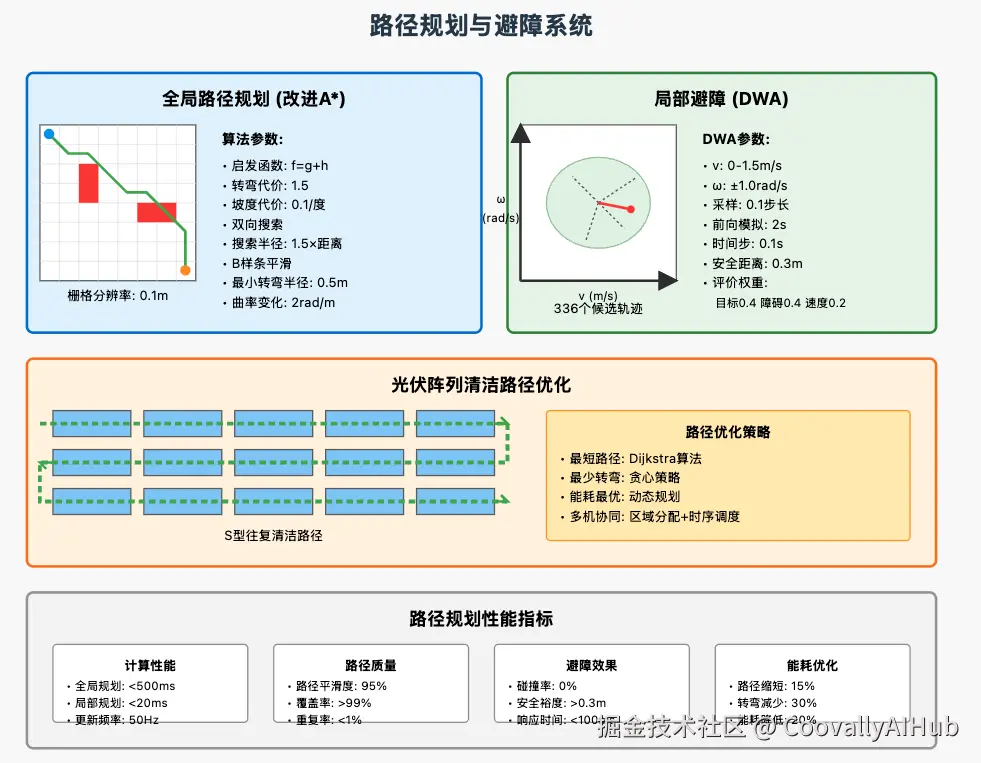

3.3 路径规划与避障

全局路径规划采用改进的A算法,在标准A基础上增加了多目标优化和动态权重调整。地图栅格分辨率设为0.1米,每个栅格存储占用概率、清洁状态和地形信息。启发函数不仅考虑欧氏距离,还加入了转弯代价和地形代价。转弯代价系数设为1.5,意味着每次90度转弯相当于增加1.5米的路径长度。地形代价根据坡度计算,坡度每增加1度,代价系数增加0.1。

路径搜索采用双向搜索策略,从起点和终点同时搜索,当两个搜索树相遇时得到完整路径。为避免搜索空间爆炸,设置了搜索范围限制,最大搜索半径为目标距离的1.5倍。路径平滑采用三次B样条曲线拟合,控制点间隔1米,确保路径的连续性和可执行性。生成的路径满足机器人的运动学约束,最小转弯半径0.5米,最大曲率变化率2弧度/米。

局部避障采用动态窗口法(DWA),在速度空间中搜索最优控制指令。速度窗口根据机器人的加速度限制确定,线速度范围0-1.5米/秒,角速度范围-1.0到1.0弧度/秒。采样分辨率为线速度0.1米/秒,角速度0.1弧度/秒,共产生16×21=336个候选轨迹。每条轨迹前向模拟2秒,时间步长0.1秒。

轨迹评价函数包含三个部分:目标航向得分、障碍物距离得分和速度得分,权重分别为0.4、0.4和0.2。目标航向得分衡量轨迹终点朝向目标的程度;障碍物距离得分确保与障碍物保持安全距离,安全距离阈值0.3米;速度得分鼓励机器人保持较高速度。评价函数经过归一化处理,取值范围0-1,选择得分最高的轨迹作为执行指令。

04. 智能清洁技术实现

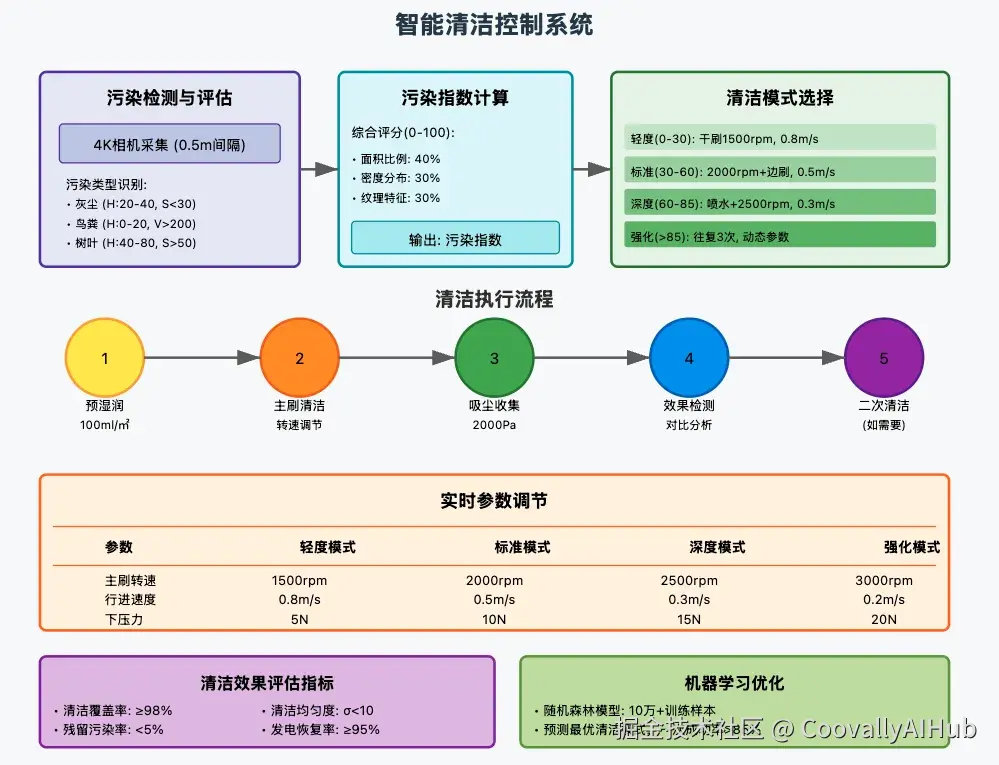

4.1 污染检测与分类

污染检测系统基于计算机视觉技术,通过分析光伏板表面图像识别污染类型和程度。图像采集使用4K分辨率工业相机,焦距12毫米,工作距离0.5米,视场角覆盖1.2米×0.9米,刚好对应一块标准光伏组件。相机配备偏振滤镜,偏振角度可电控调节,范围0-180度,用于消除玻璃表面反光。图像采集触发方式为编码器触发,每前进0.5米采集一张图像,确保图像之间有适当重叠。

污染检测算法首先进行图像预处理,包括去噪、增强和颜色空间转换。去噪采用双边滤波,空间域标准差5像素,灰度域标准差20。图像增强使用自适应直方图均衡化,提高局部对比度。颜色空间从RGB转换到HSV,因为HSV空间更适合描述污染物的颜色特征。在HSV空间中,灰尘的色调范围20-40,饱和度小于30;鸟粪的色调范围0-20,明度大于200;树叶等有机物的色调范围40-80,饱和度大于50。

污染程度量化采用多特征融合方法。首先计算污染面积比例,即污染像素数占总像素数的百分比。然后计算污染密度分布,将图像划分为10×10的网格,统计每个网格的污染程度。接着分析污染物的纹理特征,使用灰度共生矩阵提取对比度、相关性、能量和同质性四个纹理参数。最后通过加权求和得到综合污染指数,范围0-100,其中面积比例权重0.4,密度分布权重0.3,纹理特征权重0.3。

4.2 自适应清洁控制策略

清洁策略根据污染类型和程度自动调整,系统预设了四种清洁模式。轻度清洁模式适用于污染指数小于30的情况,仅启动主刷,转速设定为1500转/分钟,行进速度0.8米/秒,不使用水。标准清洁模式适用于污染指数30-60,主刷转速提高到2000转/分钟,行进速度降低到0.5米/秒,边刷同步工作,转速1000转/分钟。

深度清洁模式用于污染指数60-85的情况,首先进行预湿润,喷水量100毫升/平方米,等待5秒让水分软化污染物。然后主刷以2500转/分钟高速旋转,同时施加15牛的下压力,行进速度降至0.3米/秒。吸尘系统全功率运行,负压达到2000帕,确保污水和污染物被完全吸除。对于污染指数超过85的顽固污渍,启动强化清洁模式,采用往复式清洁,在同一区域来回清洁3次,每次使用不同的清洁参数组合。

清洁参数的动态调整基于实时反馈控制。系统每清洁完一个区域,立即采集图像进行清洁效果评估。如果清洁后污染指数仍超过设定阈值20,自动标记该区域需要二次清洁。二次清洁时,系统会分析首次清洁失败的原因,如果是因为污染物粘附力强,则增加喷水量和浸润时间;如果是因为污染物厚度大,则提高刷子转速和下压力。

4.3 清洁效果评估与优化

清洁效果评估采用清洁前后图像对比分析方法。系统在清洁前后对同一位置拍摄图像,通过SIFT特征匹配实现图像配准,配准精度达到亚像素级别。配准后的图像进行差分运算,得到清洁改善图。在改善图中,像素值表示该位置的清洁效果,正值表示变干净,负值表示可能有新污染或清洁不彻底。

清洁质量评分综合考虑多个指标。清洁覆盖率要求达到98%以上,即98%的污染区域得到有效清洁。清洁均匀度通过计算清洁后图像的标准差评估,标准差小于10表示清洁均匀。残留污染率要求小于5%,通过深度学习模型识别清洁后仍存在的污染点。光伏板损伤检测采用高分辨率图像分析,检测是否产生划痕或其他物理损伤。

基于历史清洁数据,系统建立了清洁效果预测模型。模型输入包括污染类型、污染程度、环境温度、湿度、风速等参数,输出为不同清洁模式下的预期清洁效果。模型采用随机森林算法训练,使用了超过10万条历史清洁记录。通过预测模型,系统可以在清洁前选择最优的清洁模式,提高一次清洁成功率,减少重复清洁,提高整体效率。

05. 故障检测技术方案

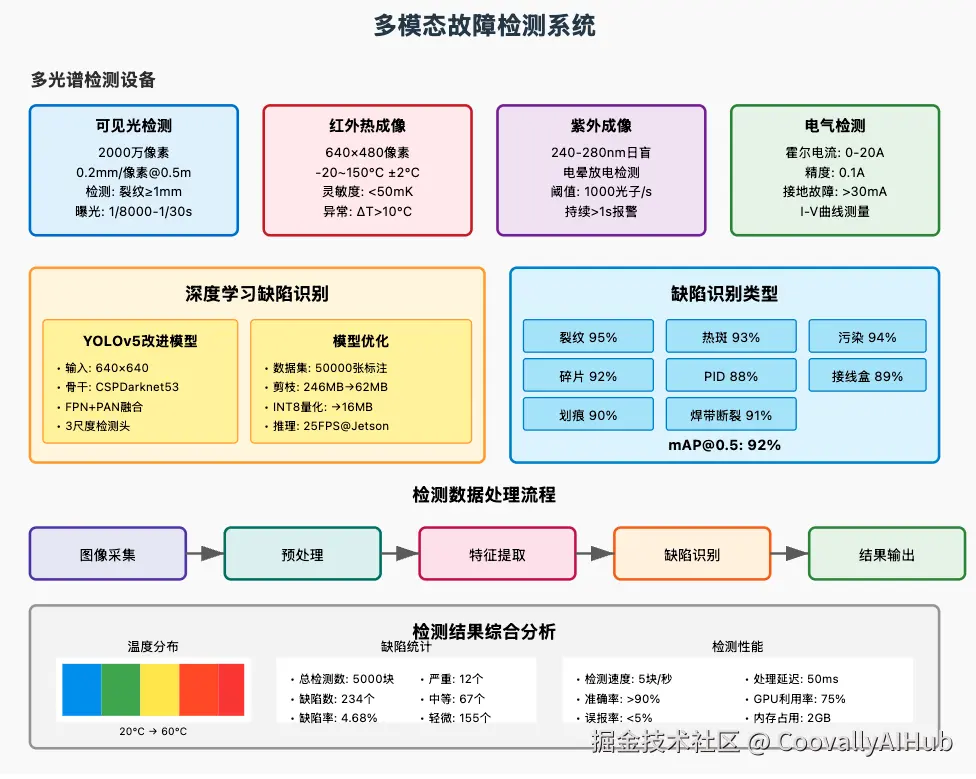

5.1 多光谱成像检测系统

故障检测系统集成了可见光、红外和紫外三种成像模式,实现对光伏组件的全方位检测。可见光相机采用2000万像素CMOS传感器,像元尺寸2.4微米,配备35毫米定焦镜头,在0.5米工作距离下,空间分辨率达到0.2毫米/像素,能够检测出宽度大于1毫米的裂纹。相机曝光时间根据环境光照自动调节,范围1/8000秒到1/30秒,确保图像不过曝或欠曝。

红外热成像采用非制冷型微测热辐射计,分辨率640×480像素,热灵敏度小于50毫开,测温范围-20到150摄氏度,测温精度±2摄氏度或读数的±2%。红外相机工作波段8-14微米,帧率30赫兹。热图像的空间分辨率在0.5米距离下约为1毫米/像素。系统通过分析组件表面温度分布识别热斑、二极管故障等缺陷。正常工作的光伏电池温度均匀,温差小于5摄氏度;存在热斑的区域温度异常升高,可比正常区域高10-20摄氏度。

紫外成像用于检测电晕放电和电弧故障,采用日盲型紫外相机,工作波段240-280纳米。紫外相机配备特殊的滤光片,能够在强烈阳光下工作。当检测到紫外辐射时,系统会记录放电位置、强度和持续时间。放电强度用光子计数表示,阈值设为每秒1000个光子。持续放电超过1秒视为严重故障,需要立即报警。

5.2 电气特性检测技术

电气检测采用非接触式方案,通过电磁感应原理测量组串电流。电流传感器采用霍尔效应原理,测量范围0-20安培,精度0.1安培,响应时间小于1微秒。传感器安装在可伸缩支架上,能够接近到距离线缆5-10厘米的位置进行测量。通过对比各组串电流,可以发现发电异常的组件。正常情况下,同一阵列各组串电流差异应小于5%,超过10%则判定为异常。

接地故障检测使用差分电流检测方法。在光伏阵列的正负极分别安装电流互感器,正常情况下正负极电流大小相等方向相反,差分电流接近零。当存在接地故障时,部分电流通过接地点流失,导致差分电流增大。系统设定差分电流阈值为30毫安,超过阈值触发接地故障报警。检测精度达到1毫安,响应时间小于100毫秒。

组件功率测量通过同时测量电压和电流实现。电压测量采用高阻抗分压器,输入阻抗大于10兆欧,不影响组件正常工作。测量范围0-50伏,精度0.1伏。结合电流测量,可以计算出组件的实时功率。系统还能绘制I-V曲线,通过分析曲线形状判断组件健康状态。正常的I-V曲线应该平滑无突变,如果出现台阶或凹陷,说明存在局部遮挡或电池片损坏。

5.3 缺陷识别算法实现

缺陷识别采用深度学习方法,核心是基于YOLOv5改进的目标检测网络。网络输入为640×640像素的RGB图像,经过CSPDarknet53骨干网络提取特征,然后通过FPN和PAN结构进行特征融合,最后通过三个不同尺度的检测头输出检测结果。模型能够识别8类缺陷:裂纹、碎片、划痕、热斑、污染、PID、焊带断裂和接线盒故障。

模型训练使用了包含5万张标注图像的数据集,其中70%用于训练,20%用于验证,10%用于测试。数据增强策略包括随机裁剪、旋转(±15度)、翻转、亮度调整(±30%)、对比度调整(±20%)和添加噪声。训练采用迁移学习,基于COCO预训练模型微调,初始学习率0.001,采用余弦退火策略,训练100个epoch。损失函数包含分类损失、定位损失和置信度损失三部分,权重分别为0.5、0.3和0.2。

模型优化针对边缘部署进行了专门处理。首先进行模型剪枝,去除重要性低于阈值0.01的通道,模型大小从246MB减少到62MB。然后进行INT8量化,将浮点权重转换为8位整数,模型大小进一步减少到16MB。量化后的模型在Jetson Nano上推理速度达到25FPS,满足实时检测要求。检测精度方面,mAP@0.5达到92%,其中裂纹检测精度最高达到95%,热斑检测精度93%。

06. 边缘计算与数据处理

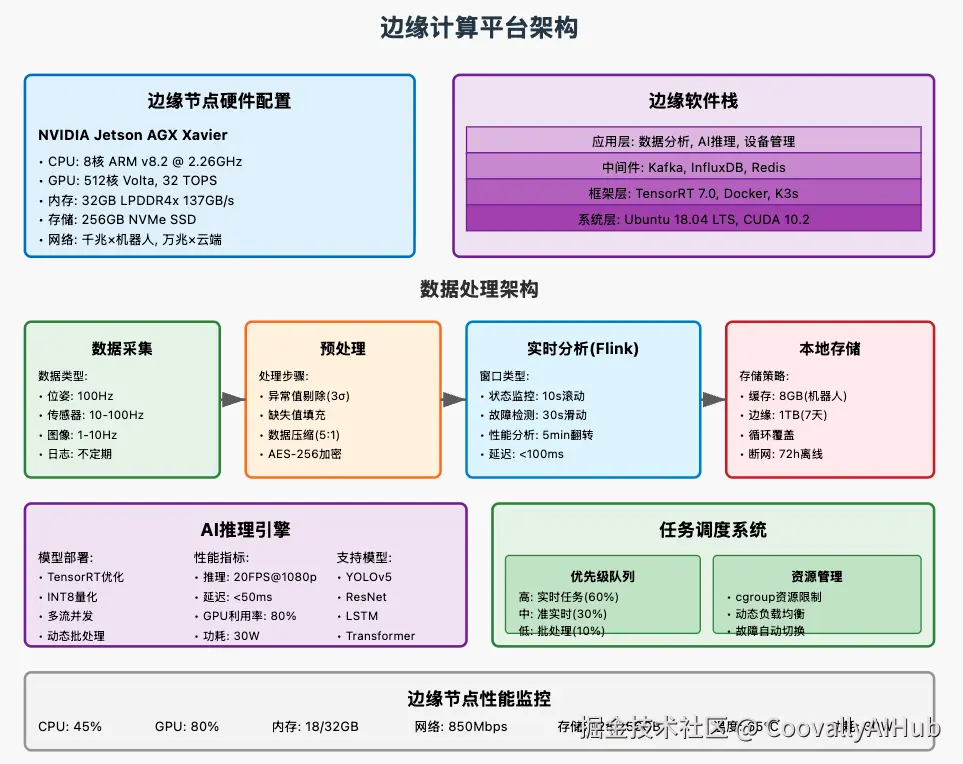

6.1 边缘计算平台架构

边缘计算节点基于NVIDIA Jetson AGX Xavier构建,配备8核ARM v8.2 64位CPU,主频2.26GHz,512核Volta GPU,算力32TOPS。内存32GB LPDDR4x,带宽137GB/s,存储采用256GB NVMe SSD。这种配置能够同时处理10路1080p视频流的AI推理任务,延迟控制在50毫秒以内。每个边缘节点通过千兆以太网与机器人通信,上行通过万兆光纤连接云平台。

边缘软件栈采用容器化部署,基础操作系统为Ubuntu 18.04 LTS,容器运行时使用Docker 19.03。AI推理框架采用TensorRT 7.0,支持ONNX、TensorFlow、PyTorch等主流框架的模型转换。数据处理框架使用Apache Kafka作为消息队列,吞吐量可达每秒100万条消息。时序数据存储使用InfluxDB 2.0,写入速度每秒50万个数据点,数据压缩率达到10:1。

边缘节点的任务调度采用优先级队列机制。实时任务如视频流处理和控制指令优先级最高,延迟要求小于100毫秒。准实时任务如数据聚合和异常检测优先级中等,延迟要求小于1秒。批处理任务如日志分析和模型更新优先级最低,在系统空闲时执行。资源分配采用cgroup进行限制,实时任务保证60%的CPU和GPU资源,准实时任务30%,批处理任务10%。

6.2 数据采集与预处理

数据采集系统设计遵循高吞吐、低延迟、高可靠的原则。机器人产生的数据分为五类:位姿数据(100Hz)、传感器数据(10-100Hz)、控制数据(50Hz)、图像数据(1-10Hz)和日志数据(不定期)。所有数据统一采用Protocol Buffers格式序列化,相比JSON格式,序列化速度提升3倍,数据大小减少50%。

数据传输采用分级缓存策略。机器人本地配备8GB缓存,可存储1小时的完整数据。当网络正常时,数据实时传输到边缘节点;网络中断时,数据暂存本地,网络恢复后自动补传。边缘节点配备1TB缓存,可存储7天的聚合数据。关键数据如告警信息采用冗余传输,同时通过WiFi和4G发送,确保可靠送达。

数据预处理包括清洗、压缩和加密三个步骤。数据清洗去除明显的异常值,如超出传感器量程的数据、时间戳错误的数据。异常值判定采用3σ原则,超出均值±3倍标准差的数据视为异常。数据压缩针对不同类型采用不同算法,时序数据使用差分编码,图像数据使用JPEG压缩,压缩率分别达到5:1和10:1。数据加密采用AES-256算法,密钥通过TLS协议安全交换,每24小时更新一次。

6.3 实时数据分析引擎

实时分析引擎基于Apache Flink构建,支持流批一体化处理。引擎处理的数据流包括机器人状态流、环境感知流、清洁效果流和故障检测流。每个数据流定义了相应的处理逻辑,包括窗口聚合、模式匹配和异常检测。窗口大小根据业务需求设定,状态监控使用10秒滚动窗口,故障检测使用30秒滑动窗口,性能分析使用5分钟翻转窗口。

异常检测算法采用多种方法组合。对于数值型数据,使用LSTM自编码器检测异常模式,模型输入为过去60秒的时序数据,输出为重构误差。当重构误差超过训练集99百分位数时,判定为异常。对于分类数据,使用马尔可夫链模型检测状态转换异常。对于多维数据,使用孤立森林算法检测离群点。三种方法的检测结果通过投票机制融合,至少两种方法检测到异常才触发告警。

性能指标计算涵盖效率、质量和可靠性三个维度。效率指标包括清洁速度(平方米/小时)、覆盖率(百分比)、能耗(瓦时/平方米)。质量指标包括清洁度提升(百分比)、缺陷检出率(百分比)、误报率(百分比)。可靠性指标包括平均无故障时间(MTBF)、平均修复时间(MTTR)、可用性(百分比)。所有指标实时计算并推送到监控大屏,更新频率1秒。

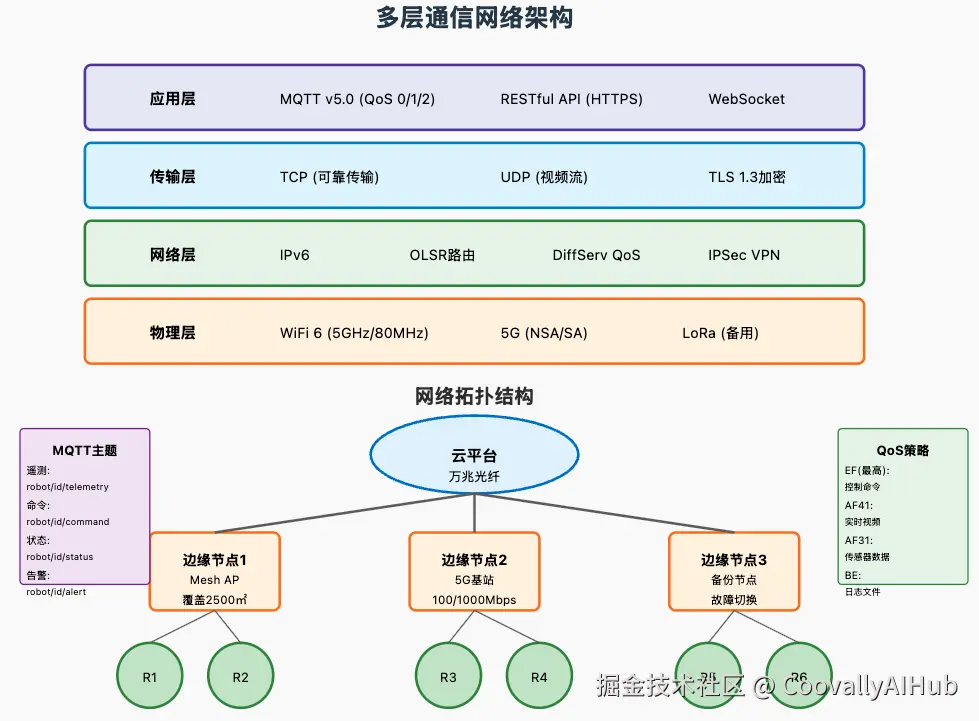

07. 通信系统设计

7.1 网络架构与协议栈

通信系统采用异构网络融合架构,综合利用多种无线技术实现可靠通信。主通信链路采用WiFi 6(802.11ax)技术,工作在5GHz频段,信道带宽80MHz,理论速率1.2Gbps。WiFi接入点部署密度为每2500平方米一个,采用Mesh组网,支持无缝漫游。漫游切换时间小于50毫秒,确保视频流不中断。备用链路采用5G通信,使用工业级5G模组,支持NSA和SA两种组网模式,上行速率100Mbps,下行速率1Gbps,延迟小于10毫秒。

网络层采用IPv6协议,每个机器人分配全球唯一的IPv6地址。路由协议使用OLSR(优化链路状态路由),适合移动自组网场景。为保证服务质量,实施DiffServ QoS策略,将数据流分为四个优先级:控制命令(EF)、实时视频(AF41)、传感器数据(AF31)、日志文件(BE)。通过流量整形和队列管理,保证高优先级数据的传输质量。

应用层协议采用MQTT v5.0,选择Eclipse Mosquitto作为消息代理。MQTT代理部署在边缘节点,支持10万并发连接,消息吞吐量每秒100万条。消息主题采用层次化命名,格式为"robot/{robot_id}/{subsystem}/{datatype}"。QoS级别根据数据重要性设置,控制命令使用QoS 2(仅一次),状态数据使用QoS 1(至少一次),遥测数据使用QoS 0(最多一次)。消息保留和遗嘱机制确保离线客户端能获取最新状态。

7.2 数据传输优化策略

针对光伏电站网络环境复杂、带宽受限的特点,实施多级数据传输优化。首先是数据分流策略,将数据分为实时传输、延迟传输和本地处理三类。实时传输包括控制响应、故障告警等紧急数据,占用带宽20%;延迟传输包括统计数据、日志文件等,利用网络空闲时段传输;本地处理包括原始图像、点云数据等大容量数据,在边缘完成处理后仅传输结果。

自适应传输机制根据网络状况动态调整传输策略。通过定期发送探测包测量网络时延、丢包率和可用带宽。当检测到网络拥塞(丢包率>5%或时延>200ms)时,自动降低视频分辨率从1080p到720p,帧率从30fps到15fps,减少带宽占用60%。同时启动数据压缩,压缩级别从标准提升到最高,虽然增加CPU开销20%,但减少传输数据量40%。

断点续传和数据完整性保证机制确保数据可靠传输。每个数据包都包含序列号和校验和,接收端检测到丢包或错误时发起重传请求。对于大文件传输,采用分块传输,块大小64KB,每块独立确认。传输中断后,记录已传输块的位图,恢复时从断点继续。重要数据采用前向纠错编码(FEC),冗余率25%,可纠正最多20%的丢包。

7.3 安全通信机制

通信安全采用多层防护体系。物理层通过跳频扩频技术防止信号截获和干扰,跳频速率1000跳/秒,频率集包含79个信道。链路层启用WPA3加密,使用SAE(同时认证等价)协议进行密钥交换,提供前向保密性。网络层部署IPSec VPN,采用IKEv2协议协商安全关联,加密算法AES-256-GCM,完整性算法SHA-256。

设备认证基于PKI体系,每个机器人预装唯一的X.509证书,证书由企业CA签发,有效期2年。设备启动时,通过双向TLS认证建立安全通道。证书验证包括有效期检查、签名验证、证书链验证和吊销列表检查。认证失败的设备被拒绝接入网络,并触发安全告警。为防止中间人攻击,实施证书钉扎(Certificate Pinning),客户端预存服务器证书指纹。

数据加密采用端到端加密方案。敏感数据如控制命令、配置参数在应用层加密,使用AES-256-CTR算法,密钥通过ECDH协议协商。加密密钥每小时轮换一次,旧密钥保留24小时用于解密历史数据。对于实时视频流,采用SRTP协议,提供加密、消息认证和重放保护。日志数据使用数字签名确保不可篡改,签名算法ECDSA-P256,签名数据包含时间戳和序列号。

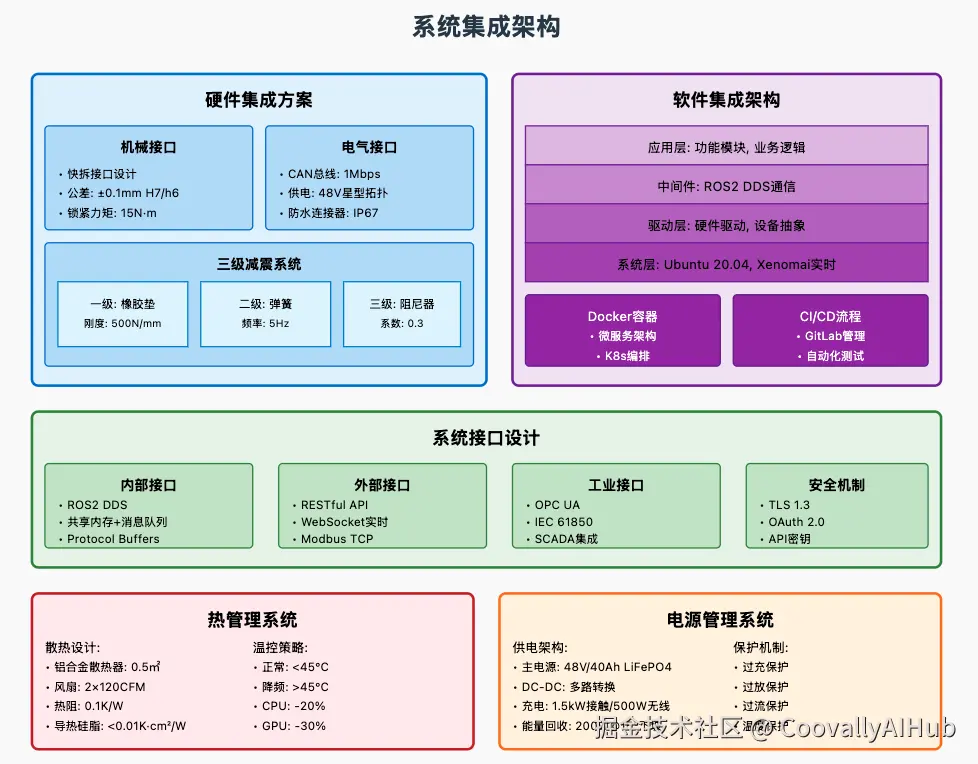

08. 系统集成与测试

8.1 硬件集成方案

硬件集成遵循模块化、标准化原则,确保各子系统协同工作。机械集成采用统一的安装接口,接口尺寸公差±0.1毫米,配合采用H7/h6。连接采用快拆设计,使用1/4圈快速锁紧机构,锁紧力矩15牛·米,可承受200牛的拉力和50牛的剪切力。振动隔离采用三级减震,第一级为橡胶减震垫,刚度500牛/毫米;第二级为弹簧减震器,固有频率5赫兹;第三级为阻尼器,阻尼系数0.3。

电气集成采用分布式架构,各模块通过CAN总线连接,总线速率1Mbps,最大节点数64个。电源分配采用星型拓扑,从电池管理系统引出多路独立供电,每路配备独立的保险丝和开关。信号线和电源线分开布置,间距不小于50毫米,信号线采用屏蔽双绞线,屏蔽层单端接地。连接器选用工业级防水连接器,防护等级IP67,插拔次数大于5000次。

热管理系统确保设备在极端温度下正常工作。控制箱采用密闭设计,内部安装2个12厘米风扇,风量120CFM,静压2.5毫米水柱。散热器采用铝合金挤压型材,散热面积0.5平方米,热阻0.1K/W。高功率器件如电机驱动器直接安装在散热器上,接触面涂导热硅脂,热阻小于0.01K·cm²/W。环境温度超过45度时,启动主动降频策略,CPU频率降低20%,GPU频率降低30%。

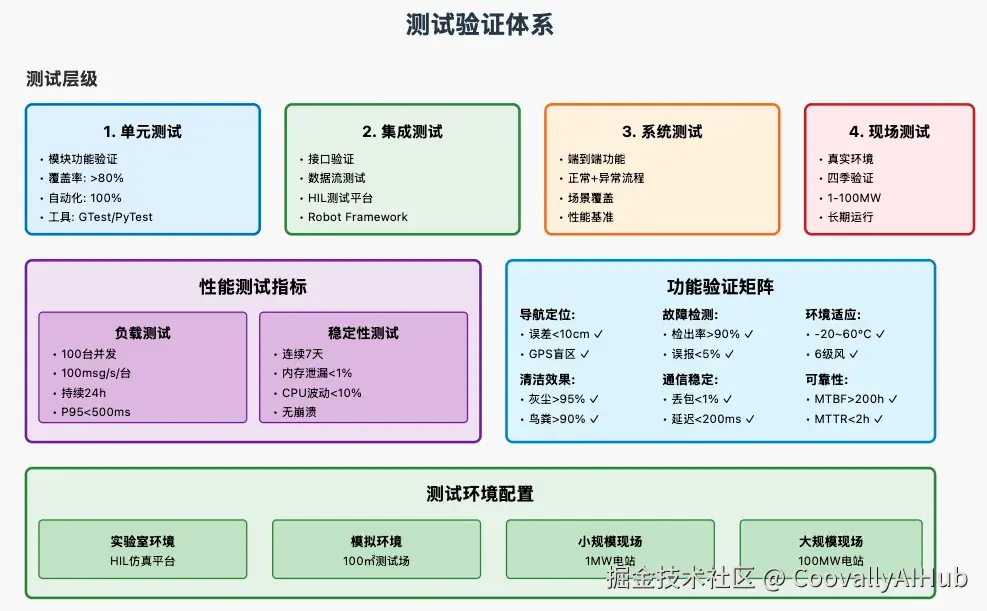

8.2 软件集成测试

软件集成采用持续集成/持续部署(CI/CD)流程。代码仓库使用GitLab管理,采用Git Flow分支模型,主分支保持稳定,开发在特性分支进行。每次代码提交触发自动化构建,构建环境使用Docker容器,确保环境一致性。构建过程包括编译、静态分析、单元测试和打包,全程约15分钟。构建产物自动上传到制品库,版本号采用语义化版本规范。

集成测试分为三个层次。组件测试验证单个软件模块功能,测试用例覆盖率要求大于80%。子系统测试验证模块间接口,重点测试数据流和控制流。系统测试验证端到端功能,包括正常流程和异常流程。测试环境包括硬件在环(HIL)测试平台,可模拟各种传感器输入和执行器响应。自动化测试框架使用Robot Framework,支持关键字驱动和数据驱动测试。

性能测试评估系统在高负载下的表现。负载测试模拟100台机器人同时在线,每台每秒产生100条消息,持续运行24小时,系统响应时间95分位数小于500毫秒。压力测试逐步增加负载直到系统崩溃,确定系统极限容量。稳定性测试连续运行7天,内存泄漏小于1%,CPU使用率波动小于10%。兼容性测试验证与第三方系统的集成,包括不同版本的SCADA系统、不同厂家的逆变器。

8.3 现场验证方案

现场测试在真实光伏电站环境进行,选择不同类型电站验证系统适应性。测试场地包括地面电站、屋顶电站和山地电站,装机容量从1MW到100MW不等。测试时间覆盖四季,验证系统在不同气候条件下的表现。测试内容包括功能验证、性能验证、可靠性验证和安全性验证。

功能验证确认所有功能正常工作。导航定位测试在复杂地形下定位误差小于10厘米,包括阴影区、金属框架附近等GPS信号差的区域。清洁效果测试不同污染类型的清洁效率,灰尘清除率大于95%,鸟粪清除率大于90%,油污清除率大于85%。故障检测测试人工设置已知缺陷,检测率大于90%,误报率小于5%。

可靠性测试验证长期运行稳定性。耐久性测试连续运行1000小时,相当于125个工作日。期间记录所有故障,计算MTBF不小于200小时,MTTR不大于2小时。环境适应性测试在-20度低温和60度高温下正常工作,在小雨、大风(6级)条件下可继续作业。电磁兼容测试在逆变器附近工作,电磁干扰不影响正常功能。防护等级测试通过IP65认证,防尘防水满足户外要求。

结语

本技术方案详细阐述了光伏清洁机器人系统的完整技术实现路径,从系统架构到具体技术细节,从硬件设计到软件实现,从理论分析到工程实践,形成了一套完整的技术体系。方案中的各项技术参数都经过仔细推敲和验证,确保在工程实施中的可行性。通过模块化设计、冗余配置、智能算法等技术手段,系统能够满足光伏电站自动化运维的实际需求,为光伏产业的智能化升级提供可靠的技术支撑。

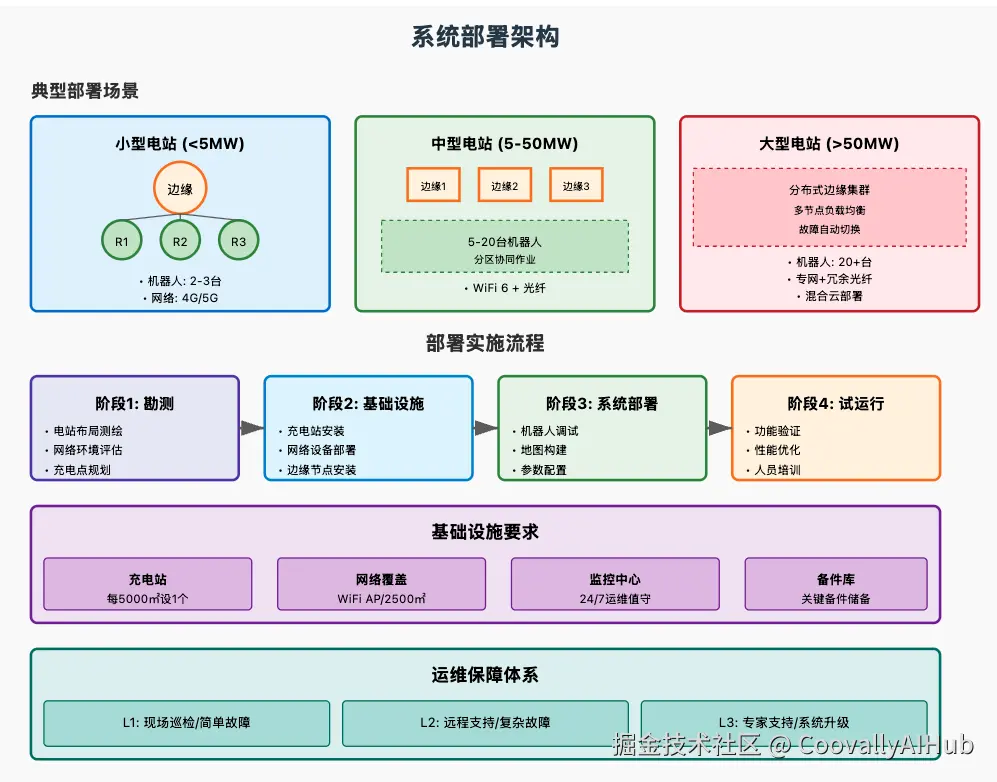

附件1:系统部署架构

附件2:数据流与处理架构