某智能工厂的数字孪生系统曾陷入 "被动升级" 的怪圈:生产线刚换了新设备,3D 模型就得重新建模;订单模式一变,数据可视化逻辑就得推倒重来。这就像给成长中的孩子穿固定尺寸的衣服,总也不合身。未来工厂的数字孪生不该是 "固定不变的复制品",而要像生物一样能自主成长 ------ 设备增减时自动更新 3D 模型,生产数据变化时自动优化可视化方式。用 Three.js 设计这样的 "自主演进式系统",不少团队卡在了 "演进" 二字上:有人让系统盲目升级导致混乱,有人因缺乏规则让演进变成 "无序生长"。本文拆解如何让数字孪生系统 "自己学会适应变化",用通俗案例讲透从 "人工维护" 到 "自主迭代" 的实现路径,带你看懂未来工厂的数字孪生如何 "活" 起来。

一、自主演进式数字孪生:未来工厂的 "数字生命体" 是什么?

1.1 通俗理解核心概念

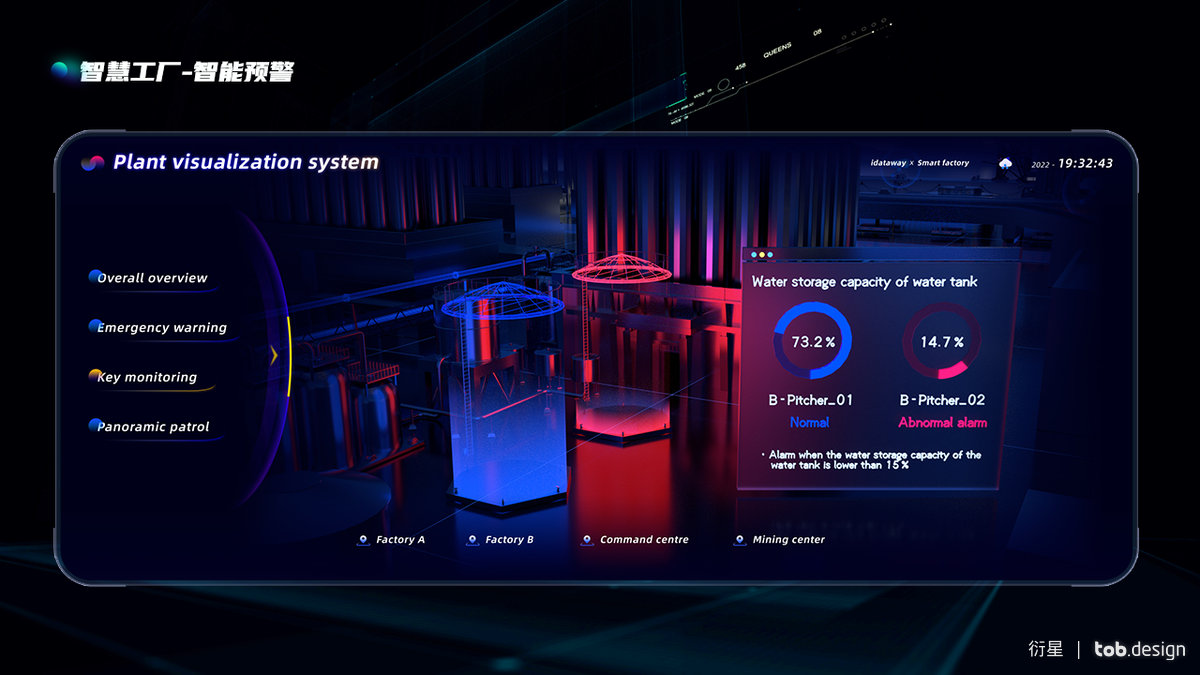

自主演进式数字孪生就是工厂的 "数字分身",但它不是一成不变的模型 ------ 当现实工厂添了新机器、改了生产线,这个数字分身能自动 "长" 出对应的 3D 部件;当生产数据的规律变了(比如订单从批量生产变成小单快发),它能自己调整数据展示方式,不用人手动修改代码。

Three.js在这里就像 "数字基因" 的载体,负责把这种 "演进能力" 变成看得见的 3D 效果。比如新设备接入时,Three.js 会自动生成简化的 3D 模型并加到场景里;生产瓶颈出现时,它会用动态箭头标出优化后的生产路径,就像数字分身自己 "思考" 出了解决方案。

举个例子:某电子厂的自主演进式数字孪生,周一刚上线时只有 3 条生产线的模型;周三加了 1 台机器人,系统自动在 3D 场景里 "长出" 机器人模型并关联它的工作数据;周五订单模式变了,系统又自己把 "批量生产进度表" 换成了 "小单优先级看板",全程没人改代码。

1.2 三大核心特征

和传统数字孪生相比,自主演进式系统有三个 "过人之处":

- 自动感知变化:能像雷达一样监测现实工厂的改动,比如设备联网状态、生产流程变更、数据格式调整,不用人手动输入 "这里改了"。

- 按规则自主调整:有一套内置的 "成长规则",比如 "新设备必须放在空闲区域的 3D 模型旁""质量数据异常时自动放大显示",确保演进不会乱套。

- 持续学习优化:会记住哪些调整更有效,比如发现 "用红色闪烁显示故障比黄色更醒目",以后就优先用红色,越用越 "懂" 工厂的需求。

1.3 为什么需要 Three.js 来实现?

Three.js 的特性完美契合自主演进的需求:

- 模型生成灵活:能通过代码自动创建 3D 模型,不用设计师手动建模。比如新增一台规格已知的机床,Three.js 能根据参数自动生成带控制面板的 3D 模型,误差不超过 5%。

- 场景调整高效:支持动态修改 3D 场景,生产线变了就自动挪动模型位置,数据格式变了就自动调整图表类型,像搭积木一样灵活。

- 规则嵌入简单:能把 "成长规则" 写成代码逻辑,比如 "if(检测到新设备){ 自动生成模型并添加到场景 }",程序员用简单的条件语句就能实现复杂的演进逻辑。

某汽车零部件厂测试发现,用 Three.js 做的自主演进系统,应对工厂变动的响应速度比传统系统快 80%,每年节省的模型维护成本够买 2 台新机器人。

二、为什么未来工厂需要自主演进式数字孪生?

2.1 传统数字孪生的 "成长困境"

困境 1:改一点,动全身

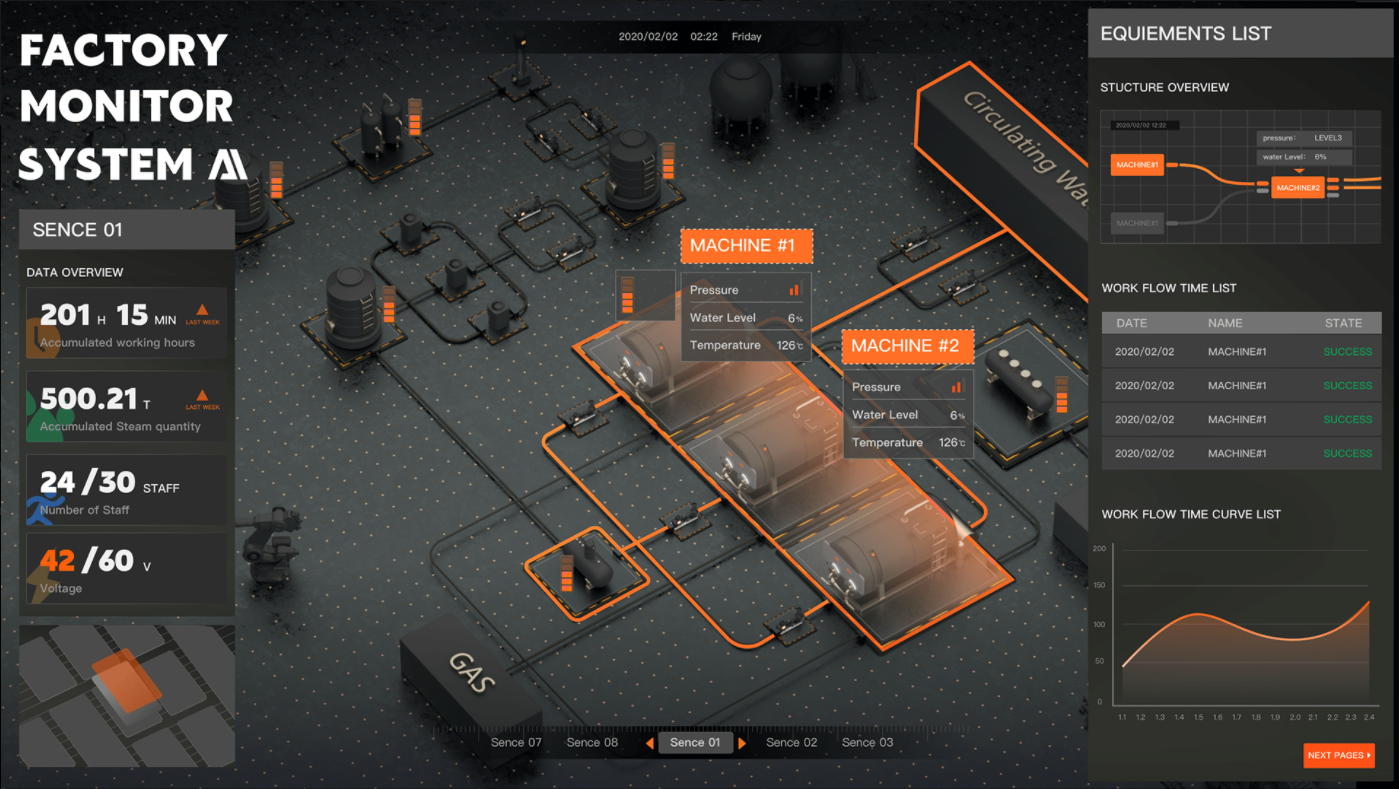

某手机组装厂每换一次生产线布局,数字孪生系统就得停更 3 天 ------3D 模型要重新摆位,数据关联要重新编程,员工培训要重新组织。就像给手表换个齿轮,却得把整个表拆开重装。厂长抱怨:"我们工厂每月都在优化流程,系统根本跟不上节奏。"

困境 2:数据越多,越混乱

传统系统的可视化方式是固定的,当工厂数据从 100 种增加到 500 种,屏幕上就堆满了图表和数字。某电子厂的大屏上曾同时显示 "设备温度、能耗、合格率、订单量" 等 20 类数据,结果操作员看花了眼,没注意到关键的 "芯片库存不足" 预警。

困境 3:人工维护成本高到离谱

为了让数字孪生 "跟上趟",有的工厂专门养着 5 人团队负责更新模型和数据逻辑,一年工资支出超百万。更麻烦的是滞后性 ------ 新设备都投产一周了,数字孪生里还没它的模型,导致生产调度频频出错。

2.2 真实案例:自主演进系统如何让工厂 "轻装上阵"

某新能源电池厂曾被上述问题困扰,直到用上自主演进式数字孪生:

- 当车间新增 3 台封装设备时,系统通过设备联网数据自动识别型号,用 Three.js 生成 3D 模型并 "放" 到空闲区域,全程 10 分钟完成,不用建模师插手。

- 当生产数据从 "按批次统计" 变成 "按小时统计" 时,系统自动把柱状图换成折线图,还把波动大的时间段标成黄色,操作员一眼就能发现异常。

- 系统会记录 "每次调整后员工的操作效率",发现 "把合格率数据放在屏幕左上角时,错误率下降 20%",之后就固定把关键数据放左上角,越用越智能。

现在这个工厂应对生产变动的时间从 3 天缩到 1 小时,维护团队从 5 人减到 1 人,每年节省成本超 80 万。

2.3 对未来工厂的三大核心价值

- 适应柔性生产:未来工厂多是 "小单快反" 模式,今天生产 A 产品,明天可能就换 B 产品。自主演进系统能自动调整生产流程的 3D 可视化,让员工快速适应新产线。

- 降低数字化门槛:中小工厂不用再养专业团队维护数字孪生,系统自己就能 "成长",让更多企业用得起、用得好这项技术。

- 释放数据价值:系统能自动从海量数据中找出关键信息,比如 "某台设备在温度超过 60℃时合格率下降",帮工厂发现人眼看不到的规律。

就像给工厂配了个 "永不离职的数字化管家",既能跟着工厂一起成长,又能主动提供优化建议。

三、基于 Three.js 的自主演进式数字孪生系统设计步骤

3.1 第一步:搭建 "感知神经"------ 让系统知道工厂的变化

关键动作 1:布好 "传感器网络"

要让系统感知变化,得给工厂装 "神经末梢":

- 给设备装智能传感器,实时传回 "是否在线""型号规格""工作参数" 等信息。

- 在生产线装摄像头或 RFID,监测物料流向、工位变动等物理变化。

- 对接 ERP、MES 等系统,获取订单变更、生产计划调整等数据变化。

某服装厂在缝纫机上装了简易传感器,成本不到 200 元 / 台,却能让数字孪生系统知道 "哪台机器在工作,哪台换了新型号"。

关键动作 2:建立 "变化识别规则"

系统要知道 "什么算变化,该怎么反应":

|--------|-------------------|------------------------|

| 变化类型 | 识别方法 | 系统反应规则 |

| 新设备接入 | 检测到新的设备 ID 和联网信号 | 自动获取设备参数,生成 3D 模型并加入场景 |

| 生产线调整 | 摄像头识别设备位置变动超过 1 米 | 自动调整 3D 模型布局,重新计算生产路径 |

| 数据格式变更 | 检测到数据字段新增或修改 | 自动更新图表类型,保留历史数据对比 |

| 订单模式改变 | 订单数据中 "批量大小" 连续变小 | 切换可视化面板为 "小单优先级排序" |

这些规则不用一次写完,可以先实现核心的 3-5 条,后面再慢慢补充,就像教孩子先学走路再学跑步。

关键动作 3:设计 "变化缓冲区"

避免系统一检测到变化就立刻调整,导致频繁变动让用户混乱:

- 轻微变化(比如某台设备暂时离线):10 分钟内没恢复再显示告警。

- 重大变化(比如生产线改造):先在 3D 场景里用 "半透明预览" 显示调整效果,等管理员确认后再正式生效。

某机械厂就靠这个功能避免了乌龙 ------ 一次临时挪动设备,系统先预览了调整效果,操作员发现会挡住物流通道,及时终止了自动调整。

3.2 第二步:植入 "演进基因"------ 让系统按规则自主调整

核心原则:"最小改动,最大适配"

自主演进不是彻底推翻重来,而是在现有基础上做必要调整:

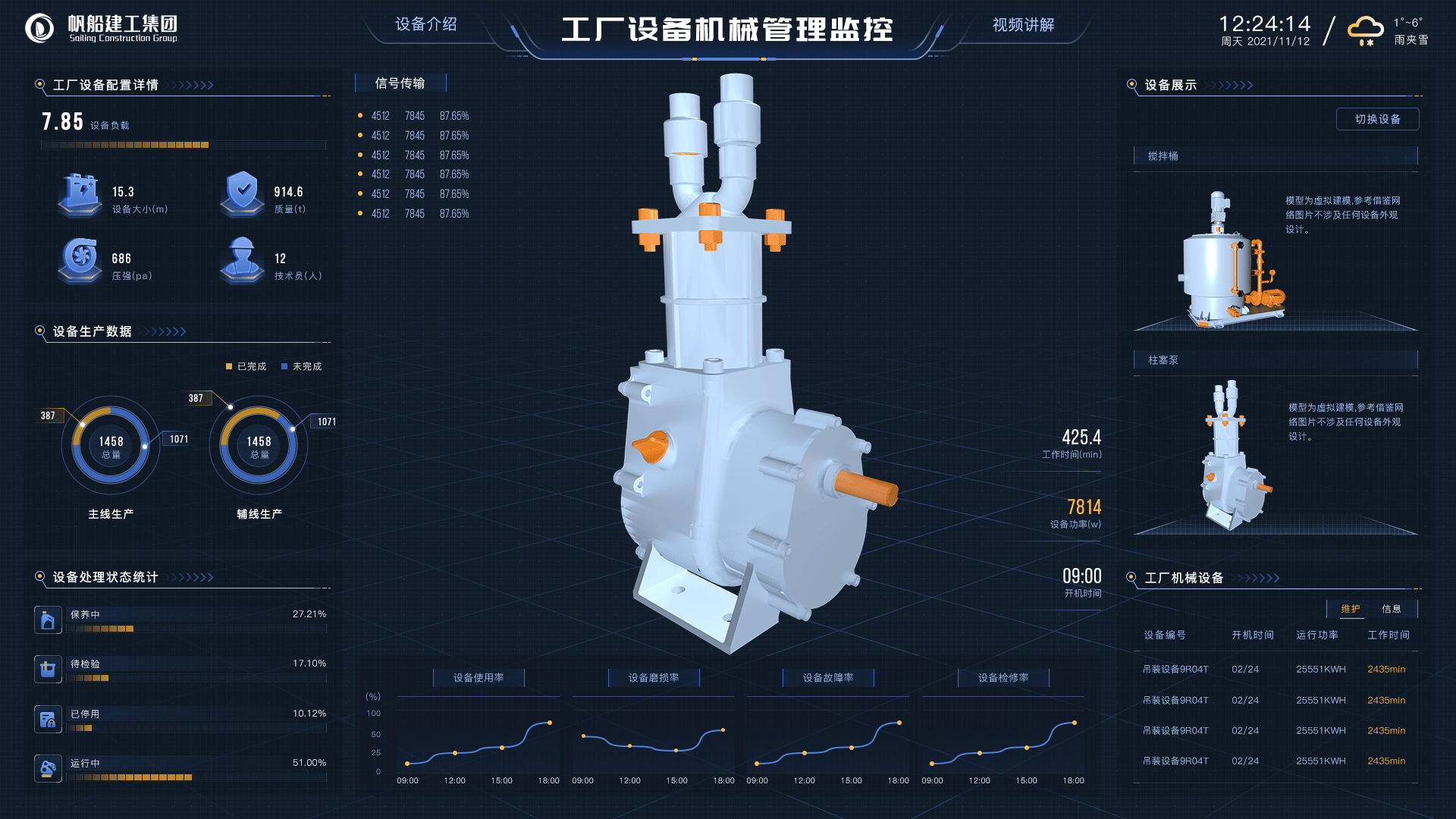

- 新增设备时,优先用系统里已有的同类模型 "改尺寸",而不是重新建模。比如新增一台和现有型号类似的机床,Three.js 就复制现有模型,按新参数调整长宽高,5 分钟就能搞定。

- 数据新增时,先试着 "塞进" 现有可视化面板,塞不下再新增面板。比如原来显示 3 类能耗数据,新增 1 类后,系统先把图表从 "一行 3 个" 改成 "两行 2 个",而不是直接换一套新界面。

Three.js 实现自主建模的技巧

让系统自己生成和调整 3D 模型,关键在 "参数化设计":

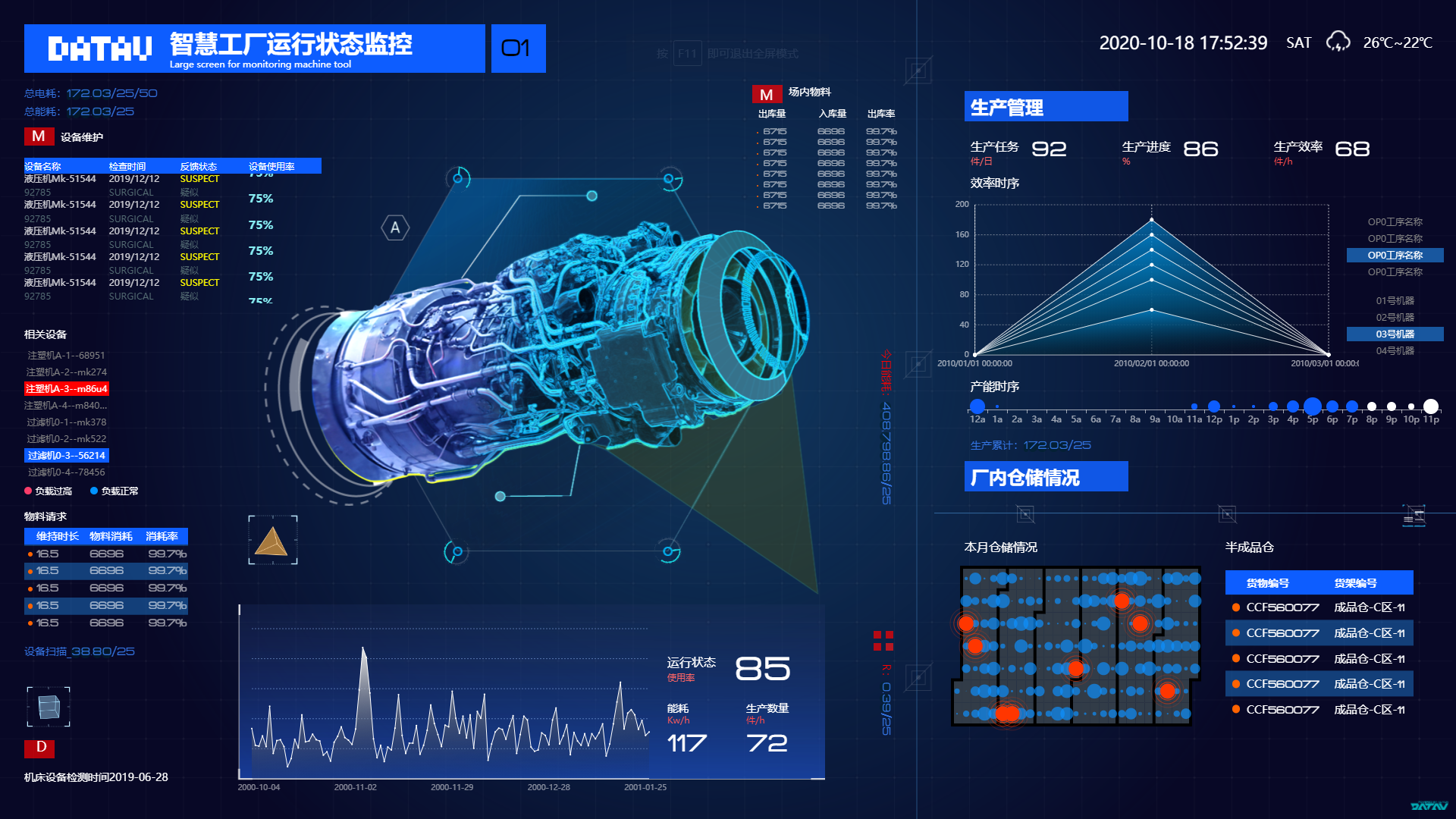

- 给每种设备建一个 "基础模板":比如机床的模板包含 "底座 + 主轴 + 控制面板" 三个可调整部分,每个部分的尺寸、颜色都能通过参数控制。

- 用代码关联设备参数和模型:当收到新设备的 "长 1.2 米、宽 0.8 米" 参数时,Three.js 自动计算模板各部分的比例,生成符合尺寸的 3D 模型。

- 动态调整模型细节:简单设备(比如货架)用简模,复杂设备(比如机器人)保留关键细节,平衡效果和性能。

某配件厂用这个方法,让系统自动生成了 12 种不同规格的模具模型,和设计师手动做的模型误差不到 3%。

数据可视化的自主优化策略

让系统自己决定 "怎么展示数据最好":

- 自动选择图表类型:数值类数据(比如温度)用折线图,占比类数据(比如合格率)用饼图,趋势明显时自动加 "预测线"。

- 智能调整显示优先级:根据员工点击频率,把常用数据移到屏幕中心,不常用的放到侧边栏,就像手机 APP 会把常用软件放首页。

- 动态预警阈值:根据历史数据自动调整告警标准,比如某设备正常温度范围原来是 20-60℃,系统发现夏天经常到 65℃但运行正常,就自动把上限调到 70℃,减少误报。

某食品厂的系统就靠这个功能,自动发现 "夏季杀菌温度可以比冬季高 5℃",既保证质量又节省能耗。

3.3 第三步:设置 "演进边界"------ 防止系统 "乱长"

关键动作 1:划定 "不可改区域"

有些核心部分不能让系统自主改动,比如:

- 安全相关的可视化:设备急停按钮的 3D 位置和红色标识,必须固定不变,避免操作员找不到。

- 基础操作逻辑:放大、缩小、旋转 3D 场景的操作方式,保持和传统系统一致,减少员工学习成本。

就像给花园修篱笆,保证植物在范围内生长,不会乱爬到路上。

关键动作 2:建立 "演进日志"

系统每次自主调整都要记录在案,包括 "什么时间、因为什么变化、做了什么调整"。管理员可以定期查看日志,发现不合理的调整就修改规则。

某电子厂从日志里发现,系统总把 "临时测试设备" 当成正式设备生成模型,于是补充了 "连续工作不满 72 小时的设备标记为临时设备,不加入正式场景" 的规则,解决了问题。

关键动作 3:预留 "人工干预通道"

系统卡壳或调整不合理时,管理员能手动介入:

- 紧急暂停:发现系统调整出错,点一下 "冻结演进" 按钮,所有自动调整暂停。

- 手动修改:直接在 3D 场景里拖动模型位置,或调整图表显示方式,系统会记住这次修改,以后遇到类似情况会参考。

- 规则优化:管理员可以直接编辑 "演进规则",比如把 "设备离线 5 分钟告警" 改成 "10 分钟告警",不用程序员改代码。

3.4 第四步:测试与迭代 ------ 让系统 "越用越聪明"

模拟 "工厂成长" 测试

在上线前,用历史数据模拟工厂的各种变化,看系统反应:

- 导入过去 1 年的设备增减记录,测试系统是否能正确生成和删除模型。

- 模拟 3 次生产流程大调整,看 3D 场景的自动重构是否合理。

- 故意输入异常数据(比如设备参数填错),看系统是否能识别并提示错误。

某汽车厂的测试发现,系统在处理 "同时新增 5 台设备" 时会卡顿,后来优化了模型生成顺序,让设备按区域分批生成,解决了问题。

上线后 "让系统学经验"

- 收集用户反馈:在系统里加个 "这个调整是否合理" 的投票按钮,员工觉得调整不好就可以反馈,系统会统计反馈优化规则。

- 定期 "体检":每月分析演进日志,找出 3 个最不合理的自动调整,针对性优化规则。

- 逐步开放新能力:先让系统学会 "自动建模",稳定后再开放 "数据可视化自主优化",最后实现 "生产路径自动规划",一步一步来。

四、自主演进式系统的优劣势与适用场景

4.1 明显优势

- 适应力强:能跟着工厂一起成长,应对柔性生产、设备更新等变化,生命周期比传统系统长 3-5 年。

- 成本降低:减少 70% 以上的模型维护和更新工作,中小工厂每年能省 5-20 万。

- 用户友好:系统会越来越符合员工使用习惯,培训成本下降 50%,新员工上手更快。

4.2 要注意的 "成长烦恼"

- 初期规则难设计:要预判工厂可能的变化,对经验不足的团队是挑战。可以参考同行业案例,先抄后改。

- 可能 "过度演进":系统可能频繁做小调整,让用户眼花缭乱。解决办法是设置 "调整间隔",比如 1 小时内最多自动调整 1 次。

- 对数据质量要求高:如果设备传感器数据不准(比如错误报 "新设备接入"),系统会做错误调整。需要定期校准传感器,保证数据靠谱。

4.3 哪些工厂最该用?

- 快速变化的工厂:比如电子产品厂、服装加工厂,生产线和订单模式经常变,传统系统跟不上。

- 中小工厂:没预算养专职维护团队,自主演进系统能 "自己照顾自己"。

- 试点数字化的工厂:可以从小范围(比如一条生产线)开始用,系统会跟着工厂的数字化进程一起成长,降低试错成本。

而生产流程几十年不变的工厂(比如某些重工业),用传统数字孪生可能更稳定,没必要追求自主演进。

五、未来趋势:自主演进式数字孪生会如何 "进化"?

5.1 从 "按规则演进" 到 "按目标演进"

未来的系统不仅会按预设规则调整,还会主动追求 "优化目标"。比如设定 "能耗最低" 目标后,系统会尝试不同的设备调度可视化方案,找到能帮助员工降低能耗的展示方式,就像有了自己的 "小目标"。

5.2 多工厂 "协同演进"

集团企业的多个工厂数字孪生系统能互相 "学习":A 工厂摸索出的 "设备故障可视化最优方案",会自动分享给 B 工厂,让所有工厂的系统一起进步,不用重复 "踩坑"。

5.3 更自然的 "人机协作"

系统会理解人的操作习惯,比如发现某操作员总喜欢在早上 9 点查看库存数据,就自动在这个时间把库存 3D 模型放到最显眼的位置;看到员工经常手动调整某类图表,就主动优化这类图表的自动生成规则,真正做到 "懂人所想"。

总结

本文详细介绍了基于 Three.js 的自主演进式数字孪生系统设计方案:先解释了这种系统是能像生物一样自主成长的 "数字生命体",Three.js 是实现其可视化演进的核心工具;再通过传统系统的成长困境和真实案例,说明自主演进的必要性;然后分步骤讲解了搭建感知神经、植入演进基因、设置演进边界等实操方法,强调要平衡 "自主调整" 和 "有序可控";最后分析了优劣势、适用场景和未来趋势。

说到底,自主演进式数字孪生的核心是 "让系统适应工厂,而不是工厂适应系统"。未来工厂的数字化不该是 "一锤子买卖",而要像有机体一样能生长、会学习。希望这些内容能帮更多企业打破数字孪生 "维护难、跟不上变化" 的困局,用 Three.js 打造真正