DDC(直接数字控制器)作为楼宇自控系统的核心执行单元,承担着 "设备参数采集、精准控制指令下发" 的关键职能,但传统 DDC 系统存在 "数据抽象、操作依赖专业技能、故障定位难" 等痛点;而 3D 可视化运维管理平台通过 1:1 数字孪生建模,实现物理空间的直观呈现,却缺乏对设备的直接控制能力。两者融合可构建 "虚实联动、控管一体" 的智慧运维体系,让 DDC 的精准控制有了 "可视化载体",让 3D 平台的直观呈现具备 "实操价值",为楼宇运维从 "经验驱动" 转向 "数据驱动" 提供核心支撑。

一、融合核心逻辑:以 "虚实映射" 打通 "控制 - 运维" 全链路

DDC 与 3D 可视化平台的融合并非简单叠加,而是通过 "数据双向交互、功能深度协同",形成 "感知 - 呈现 - 决策 - 执行" 的闭环:

- 数据实时映射:DDC 采集的设备运行数据(如空调电流、水泵压力、照明功率)实时同步至 3D 平台,在数字孪生模型中以 "颜色标注 + 参数弹窗" 呈现(如正常设备显绿色、预警显黄色、故障显红色,hover 显示实时参数);

- 控制指令可视化下发:运维人员在 3D 平台中点击目标设备(如某楼层空调),即可直接下发控制指令(如调整温度设定值、启停设备),指令通过 API 接口同步至 DDC,DDC 执行后将结果反馈至 3D 平台,实现 "所见即所控";

- 故障联动处置:当 DDC 检测到设备异常(如电流超标),立即推送告警至 3D 平台,平台在孪生模型中高亮标记故障位置,同时联动显示 "设备台账、历史故障、维修路径",辅助运维人员快速处置。

二、核心融合功能与场景落地

- 设备状态 3D 可视化监控:从 "抽象数据" 到 "直观场景"

传统 DDC 系统以表格、曲线展示设备数据,运维人员需专业解读;融合 3D 平台后,设备状态以 "空间化、场景化" 呈现,降低认知成本:

- 全场景设备 3D 标注:在 3D 孪生模型中,按 "建筑 - 楼层 - 区域 - 设备" 层级展示 DDC 管控的所有设备(空调、电梯、给排水、照明),用颜色区分运行状态(绿色 = 正常、黄色 = 预警、红色 = 故障),并标注核心参数(如 "冷水机组:电流 15A、出水温度 7℃、运行时长 8000 小时");

- 参数异常 3D 预警:当 DDC 检测到参数超标(如空调回风温度 28℃>设定值 25℃),3D 模型中对应设备立即闪烁并弹出告警弹窗,同时在设备所在区域生成 "热力提示"(如红色雾效),引导运维人员快速定位;

- 设备拆解 3D 查看:对于复杂设备(如中央空调机组),支持在 3D 平台中拆解查看内部结构(压缩机、冷凝器、蒸发器),每个部件绑定 DDC 采集的专项数据(如 "冷凝器温度 42℃、压力 1.2MPa"),辅助判断故障根源(如 "冷凝器温度过高可能导致制冷效率下降")。

场景示例:商业综合体运维人员通过 3D 平台漫游至 5 楼办公区,发现某空调机组显示红色故障,点击后查看 DDC 数据显示 "风机电流 22A>额定 18A",同时 3D 模型拆解显示 "风机轴承部位温度 65℃(正常≤55℃)",初步判断为 "轴承磨损",无需现场拆机即可明确维修方向。

- 控制指令 3D 可视化下发:从 "专业操作" 到 "直观交互"

传统 DDC 控制需登录专业软件、输入指令代码,对运维人员技能要求高;融合 3D 平台后,控制操作在可视化场景中完成,更易上手:

- 设备控制 3D 交互:运维人员在 3D 模型中点击目标设备(如某会议室照明),弹出控制面板,可直接进行 "开关控制(开启 / 关闭)、参数调节(亮度 50%-100%)、模式切换(节能模式 / 正常模式)",指令实时下发至 DDC,DDC 执行后 3D 模型同步更新设备状态(如照明亮度降低后,3D 场景中对应区域灯光变暗);

- 批量控制 3D 操作:支持框选 3D 模型中某一区域(如 "1-3 楼公共走廊")的同类设备(如照明、小型空调),批量下发控制指令(如 "下班后关闭所有公共走廊照明、空调温度调至 28℃"),DDC 按区域执行,避免逐台操作;

- 场景模式 3D 调用:预设 "上班模式、下班模式、节假日模式" 等控制模板,运维人员在 3D 平台中点击对应模式(如 "上班模式"),DDC 自动执行预设指令(如 "开启办公区空调至 25℃、照明 100% 亮度、新风量提升至 5 次 / 小时"),3D 模型同步展示各设备状态变化。

场景示例:学校运维人员在 3D 平台中选择 "寒暑假模式",系统自动指令 DDC 关闭教学楼非核心区域空调(仅保留实验室基础制冷)、照明(仅保留应急灯),3D 模型中对应区域设备状态同步变为 "关闭",操作耗时从传统 30 分钟缩短至 5 分钟。

- 故障 3D 可视化处置:从 "被动抢修" 到 "主动预判"

DDC 的故障检测能力与 3D 平台的空间分析能力结合,可大幅提升故障处置效率:

- 故障 3D 定位与溯源:当 DDC 检测到设备故障(如水泵压力骤降),立即在 3D 模型中高亮标记故障设备,同时自动生成 "故障溯源路径"(如用绿色箭头标注从运维中心到故障水泵的最优路线),并联动显示 "设备台账(采购时间、维保记录)、备件库存(附近备件库是否有适配水泵)";

- 维修过程 3D 指引:针对复杂设备维修(如 DDC 控制器更换),3D 平台提供 "分步操作指引"(如 "1. 关闭设备电源→2. 拆卸旧控制器→3. 连接新控制器线路→4. 测试参数"),每一步匹配 3D 拆解动画,避免运维人员误操作;

- 故障影响 3D 模拟:对于关键设备故障(如冷水机组停机),3D 平台模拟故障影响范围(如 "1-5 楼空调冷量供应中断,预计 1 小时后温度升至 28℃"),辅助制定应急方案(如 "启动备用机组、优先保障医院 ICU / 商业核心区"),DDC 按方案执行应急控制。

场景示例:工业厂房的某台风机因轴承磨损触发 DDC 故障报警,3D 平台立即标记故障位置,模拟显示 "若不维修,4 小时后将停机,影响生产线 2 号工位",同时推送维修工单(含 3D 操作指引),运维人员按指引更换轴承,避免生产线中断(传统模式下可能需停机后才发现,导致单日损失超 10 万元)。

- 能耗 3D 可视化优化:从 "模糊管理" 到 "精准降碳"

DDC 采集的能耗数据与 3D 平台的空间属性结合,可实现能耗的 "可视化追溯、精准优化":

- 能耗 3D 热力图分析:在 3D 模型中按 "区域 / 设备类型" 生成能耗热力图(红色 = 高耗、黄色 = 中耗、绿色 = 低耗),如 "商业餐饮区能耗是办公区的 2 倍",点击热力区域可查看 DDC 采集的明细数据(如 "某餐厅空调能耗占比 60%、照明占比 20%"),定位高耗源头;

- 节能方案 3D 模拟:在 3D 平台中模拟节能策略的效果(如 "将空调温度从 24℃调至 26℃"),系统结合 DDC 历史数据计算 "预计年节电 15 万度、减碳 105 吨",并在 3D 模型中展示 "各区域能耗变化(如餐饮区能耗降低 18%)",方案确认后 DDC 自动执行;

- 能耗异常 3D 预警:当 DDC 检测到能耗突增(如某办公室日耗电从 50 度升至 120 度),3D 平台立即在对应区域生成 "异常提示",同时联动查看设备状态(如 "空调 24 小时未关闭、照明未断电"),运维人员可在 3D 平台中远程关闭设备,避免浪费。

场景示例:酒店通过 3D 能耗热力图发现 "客房区能耗占比 60%,其中热水器能耗占 35%",模拟 "将热水器温度从 60℃降至 55℃" 方案后,DDC 执行调整,3D 平台实时展示 "客房区能耗下降 8%",月节省电费 2 万元。

三、融合系统架构设计

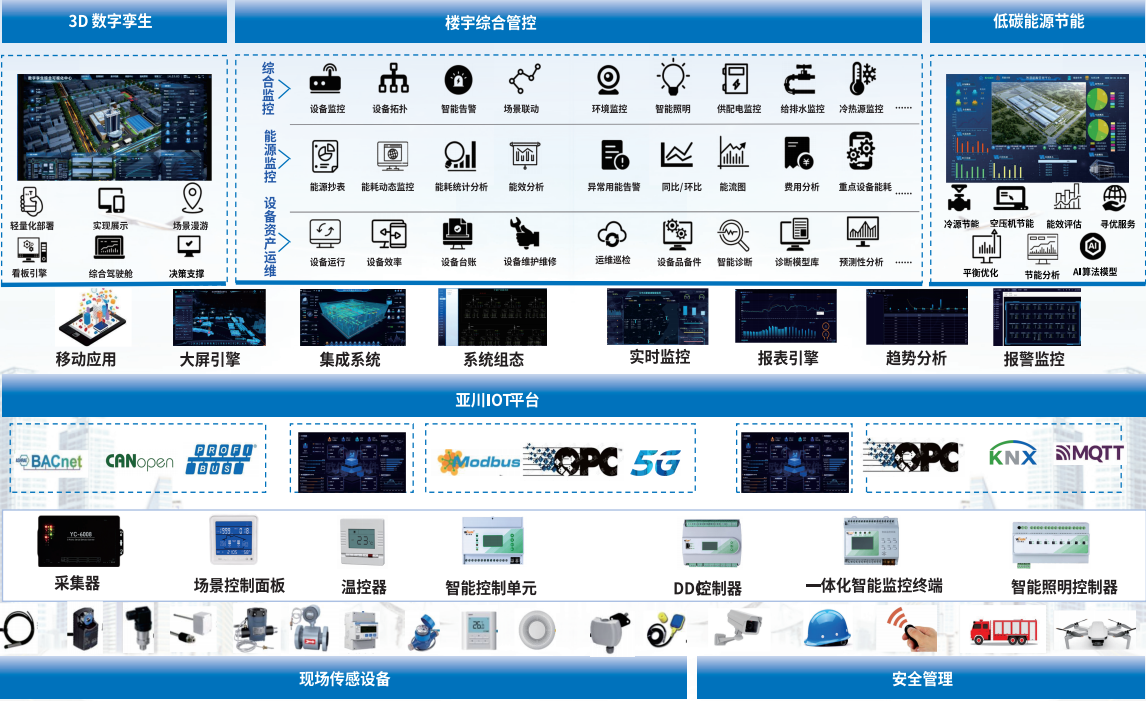

融合系统采用 "感知层 - DDC 控制层 - 数据融合层 - 3D 可视化层 - 应用层" 五层架构,确保数据流畅通与功能协同:

|-------------|-------------------------------------------|-------------------------------------------------------------------|

| 架构层级 | 核心组件 / 技术 | 核心功能 |

| 1. 感知层 | 温湿度传感器、电流传感器、压力传感器、智能电表 | 采集设备运行参数与能耗数据,为 DDC 提供原始数据 |

| 2. DDC 控制层 | DDC 控制器(带 Modbus/OPC UA 协议)、执行器(风阀 / 水阀) | 接收 3D 平台指令,控制设备运行;采集设备数据,上传至数据融合层 |

| 3. 数据融合层 | 边缘网关、时序数据库(InfluxDB)、数据中台(ETL 清洗) | 整合 DDC 数据与 3D 模型数据,统一格式(如将 DDC 故障码映射为 3D 平台预警标识),保障数据实时性(延迟≤1 秒) |

| 4. 3D 可视化层 | Unity/Unreal 引擎、BIM+GIS 建模、WebGL 渲染 | 构建 1:1 数字孪生模型,实现设备状态 3D 展示、控制指令可视化下发、故障 3D 模拟 |

| 5. 应用层 | 设备管理模块、故障处置模块、能耗优化模块、报表模块 | 提供场景化运维功能,如设备全生命周期管理、故障工单跟踪、能耗报表生成 |

四、实施流程与保障措施

-

实施流程(全周期 6-8 周)

-

需求调研与建模(1-2 周):梳理楼宇设备清单(确定 DDC 管控范围)、采集建筑 CAD 图纸 / BIM 模型,构建 3D 数字孪生模型(精度 LOD400),完成设备与 DDC 的关联映射;

- DDC 与 3D 平台对接(2-3 周):部署边缘网关,实现 DDC 与 3D 平台的协议对接(支持 Modbus-TCP、OPC UA),完成数据双向传输测试(如 DDC 数据上传至 3D 平台、3D 平台指令下发至 DDC);

- 功能开发与调试(1-2 周):开发设备 3D 监控、可视化控制、故障处置等功能,调试 3D 模型与 DDC 数据的同步精度(如设备状态更新延迟≤1 秒)、控制指令执行准确性;

-

培训与试运行(1 周):对运维人员进行 "3D 平台操作、DDC 指令下发、故障处置" 培训,试运行 1 个月,根据反馈优化功能(如调整 3D 模型交互体验、优化故障预警阈值)。

-

保障措施

- 技术保障:提供 7×24 小时远程支持,DDC 故障响应时间≤2 小时(市区),3D 平台每季度更新一次模型轻量化算法,确保多端(PC / 移动端 / 大屏)流畅运行;

- 数据安全:DDC 与 3D 平台的数据传输采用 SSL/TLS 加密,用户权限按 "岗位分级"(如运维人员可控制设备,查看人员仅能浏览数据),定期备份 3D 模型与 DDC 配置参数;

- 效果保障:试运行期间设置 KPI 指标(如设备故障响应时间从 2 小时缩短至 30 分钟、能耗降低 15%),安排专人跟踪优化,确保融合系统达到预期效果;

- 售后保障:DDC 控制器质保 2 年,3D 平台提供 1 年免费升级,每年 2 次现场巡检,评估系统运行状态与运维效率提升情况。

五、融合核心价值

|-------|---------------------|----------------------------|------------------|

| 价值维度 | 传统 DDC 独立运行模式 | DDC+3D 可视化融合模式 | 提升效果 |

| 运维效率 | 故障定位依赖图纸,平均耗时 1 小时 | 3D 高亮定位,故障定位≤5 分钟 | 效率提升 92% |

| 操作门槛 | 需专业技能,新手培训周期 1 个月 | 可视化交互,新手培训周期 1 周 | 培训效率提升 75% |

| 能耗优化 | 仅统计总能耗,优化依赖经验 | 3D 热力图定位高耗点,优化精准性提升 90% | 节能率从 8% 提升至 20% |

| 故障处置 | 被动抢修,平均停机 4 小时 | 预判 + 3D 指引,停机时间≤1 小时 | 停机损失降低 75% |

| 决策支撑 | 数据抽象,决策主观性强 | 3D 可视化 + 数据支撑,决策错误率降低 60% | 管理效率提升 80% |

结语

DDC 楼宇自控系统与 3D 可视化运维管理平台的融合,核心是让 "精准控制" 有了 "直观载体",让 "可视化呈现" 具备了 "实操价值"。随着 AI 技术的融入,未来可进一步实现 "3D 平台自动识别设备异常→AI 生成优化策略→DDC 自动执行" 的无人化运维,为智慧楼宇的高效、低碳、安全运营提供更强支撑。