前言:

随着汽车工业的发展和市场的完善,消费者对汽车品质要求越来越高,流致结构振动与气动变形问题广泛存在于汽车工业中,成为影响汽车经济性、舒适性和安全性的重要问题。

汽车风洞试验通过模拟汽车在道路行驶过程中的变形细节,了解车身刚度和抗风变形能力,有助于分析汽车的运动性能。测量车身变形对于改进汽车高速行驶过程中车内噪音控制、引擎盖受力情况分析、车门受风变形分析提供数据支撑。尤其是减少车身重量使用的新型材料,验证其能否满足设计需求。

新拓三维自主研发的XTDIC三维全场应变测量系统,其核心技术是数字图像关联和跟踪(Digital Image Correlation),采用跟踪和图像配准技术,对图像变化进行准确的 2D 和 3D 测量,常用于测量多点振动以及全场位移和应变,能够准确地测量汽车部件在风洞加载下的瞬时三坐标变化,可实现无接触式测量车门、柱梁、机舱盖等位置因气动力作用下的动态变形量,单个标记点可以代替三个方向的位移传感器,测量结果可视化,助力研发人员更好地了解车身的变形与运动特性。

传统测试方式的局限

在高速行驶状态下,汽车表面承受着巨大的气动载荷,微小的结构变形不仅影响气动性能、风噪水平,更关乎车辆操控稳定性与安全边界。风洞实验是模拟这一严苛环境的核心手段,然而传统接触式测量手段却有着诸多局限性:

1、离散采样陷阱

应变片/位移计覆盖不足且需要复杂的布线,易导致关键变形区域漏检。

2 、动态响应局限

接触式传感器难以捕捉高频气动激振;LVDT等位移计在强气流中产生附加风振干扰。

3 、空间维度缺失

单点仪器仅提供一个方向位移数据,偏转角度分析可能得不到理想的数据。

4 、数据维度

单点测试数据,无法可视化清晰呈现。

DIC技术应用的重要性

数字图像相关(DIC)技术在此场景下展现出不可替代的价值:

全场测量:突破单点局限,获取覆盖整个关注区域(如车门、引擎盖、A柱、尾翼)的密集变形数据,揭示变形分布规律与运动特性。

非接触无损:仅需在车身粘贴标志点,不干扰结构本身与流场特性,保证测量结果真实反映气动载荷作用。

动态高频捕捉:高速相机加持下,可精确记录瞬态变形过程(如气流分离引发的振动),捕捉动态细节。

三维形貌与位移:通过立体视觉原理,直接获取标志点的三维空间坐标变化,计算三维位移场与应变场,提供全面力学信息。

量化验证与优化:为CFD仿真提供关键的实验验证数据,驱动车身刚度优化、空气动力学套件设计及NVH性能提升。

汽车风洞试验变形测量

实验采用XTDIC三维全场应变测量系统,搭配2000万像素高速相机,20帧采样频率,测量汽车在风洞内的变形情况,风速100m/s。

测点部署

通过在汽车表面粘贴标志点,能够准确分析在风洞环境下汽车结构的三坐标变化。

另外,如需消除汽车在风洞中的刚体位移,可利用粘贴在侧边的参考点,消除汽车在风洞中整体的刚性位移,获取更加准确的测试结果。

动态数据采集

风速从0加速至100m/s过程中,DIC系统高速相机以20帧采样频率持续采集图像基于DIC系统高速相机采集的图像数据,DIC软件经过立体匹配、三维重建,获取标志点的三维坐标。

汽车风洞试验测量数据结果

新拓三维XTDIC三维全场应变测量系统,可分析三维坐标、三维运动和变形、三维速度、三维加速度、6个自由度(6DoF)测量等,获得高精度、高重复性的测量结果,助力客户深入了解零件的动态变形特征,缩短产品开发周期,提高效率。

1**、数据分析**

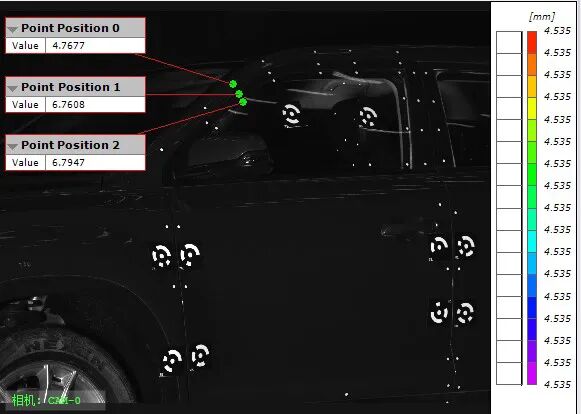

汽车风洞内左前门框A柱区域动态变形量测试,主要分析3个测量靶点;为了准备分析在风洞中的变形情况,DIC软件对图像数据抽稀处理,分析整体变形趋势,提高处理效率。

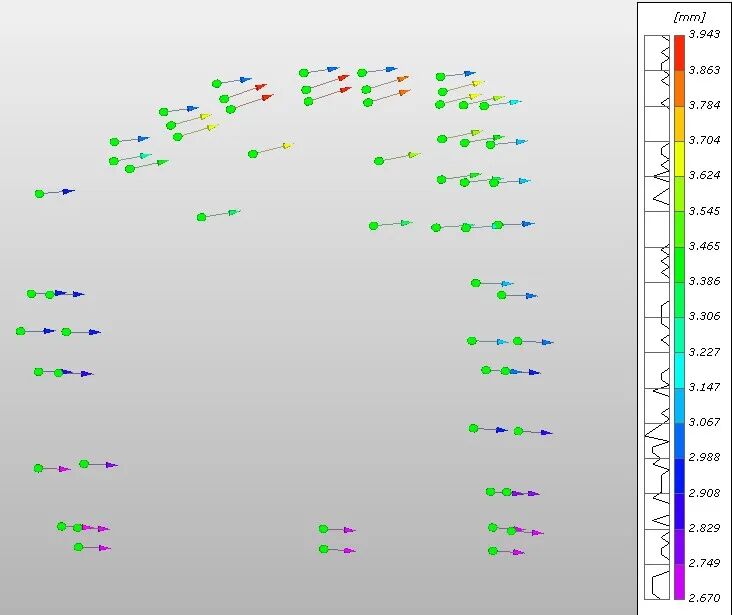

2 、位移云图展示

如图所示,DIC软件可以输出XYZ三个方向和空间整体的位移情况,直观显示三个目标靶点的变形量,箭头代表运动方向,长短及颜色代表位移数值大小。

3 、总体位移分析

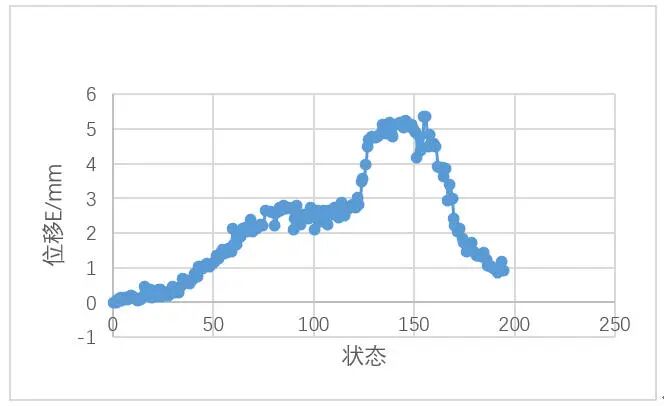

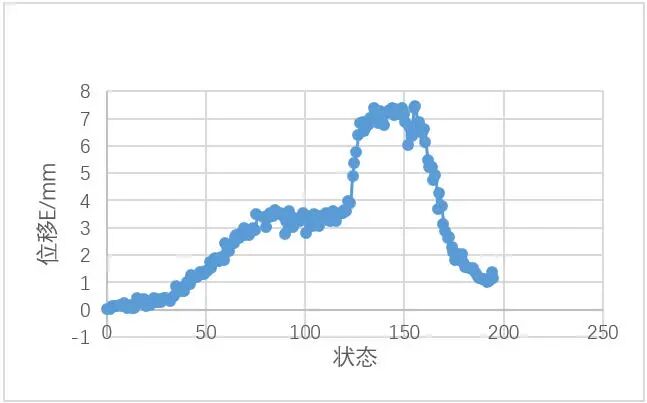

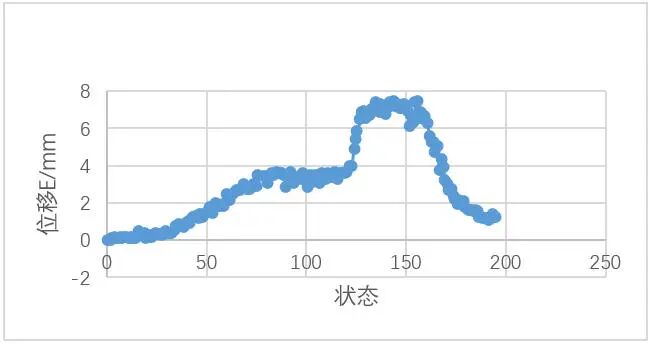

汽车左前门框A柱区域三个点的变形趋势一致,上升---保持---上升---保持---下降,位移量数值有所区别。

目标靶点0总位移如下图所示:

目标靶点1总位移如下图所示:

目标靶点2总位移如下图所示:

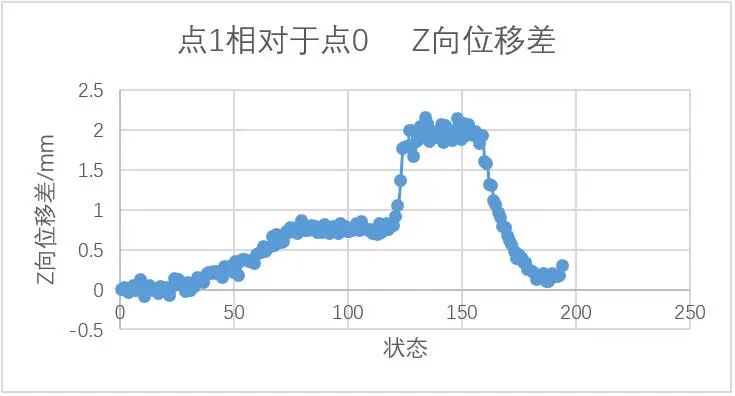

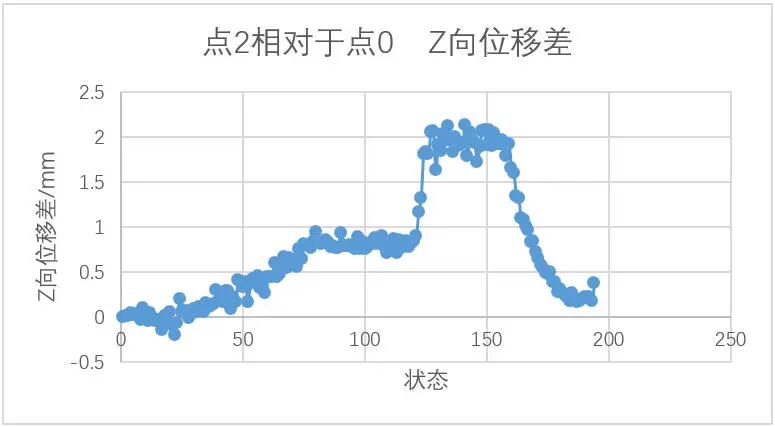

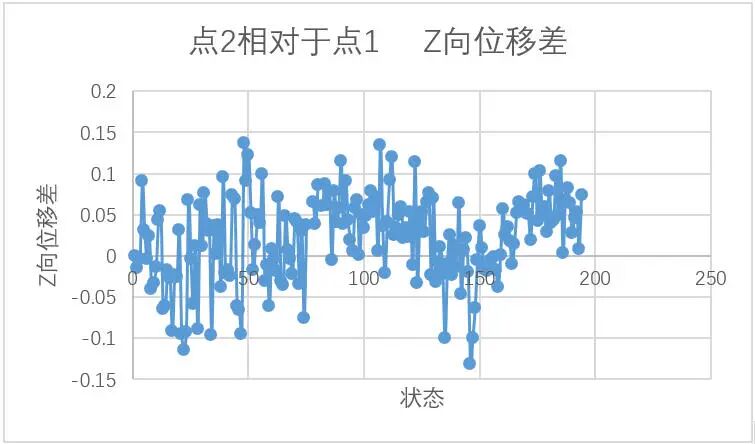

4 、Z向位移差分析

分析车左前门框 A 柱区域在高速气流下呈现微小的向上拱起(Z向正位移)。

以点0为基准,分析点1相对于点0的Z向位移差

以点0为基准,分析点2相对于点0的Z向位移差

以点1为基准,分析点2相对于点0的Z向位移差

结语

Summary

通过空气动力学风洞实验室,模拟汽车行驶的运动状态,使用新拓三维XTDIC三维全场应变测量系统,对车身外结构进行动态变形量,只需要在车身表面目标靶点/散斑,DIC设备按照标准距离摆放,既可开始采集图像进行全场位移测量,整个布置过程简单方便,节省时间和成本,为行业内提供快速、便捷的测试方法。

DIC技术适用于各种零件,采用非接触式的测量方法,快速获得位移和变形信息,结合科学有效的仿真方法,分析动态变形产生的原因,有助于解决流致结构振动与变形等行业问题。