摘要 :在主机厂JIT(准时制)供货、车型快速迭代、成本压力剧增的"三重夹击"下,传统汽车零部件企业正面临前所未有的生存挑战。本文深度拆解一份来自行业领先服务商的《汽车零部件行业工业4.0智能工厂解决方案》,系统性地阐述了如何通过APS(高级计划排产)、MES(制造执行系统)、WMS(仓储管理系统)等核心系统的深度融合,构建一个以"提升订单交付能力、加强生产过程管控、实现全过程质量管理、优化供应链协同"为目标的现代化智能工厂。文章不仅剖析了离散加工与流程加工两大模式的差异化痛点,更结合真实成功案例,为行业同仁提供了一套可落地、可复制的数字化转型蓝图。全文超8000字,建议收藏!

🔥 引言:从"粗放式"到"精益化",零部件企业的生死突围战

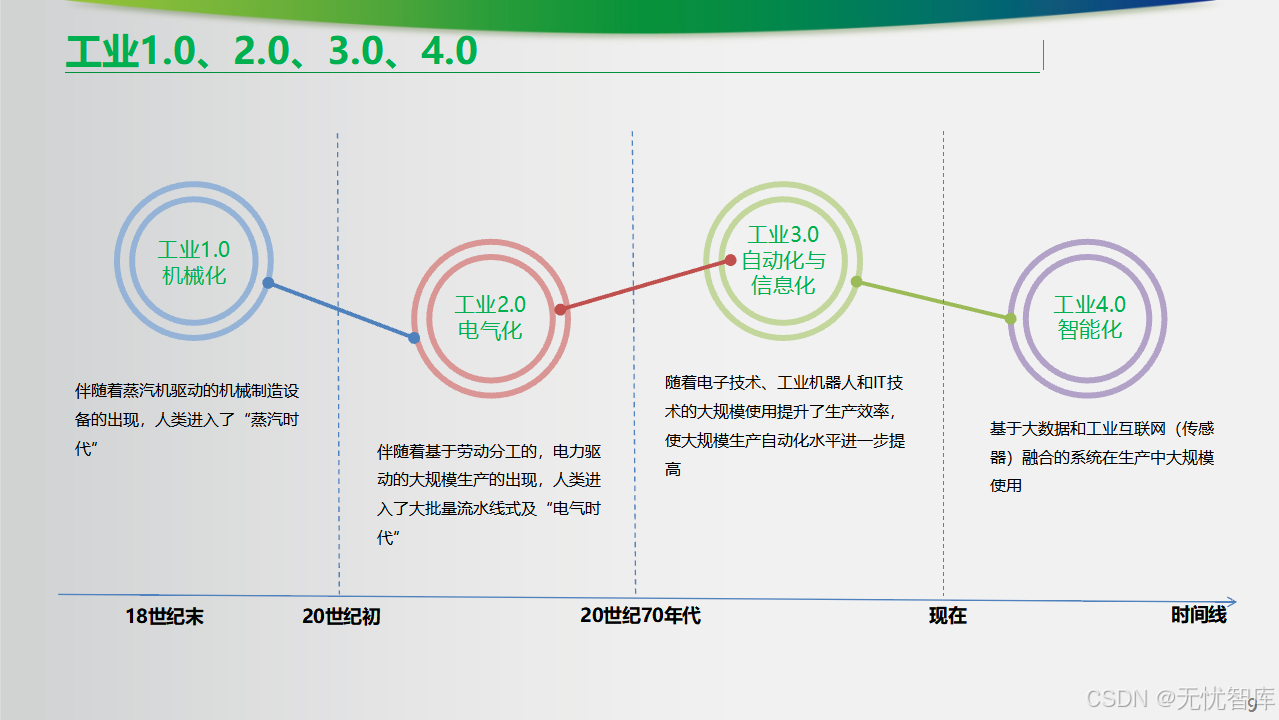

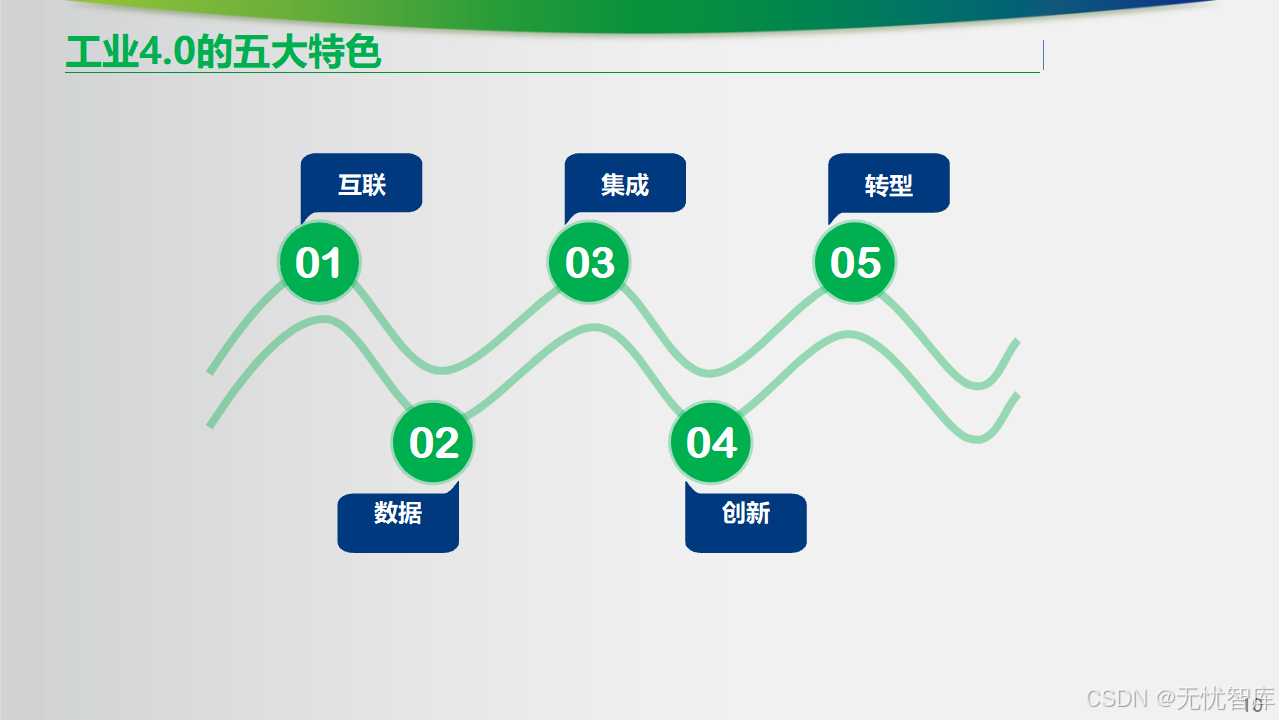

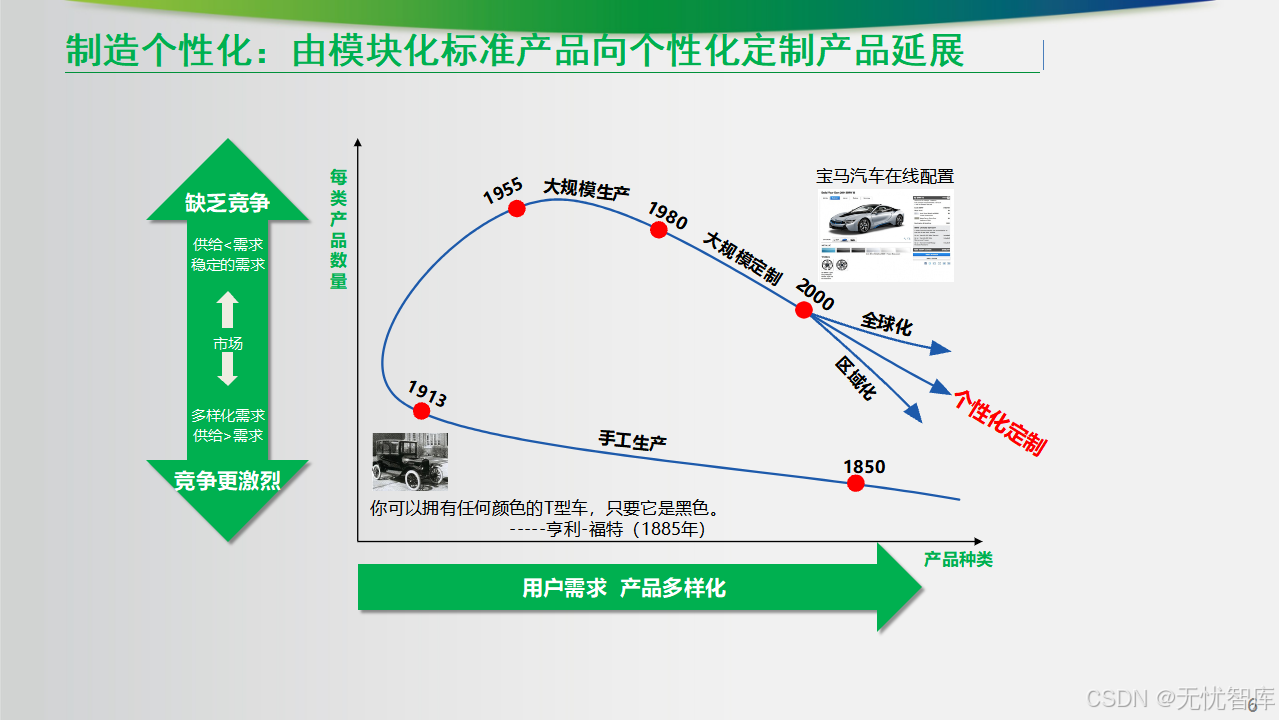

曾几何时,凭借低廉的人力成本和简单的规模扩张,中国的汽车零部件企业享受了长达数十年的行业红利。然而,随着汽车产业进入"新四化"(电动化、智能化、网联化、共享化)时代,游戏规则已被彻底改写。

主机厂对供应商的要求愈发严苛:

- 交付上:必须满足JIT/JIS(准时化/顺序化)供货,库存周转率要求极高。

- 质量上:推行"零缺陷"管理,质量问题直接导致巨额罚款甚至取消供应商资格。

- 成本上:年降(Annual Price Reduction)成为常态,利润空间被不断压缩。

与此同时,企业内部却普遍存在"生产黑洞":

- 大量在制品(WIP)堆积,占用宝贵资金和场地。

- 设备停机时间长,原因不明,产能利用率低下。

- 工废、料废难以精确统计,成本核算失真。

- 计划与执行脱节,订单交付屡屡延期。

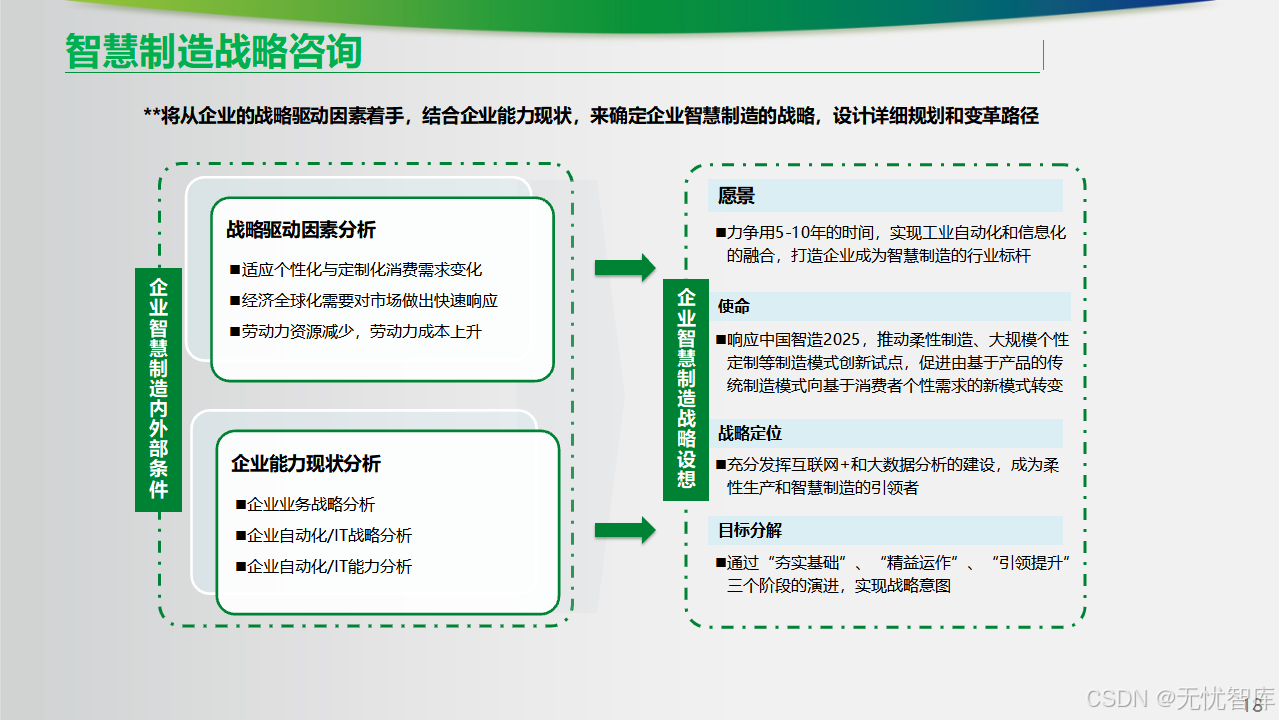

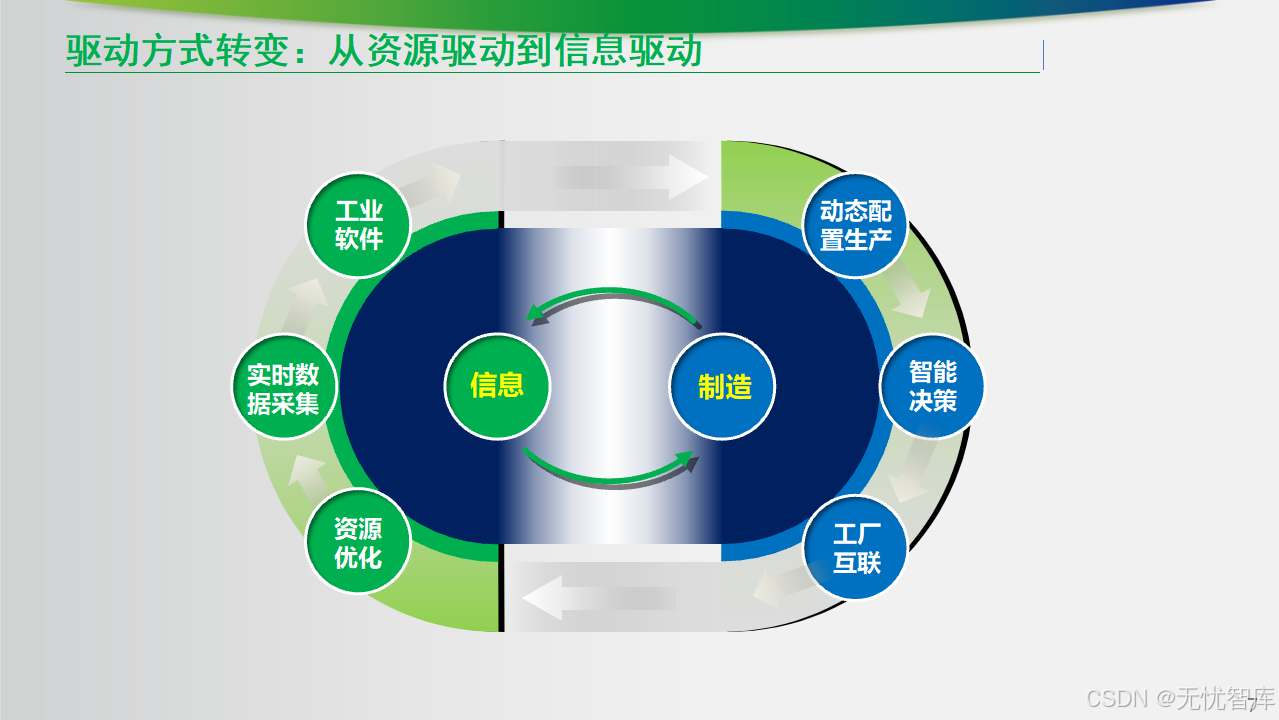

面对内外交困的局面,数字化转型不再是锦上添花的"选修课",而是关乎企业存亡的"必修课"。而工业4.0智能工厂,正是这场突围战的核心武器。

本文将带你深入解读这份极具实战价值的解决方案,看它如何为不同类型的零部件企业精准"把脉开方"。

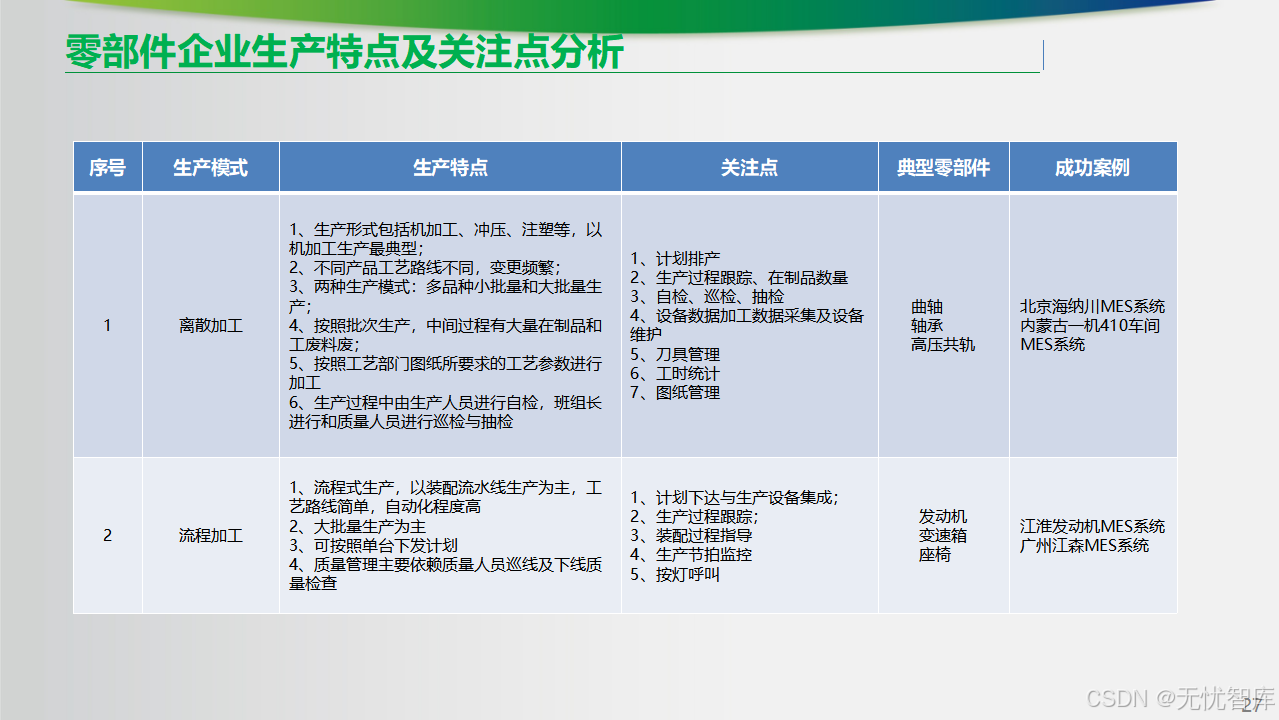

🧠 第一章:知己知彼------汽车零部件生产的两大模式与核心痛点

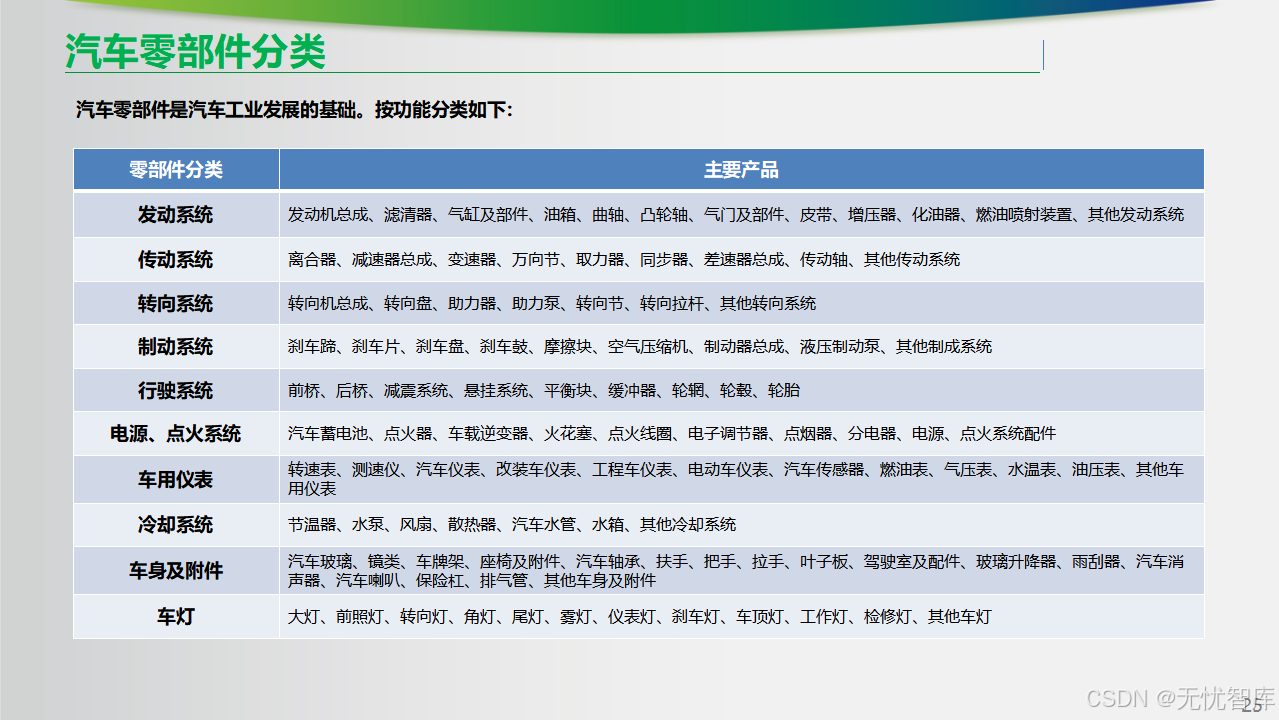

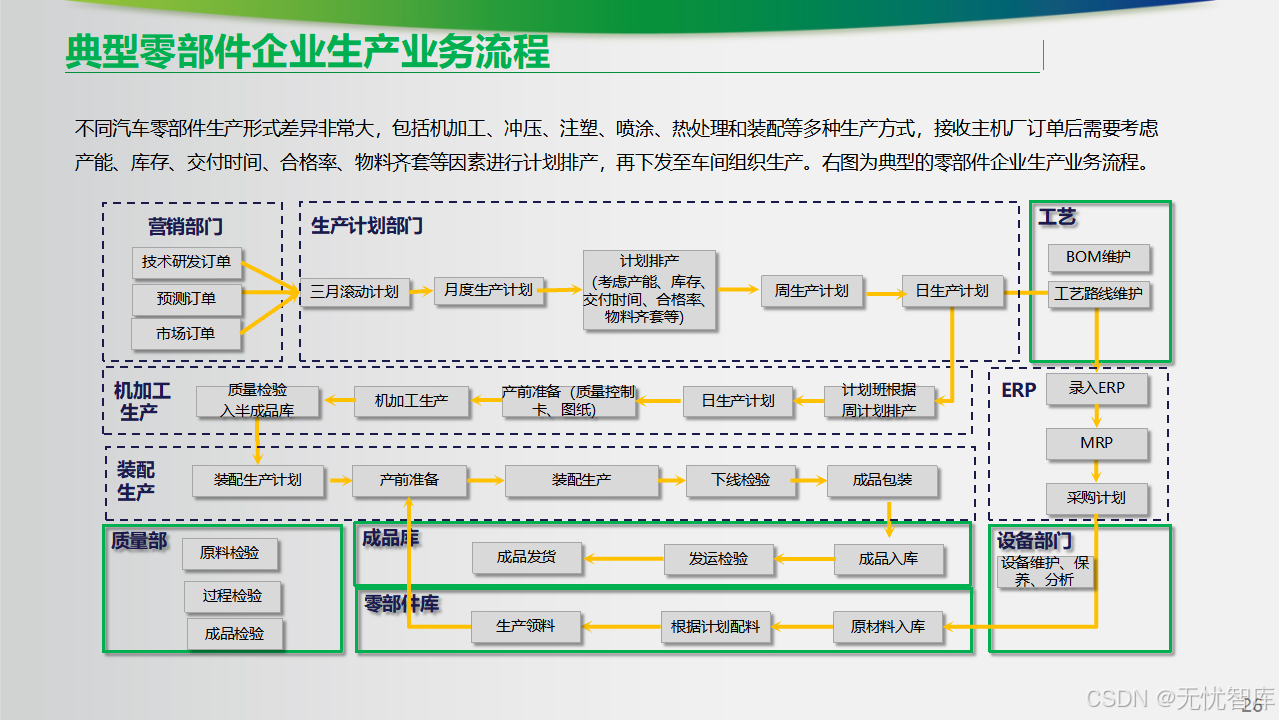

方案开篇即指出,汽车零部件种类繁多,生产工艺千差万别,但总体可分为两大类:离散加工 和流程加工。理解这两者的差异,是制定有效解决方案的前提。

1.1 离散加工模式:复杂、多变、高柔性

典型代表:曲轴、轴承、高压共轨、冲压件、注塑件等。

生产特点:

- 工艺路线复杂多变:不同产品甚至同一系列的不同型号,其加工工序、设备、参数都可能完全不同,且变更频繁。

- 生产组织灵活:同时存在"多品种、小批量"(应对研发样件、售后市场)和"少品种、大批量"(应对主流量产车型)两种模式。

- 在制品管理困难:生产按批次进行,中间环节多,导致大量半成品、在制品积压,物料流转路径不清晰。

- 质量控制依赖人:主要依靠操作工自检、班组长巡检、质检员抽检,过程质量数据难以实时采集和追溯。

核心关注点(痛点)

- 计划排产难:如何综合考虑设备产能、模具/刀具状态、物料齐套、人员技能、交期优先级等因素,排出一个可行且高效的计划?

- 过程透明度低:在制品在哪?数量多少?是什么状态?设备是否在运行?OEE(设备综合效率)是多少?管理者往往一问三不知。

- 质量管理滞后:质量问题通常在最终检验或客户处才被发现,返工、报废成本高昂,且难以追溯到具体工序和责任人。

- 基础管理薄弱:刀具寿命、工时统计、图纸版本管理等基础工作依赖纸质记录,效率低下且易出错。

1.2 流程加工模式:高效、稳定、强节拍

典型代表:发动机、变速箱、座椅、车桥等总成装配线。

生产特点:

- 工艺路线相对固定:以高度自动化的装配流水线为主,工序顺序明确,节拍(Takt Time)是核心。

- 大批量生产为主:追求生产线的连续、稳定、高效运行。

- 计划下达精细:可以做到按单台车辆(VIN码)下发生产指令,实现精准追溯。

- 质量控制自动化:大量采用在线检测设备,并辅以质量人员巡线和下线终检。

核心关注点(痛点)

- 计划与设备集成弱:生产计划无法直接驱动自动化设备,仍需人工干预,影响效率。

- 异常响应不及时:生产线一旦出现停线(Andon),如何快速定位问题、呼叫支援、恢复生产?

- 装配过程防错难:如何确保每个工位都使用了正确的物料、执行了正确的操作、达到了规定的扭矩?

- 生产节拍监控缺失:无法实时监控各工位的实际节拍与理论节拍的偏差,难以持续优化。

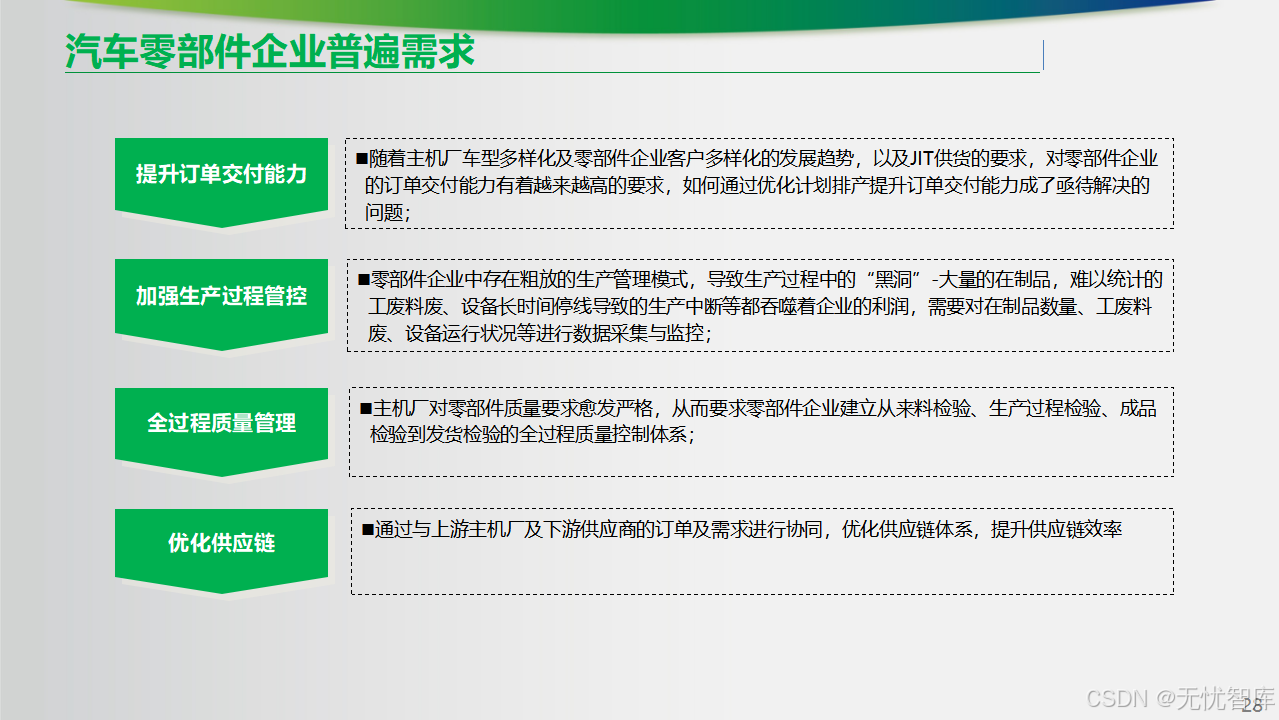

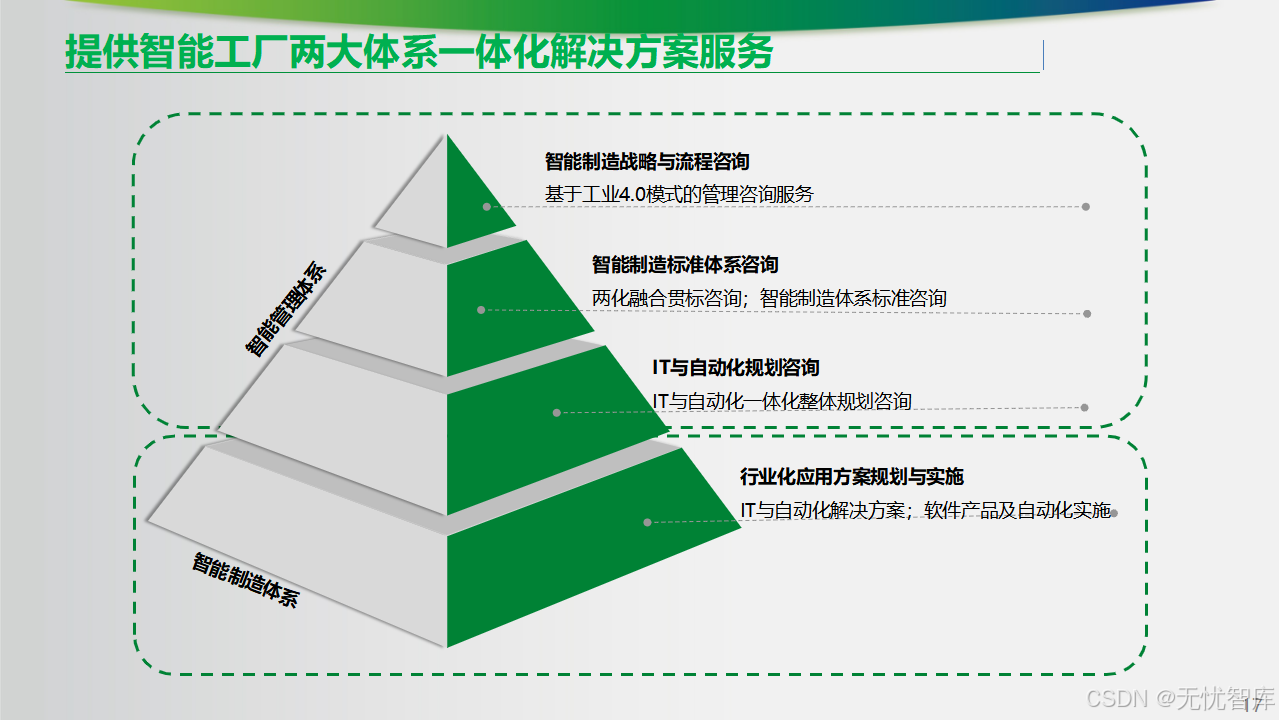

🛠 第二章:破局四剑------智能工厂的四大核心支柱

针对上述痛点,该方案提出了一个清晰的、分层次的解决框架,围绕四大核心目标展开:

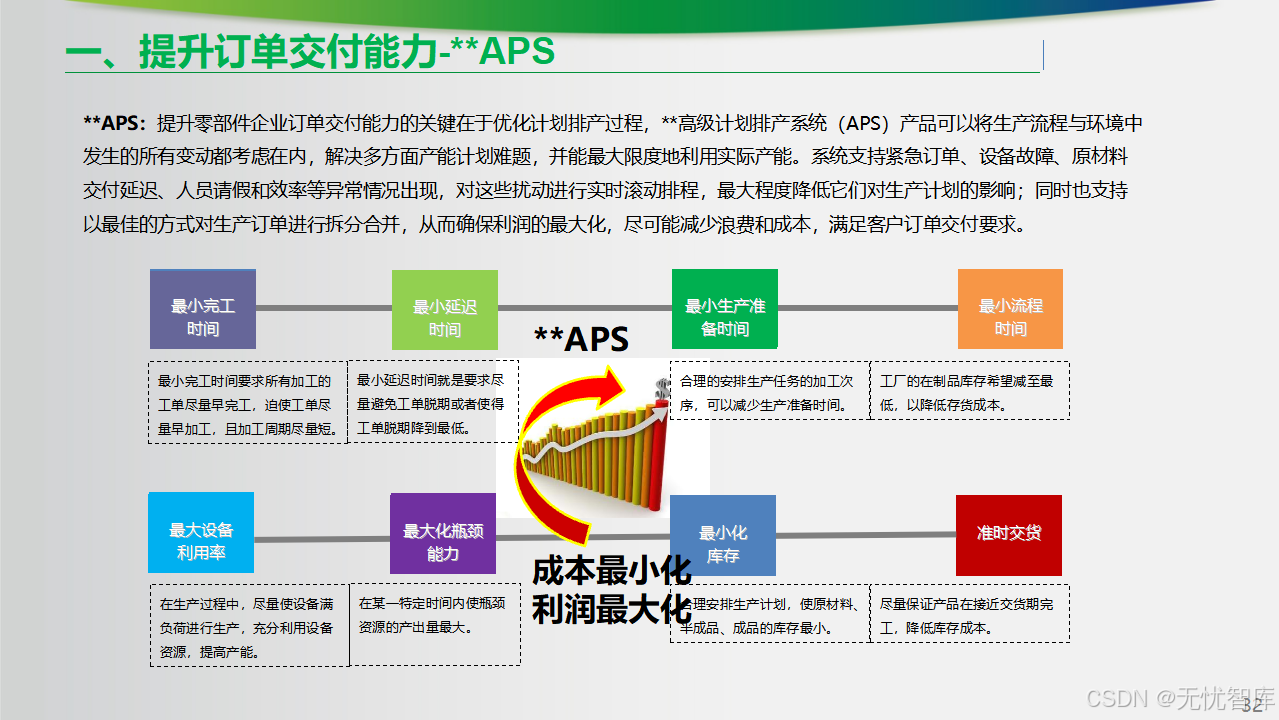

2.1 第一剑:提升订单交付能力------APS(高级计划排产)是大脑

方案一针见血地指出:"提升零部件企业订单交付能力的关键在于优化计划排产过程。"

传统的ERP/MRP系统擅长做"无限产能"下的物料需求计划,但在复杂的现实约束面前(设备故障、换模时间、人员请假、物料延迟),其排产结果往往无法执行。这就是APS的价值所在。

APS的核心能力:

- 多目标优化:系统内置多种优化算法,可同时追求"最大设备利用率"、"准时交货"、"最小化库存"、"最大化瓶颈产出"等多个目标。

- 实时滚动排程:当紧急插单、设备宕机、物料晚到等扰动发生时,APS能基于当前最新状态,在几分钟内重新计算出一个最优(或次优)的调整方案,最大程度减少对整体计划的冲击。

- 智能订单处理:支持对生产订单进行智能的拆分与合并,例如将一个大订单拆分到多个车间并行生产,或将几个小订单合并以减少换型时间,从而降低成本、提升效率。

APS带来的价值:

- 计划可执行率大幅提升,告别"纸上谈兵"。

- 订单准时交付率(OTD)显著提高,赢得主机厂信任。

- 在制品和原材料库存水平得到有效控制,释放现金流。

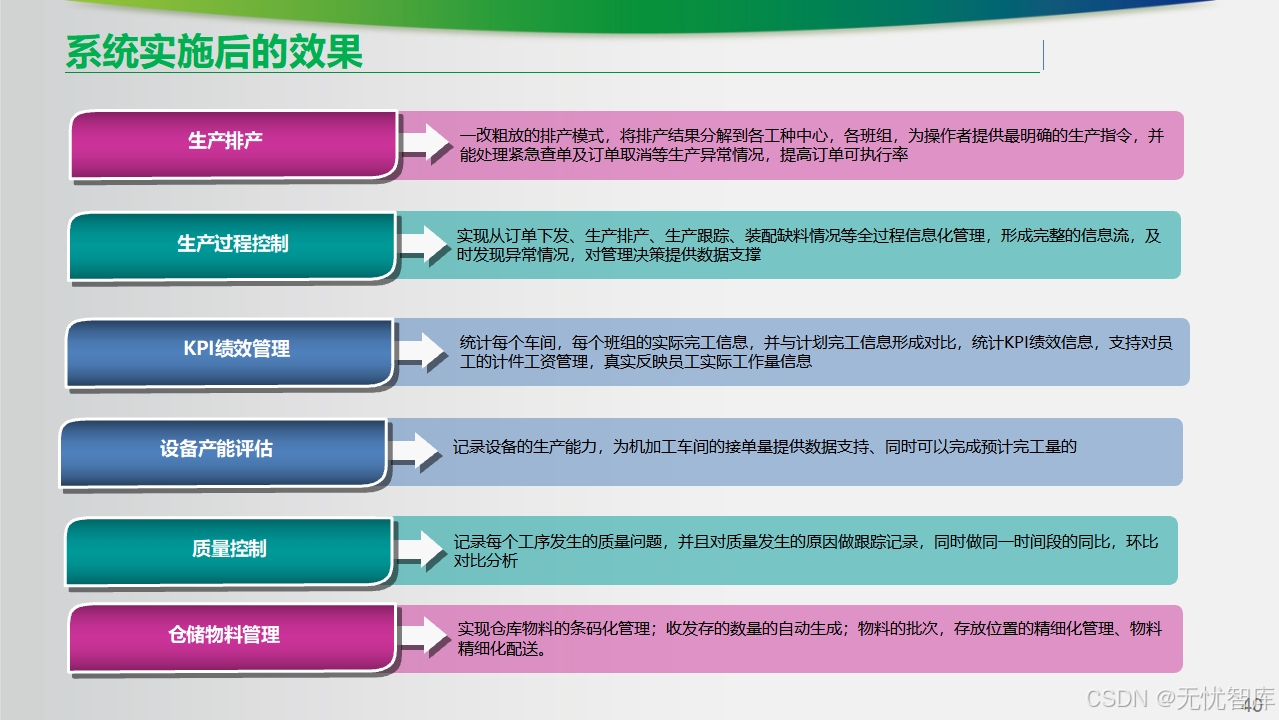

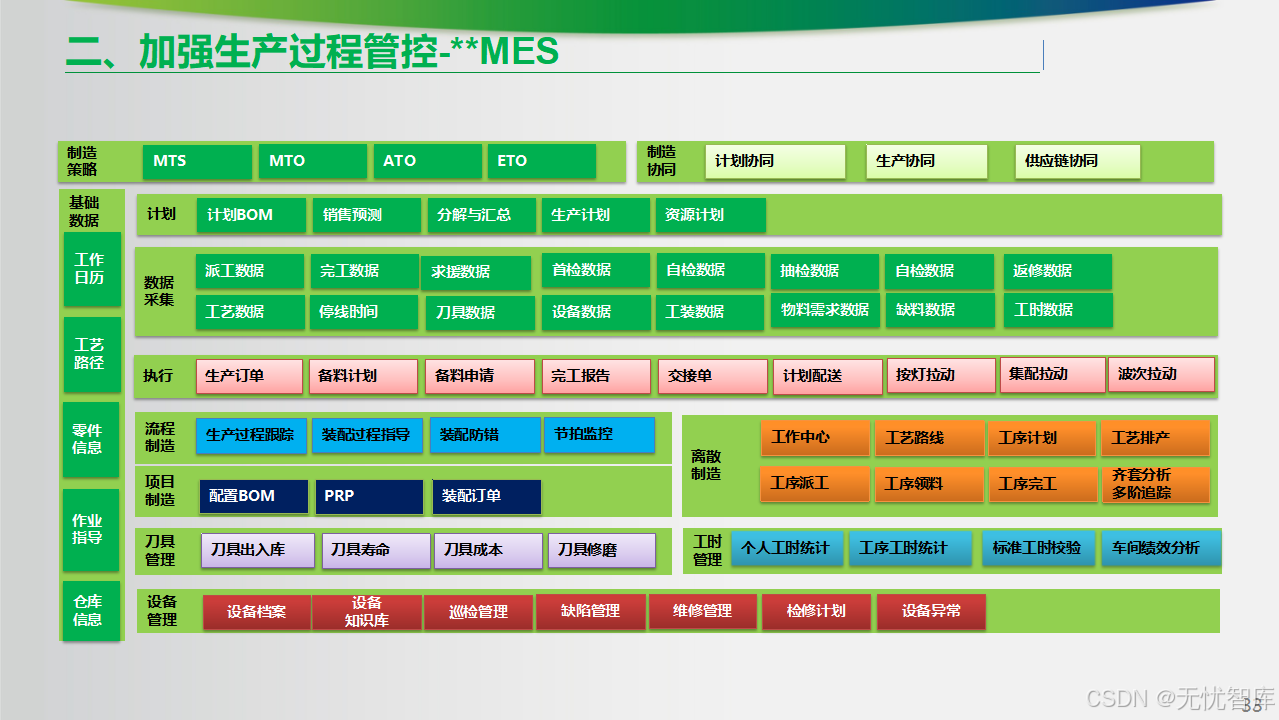

2.2 第二剑:加强生产过程管控------MES(制造执行系统)是神经中枢

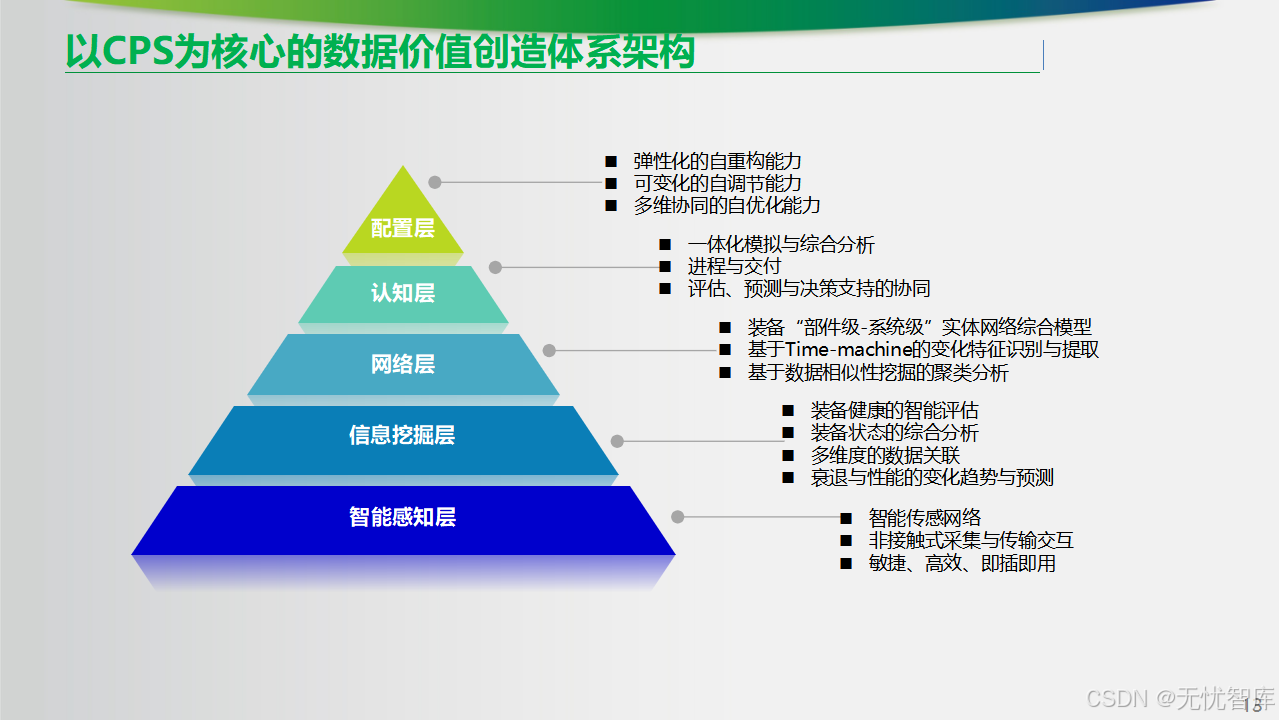

如果说APS是大脑,那么MES就是连接大脑与四肢(车间)的神经系统 。它的核心使命是打通计划层(ERP/APS)与控制层(PLC/DCS)之间的信息断层,实现生产过程的透明化、数字化、精细化管理。

MES的核心功能模块:

- 生产过程跟踪:通过条码/RFID技术,实时追踪每一个工单、每一个批次、甚至每一个单品在车间的位置、状态、进度。

- 数据自动采集:利用无线数据采集终端、设备联网(IoT)等手段,自动采集设备运行状态(开/停/报警)、加工参数、完工数量、不良品数、工时等关键数据,取代手工报表。

- 刀具/工装管理:对刀具的领用、安装、修磨、报废进行全生命周期管理,根据预设寿命自动预警,防止因刀具问题导致的质量事故。

- 作业指导与防错(Poka-Yoke):在工位终端上显示电子作业指导书(eSOP)、图纸、工艺参数,并与物料扫码、扭矩枪等设备联动,实现"做对的事"和"把事做对"。

- 安灯(Andon):建立快速的异常响应机制。当产线出现质量问题、设备故障、缺料等情况时,员工可一键呼叫,系统自动通知相关责任人,并记录处理过程和时间。

MES带来的价值:

- 车间管理者随时掌握"人、机、料、法、环"的实时状态。

- OEE(设备综合效率)提升10%-30%,产能得到充分释放。

- 在制品数量下降,生产周期缩短。

- 为计件工资、绩效考核提供真实、准确的数据依据。

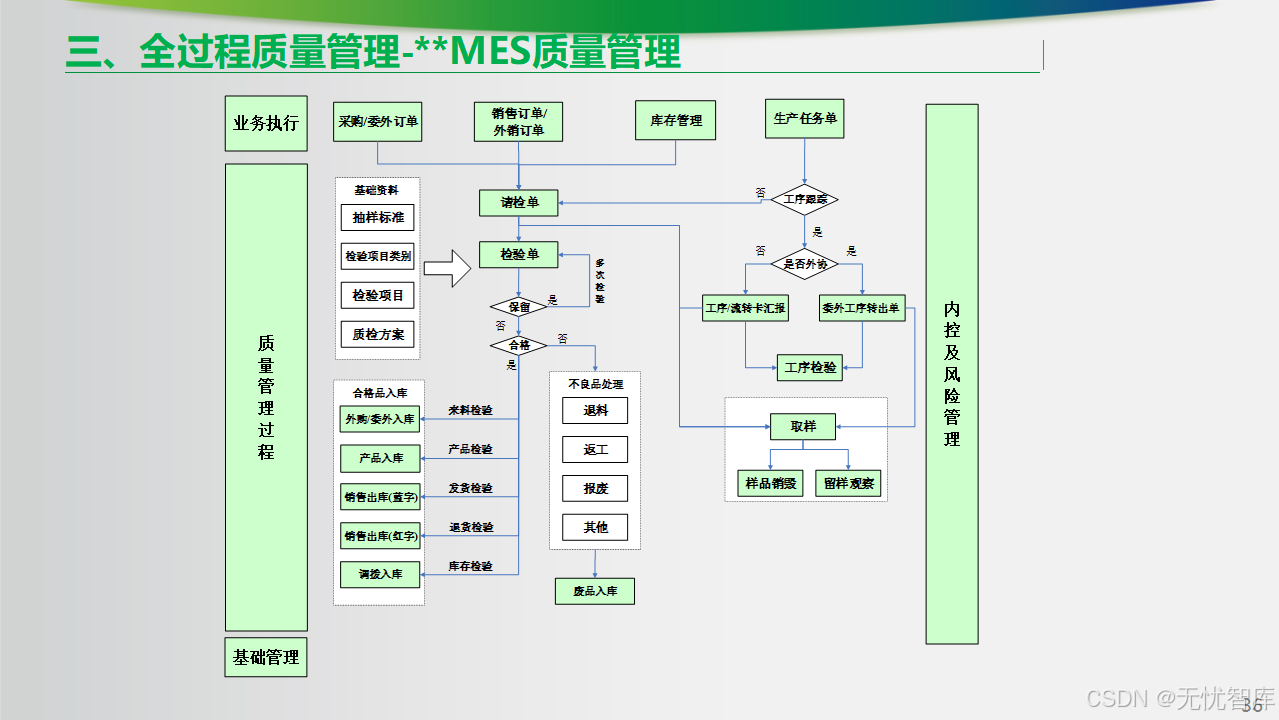

2.3 第三剑:实现全过程质量管理------QMS(质量管理系统)是免疫系统

在汽车行业,"质量是生命线"绝非一句空话。方案强调,必须建立一个从来料检验(IQC)的全过程质量控制体系。

QMS如何融入生产全流程:

- 来料检验(IQC):与WMS集成,对所有入库物料进行批次管理,并根据供应商历史表现和物料关键性,动态调整抽检方案。

- 过程检验(IPQC):在MES中嵌入质量控制点(如首检、巡检、末检)。检验数据(包括图片、视频)与工单、批次、设备、操作员等信息自动绑定,形成完整的质量档案。

- 成品检验(FQC/OQC):下线检验和发货前检验数据同样被完整记录,并可与主机厂的质量要求进行比对。

- 质量追溯与分析:一旦出现客户投诉,可通过批次号或VIN码,在几分钟内反向追溯到该产品的所有生产、检验、物料数据,快速定位根本原因(Root Cause)。同时,利用SPC(统计过程控制)工具对过程数据进行分析,实现质量的预防性管理。

QMS带来的价值:

- 质量问题从"事后救火"转向"事前预防"。

- 客户投诉处理时间大幅缩短,客户满意度提升。

- 质量成本(COQ)显著降低。

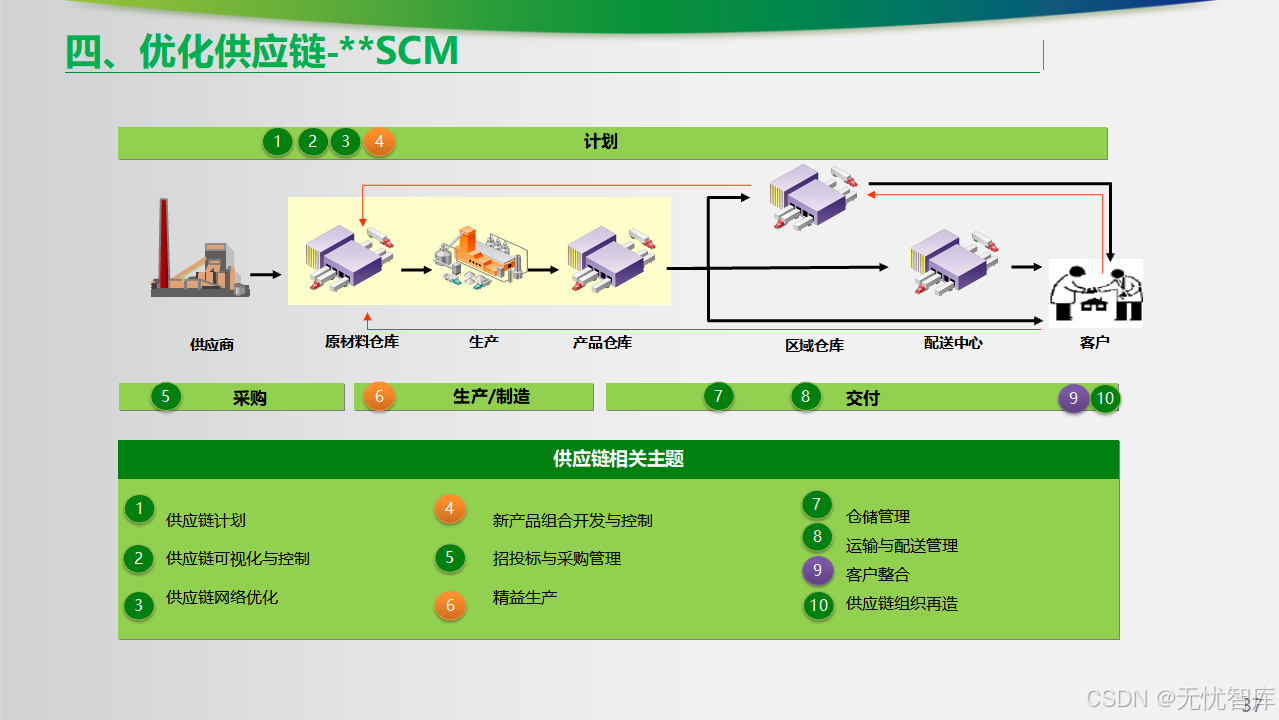

2.4 第四剑:优化供应链协同------SCM(供应链管理系统)是循环系统

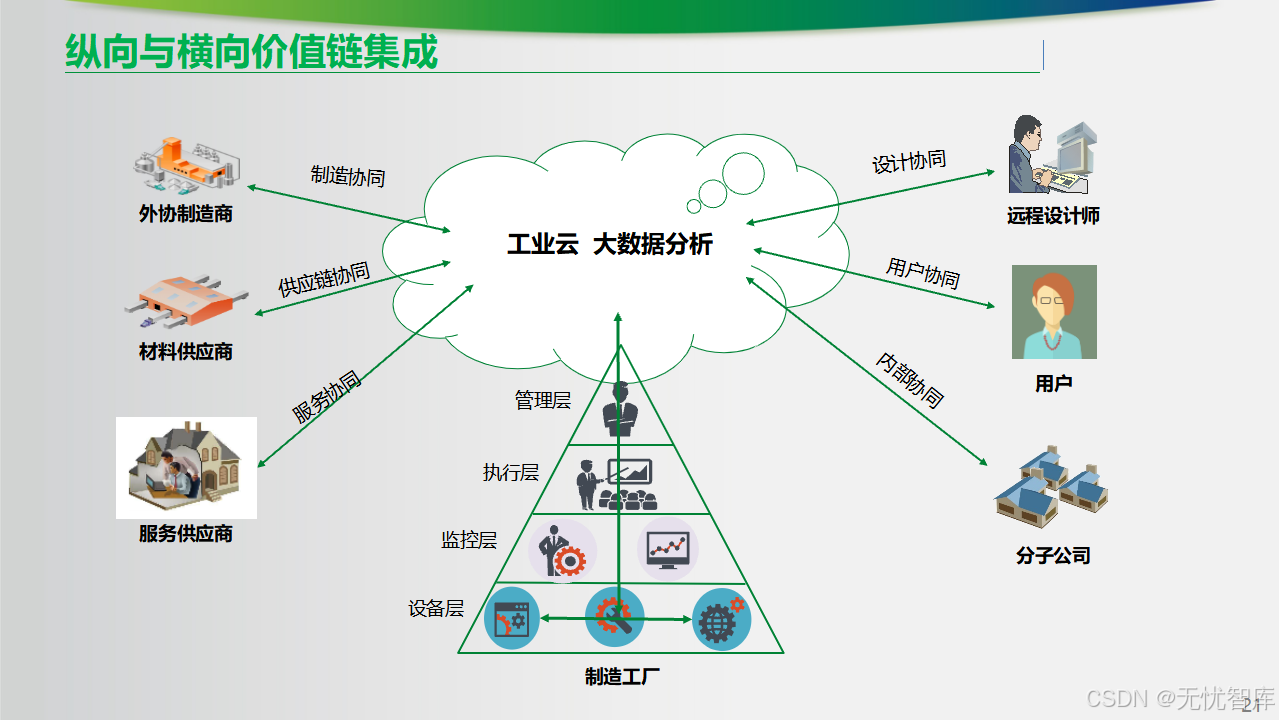

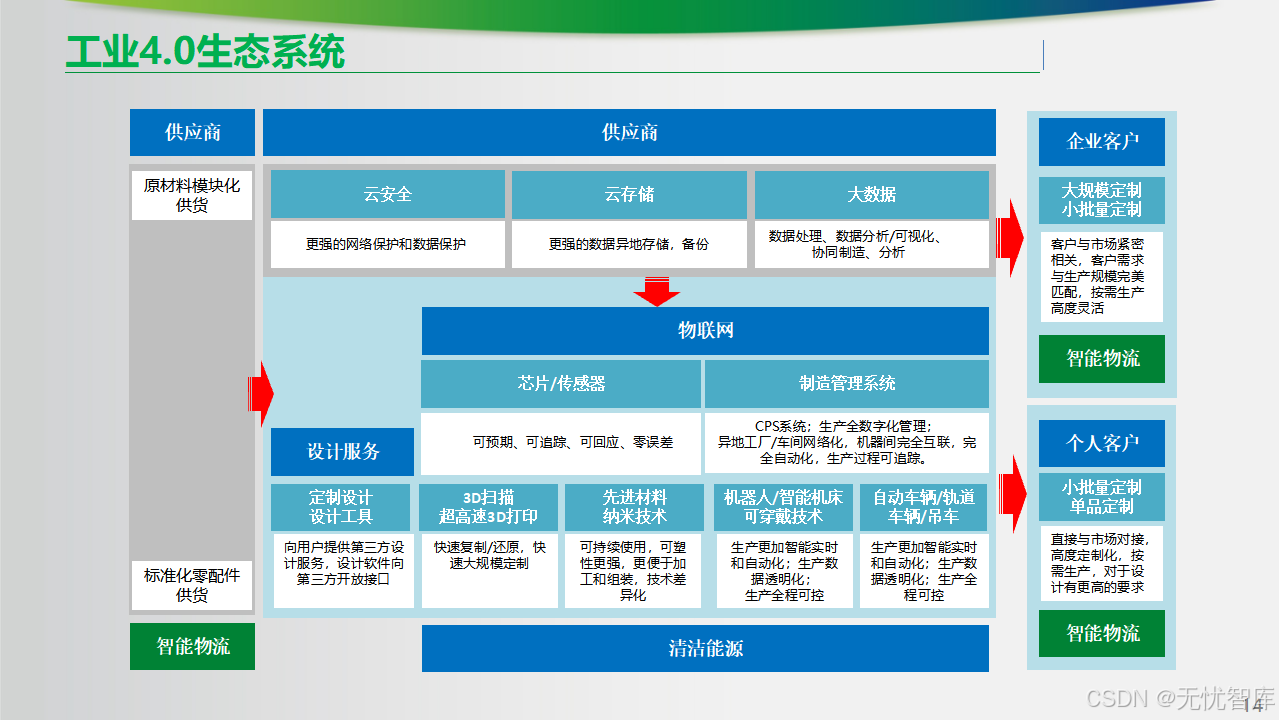

一个企业的竞争力,越来越取决于其整个供应链的效率。方案提出,要通过信息化手段,实现与上游主机厂 和下游供应商的高效协同。

SCM的核心协同场景:

- 与主机厂协同:通过EDI(电子数据交换)或API接口,实时接收主机厂的生产计划、要货指令(Pull Signal),并自动触发自身的生产和配送计划,实现真正的JIT供货。

- 与供应商协同:将自身的物料需求计划(MRP)通过SRM(供应商关系管理)平台共享给核心供应商,让供应商能提前备料,缩短采购周期。同时,对供应商的交付绩效进行量化评估。

- 内部物流优化(WMS):通过条码化、库位精细化管理,实现原材料、半成品、成品的高效出入库和精准定位。支持先进先出(FIFO)、批次追踪,并与MES联动,实现JIT物料配送到工位(Kitting)。

SCM带来的价值:

- 原材料库存周转率提升。

- 供应链整体响应速度加快。

- 物流和仓储成本降低。

🏆 第三章:实践验证------成功案例是最好的说服力

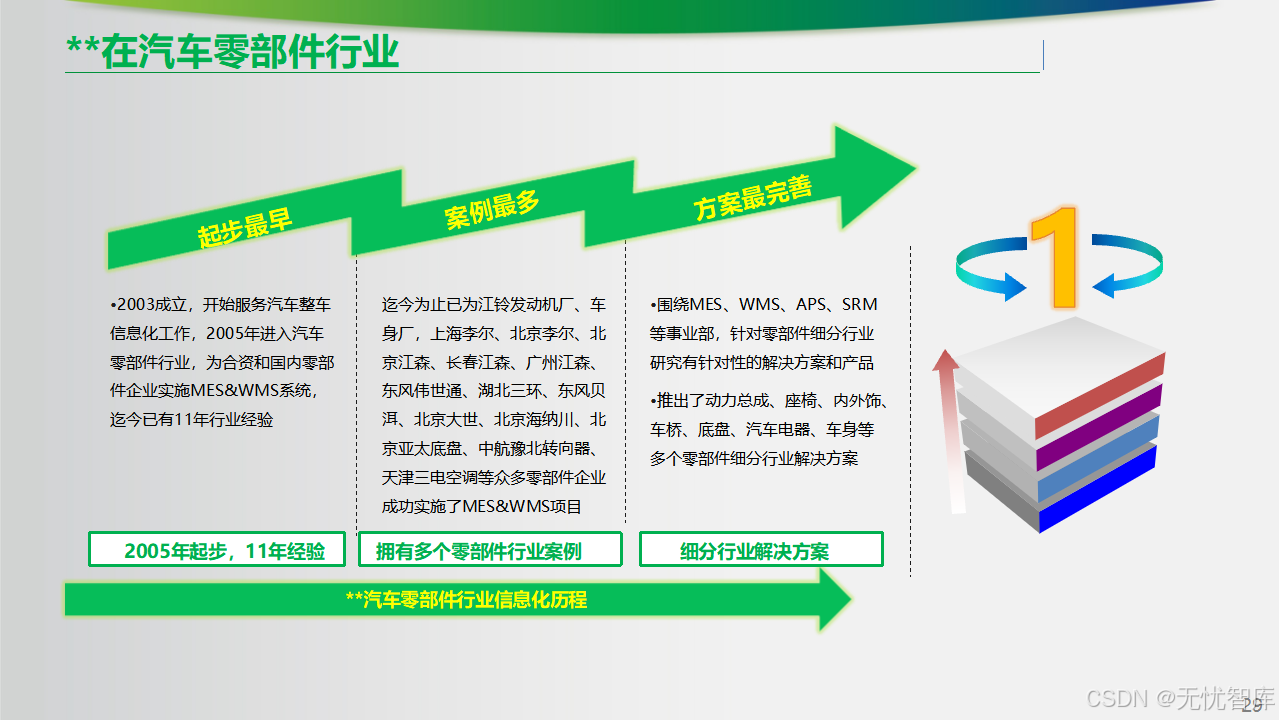

任何伟大的方案,都需要经过实践的检验。该方案的一大亮点是,其背后有超过11年的行业深耕 和数十家知名零部件企业的成功案例作为支撑。

3.1 行业覆盖全面,方案成熟可靠

服务商已为动力总成(江铃发动机)、座椅(李尔、江森)、内外饰、车桥、底盘(北京亚太底盘)、汽车电器(东风伟世通)、车身、空调(天津三电)等多个细分领域提供了针对性的解决方案。这意味着,无论你的企业属于哪个赛道,都能找到可借鉴的经验。

3.2 典型案例效果展示

虽然文档未详述每个案例的具体KPI,但从其服务的客户名单(如北京海纳川、广州江森、湖北三环等)可以看出,这些均为行业内的头部或标杆企业。他们的选择本身就是对方案价值的最大认可。

我们可以合理推断,实施该方案后,企业普遍实现了:

- 订单交付率(OTD)从85%提升至98%以上。

- 设备OEE从60%左右提升至75%+。

- 在制品库存降低30%-50%。

- 质量PPM(百万分之不良率)显著下降。

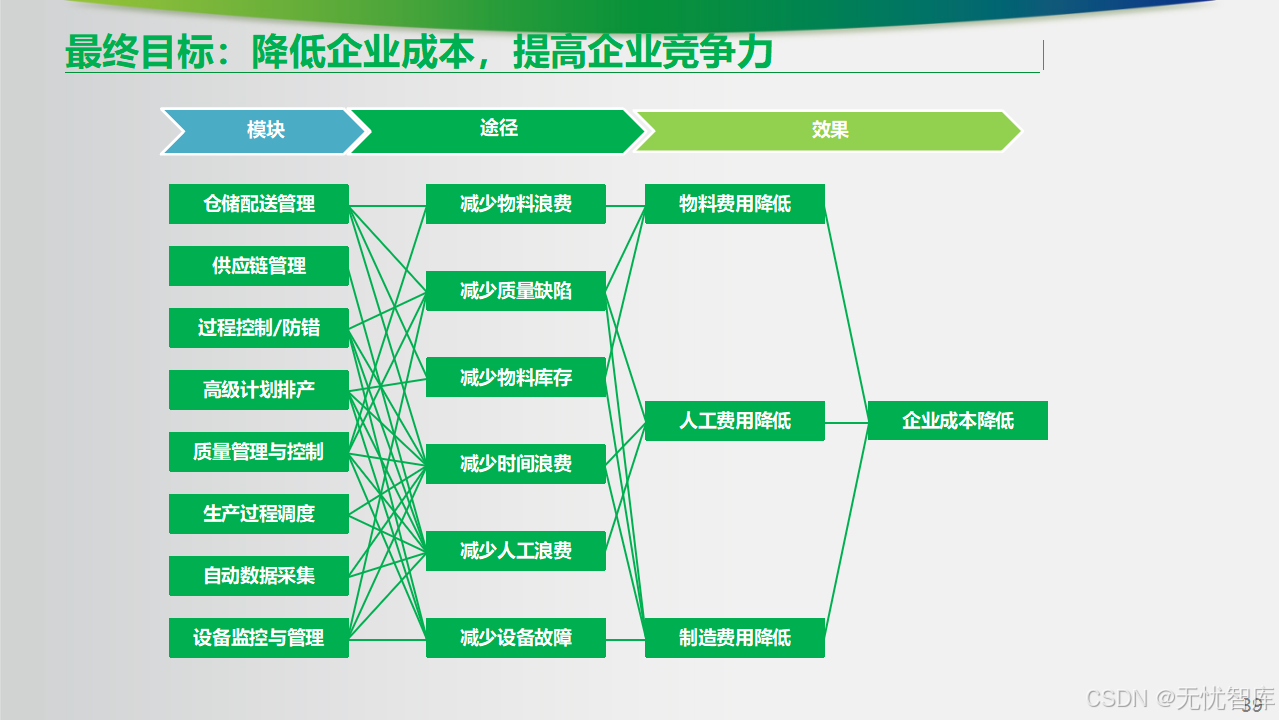

📊 第四章:价值总结------从"成本中心"到"利润中心"的蜕变

建设一个工业4.0智能工厂是一项系统工程,投入不菲。那么,它的投资回报究竟体现在哪里?

4.1 直接经济效益

- 降低成本:通过减少在制品、降低废品率、提高设备利用率、优化人力配置等方式,直接削减制造成本。

- 增加收入:更高的交付能力和更优的质量,有助于赢得更多高端主机厂的订单,甚至获得价格溢价。

4.2 间接管理效益

- 决策科学化:告别"拍脑袋"决策,所有管理动作都基于实时、准确的数据。

- 风险可控化:对生产、质量、交付等各环节的风险实现提前预警和快速处置。

- 人才专业化:将一线员工从繁琐的记录、汇报工作中解放出来,专注于更高价值的技能操作和问题解决。

4.3 战略层面价值

- 构建竞争壁垒:数字化能力将成为未来区分一流供应商和普通供应商的核心门槛。

- 支撑业务创新:透明、柔性的生产体系,能够更快地响应主机厂的新项目、新需求,抢占市场先机。

- 实现可持续发展:通过对能耗、物料消耗的精细化管理,助力企业实现绿色制造目标。

🏁 结语:拥抱变革,赢在未来

《汽车零部件行业工业4.0智能工厂解决方案》不仅仅是一份技术文档,它更像是一份行动宣言 和路线图。它清晰地告诉我们,在这个充满不确定性的时代,唯有主动拥抱数字化、智能化变革,将新一代信息技术与先进制造技术深度融合,才能在激烈的市场竞争中立于不败之地。

对于广大汽车零部件企业而言,现在需要思考的不是"要不要做",而是"如何开始 "和"如何做好 "。这份方案,无疑为我们指明了方向,提供了方法,也注入了信心。未来的工厂,一定是透明的、高效的、柔性的、绿色的。让我们携手,共同迈向这个智能制造的新纪元!