弯曲是指材料或结构在受到外力作用时,沿着其轴线方向发生形变,从而呈现出弧形或角度变化的现象。这种形变通常由机械压力、弯曲试验、复杂工况中的受力状况等因素引发。在实际应用场景中,弯曲的形式多样,可表现为均匀弯曲、局部弯曲等多种模式。弯曲的程度主要依据材料的弯曲角度、曲率半径以及所受的弯曲力大小来衡量。在较小的弯曲角度和曲率半径、较轻的弯曲力作用下,材料往往能够承受一定程度的弯曲而不至于损坏,展现出良好的柔韧性和抗弯性能;然而,当弯曲角度过大、曲率半径过小以及承受的弯曲力过强时,材料就会面临弯曲破坏的风险,可能出现裂纹、变形甚至断裂等情况。为了准确评估材料在弯曲状态下的性能表现,通常会借助弯曲试验等手段,通过观察材料的变形情况和受力特性,来确定其适用范围和可靠性。不过,在宏观观察与微观分析之间存在着差异,比如微观层面的材料晶格变化、分子间相互作用的调整等,在细节宏观的弯曲实验中往往难以直接捕捉。为了深入探究弯曲状态下材料行为背后的微观机制,并实现不同研究尺度下的统一解释,通常以材料内部的微观结构变化为切入点,从原子层面的位错运动到分子链的取向变化等多方面进行剖析,以此来全面揭示材料在弯曲过程中的性能变化规律,从而为材料的设计、应用和优化提供理论依据和实践指导。

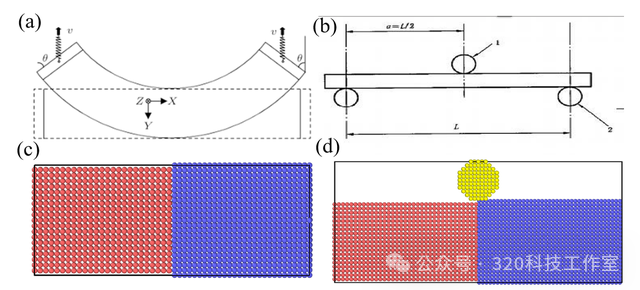

图1(a)弯曲载荷,图1(b)三点弯曲;图1(c)弯曲载荷分子动力学模型;图1(d)三点弯曲分子动力学模型

如图1所示,本模拟根据实际加载状况创建了Cu-Al合金模型。模型被构造为规则的面心立方(FCC)晶格,其晶体取向[100]、[010]和[001]分别平行于X、Y和Z轴方向。模拟过程中,首先在LAMMPS代码中设置金属单位制,并施加周期性边界条件,并设定时间步长为0.001皮秒。两个圆柱形单晶区域:Al区域的半径为20 Å,高度为50 Å;Cu区域的半径同样为20 Å,高度为50 Å,并且位于Al区域的正上方。将这两个区域合并,形成一个完整的模拟区域。随后,分别使用面心立方(FCC)晶格填充Al和Cu区域,其中Al的晶格常数为4.05 Å,Cu的晶格常数为3.61 Å。

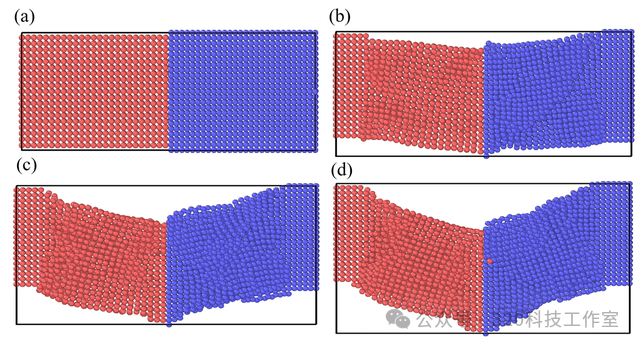

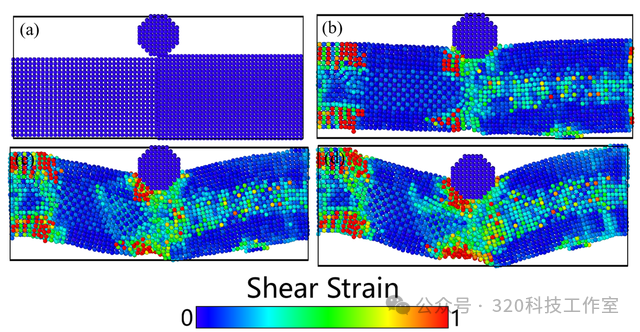

图2 CuAl合金直接弯曲的原子轨迹图

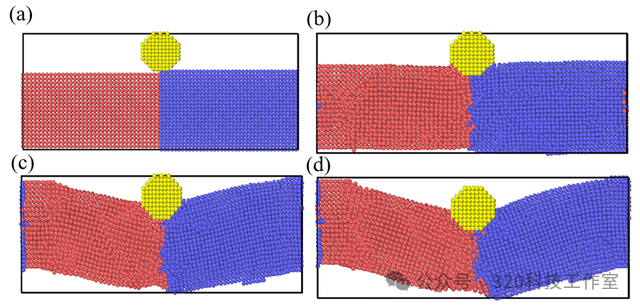

图3 CuAl合金三点弯曲的原子轨迹图

图2和图3分别展示了CuAl合金在直接弯曲和三点弯曲两种方式下的原子轨迹图。直接弯曲时,合金整体从直线变为曲线,原子位移相对较均匀,主要发生在弯曲区域,外侧原子稀疏,内侧原子紧密,导致应力分布不均,可能引发裂纹。三点弯曲下,合金在支撑点和加载点之间形成下凹,原子位移集中在加载点下方,应力集中更明显,局部损伤更严重,更易加速裂纹产生与扩展。形状变化上,直接弯曲呈现均匀弧形,三点弯曲有局部凹陷。原子位移分布,直接弯曲较均匀,三点弯曲集中于加载点。应力分布方面,直接弯曲外侧与内侧应力不同,三点弯曲应力集中于加载点下方。损伤累积上,三点弯曲因应力集中损伤更局部且严重,循环加载下更易出问题;直接弯曲损伤分散,整体性能更均匀。

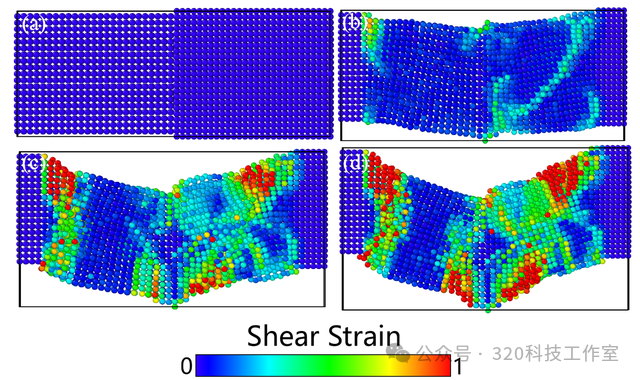

图4 CuAl合金直接弯曲的原子应力云图

图5 CuAl合金三点弯曲的原子应力云图

图4和图5分别为CuAl合金在直接弯曲和三点弯曲两种方式下的原子应力云图。直接弯曲时,初始阶段(图4a)应力分布较均匀,随着弯曲进行(图4b-d),应力在弯曲区域逐渐集中,颜色从蓝色向红色过渡,表明剪切应变增大,应力主要集中在弯曲的外侧和内侧区域,呈现较为连续的分布。三点弯曲时,初始阶段(图5a)应力分布也较均匀,但随着弯曲进行(图5b-d),应力集中在加载点下方,形成明显的高应力区域,颜色变化更为剧烈,显示局部应力显著增大,且应力分布范围相对较小,集中在加载点附近。相比之下,直接弯曲的应力分布更分散,沿弯曲区域逐渐变化;而三点弯曲应力集中更明显,局部应力峰值更高,可能导致更严重的局部损伤和潜在的裂纹萌生。

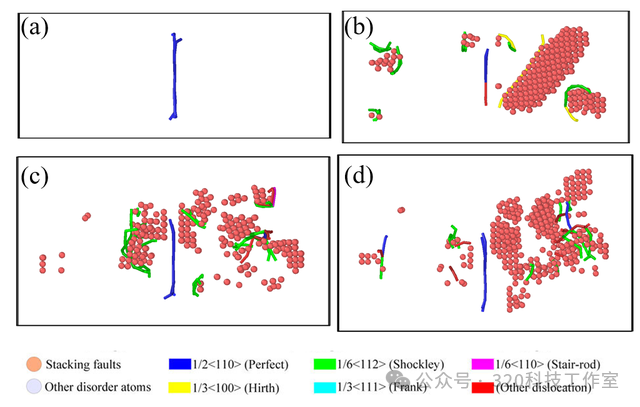

图6 CuAl合金直接弯曲的位错形貌

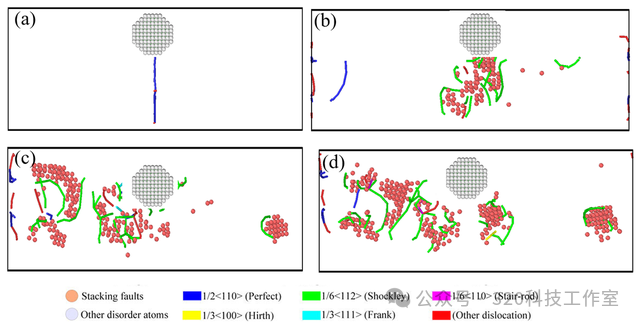

图7 CuAl合金三点弯曲的位错形貌

图6和图7展示了CuAl合金在直接弯曲和三点弯曲两种方式下的位错形貌。直接弯曲时,初始阶段(图6a)位错较少,随着弯曲进行(图6b-d),位错逐渐产生并增殖,形成较为复杂的位错网络,包括多种类型的位错(如完美位错、肖克利位错等),位错分布在弯曲区域较为广泛,呈现出连续且较为均匀的分布特征。三点弯曲时,初始阶段(图7a)同样少有位错,弯曲进行中(图7b-d)位错在加载点下方集中出现,形成密集的位错网络,位错类型同样丰富,但分布范围相对较小,主要集中在加载点附近的局部区域,显示出应力集中导致的局部变形更为剧烈。相比之下,直接弯曲下位错分布更分散,覆盖区域更广;三点弯曲下位错集中在加载点下方,局部位错密度更高,表明三点弯曲在局部区域的变形程度更为严重。