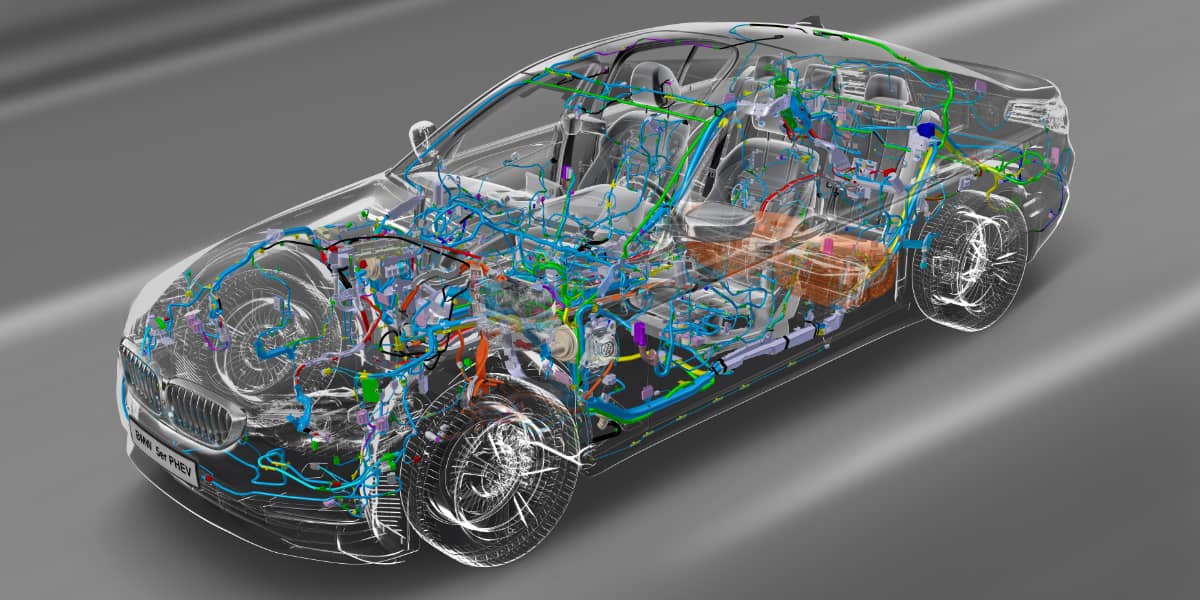

汽车线束开发设计是横跨多专业多学科的庞大工程,通常会划分为几大阶段逐次推进,由于每个阶段的工作任务不同,所以在不同设计阶段使用的工具也完全不同,由此导致整个设计流程中工程师常常要跨平台协作,很容易出现数据孤岛现象,造成不必要的资源浪费。

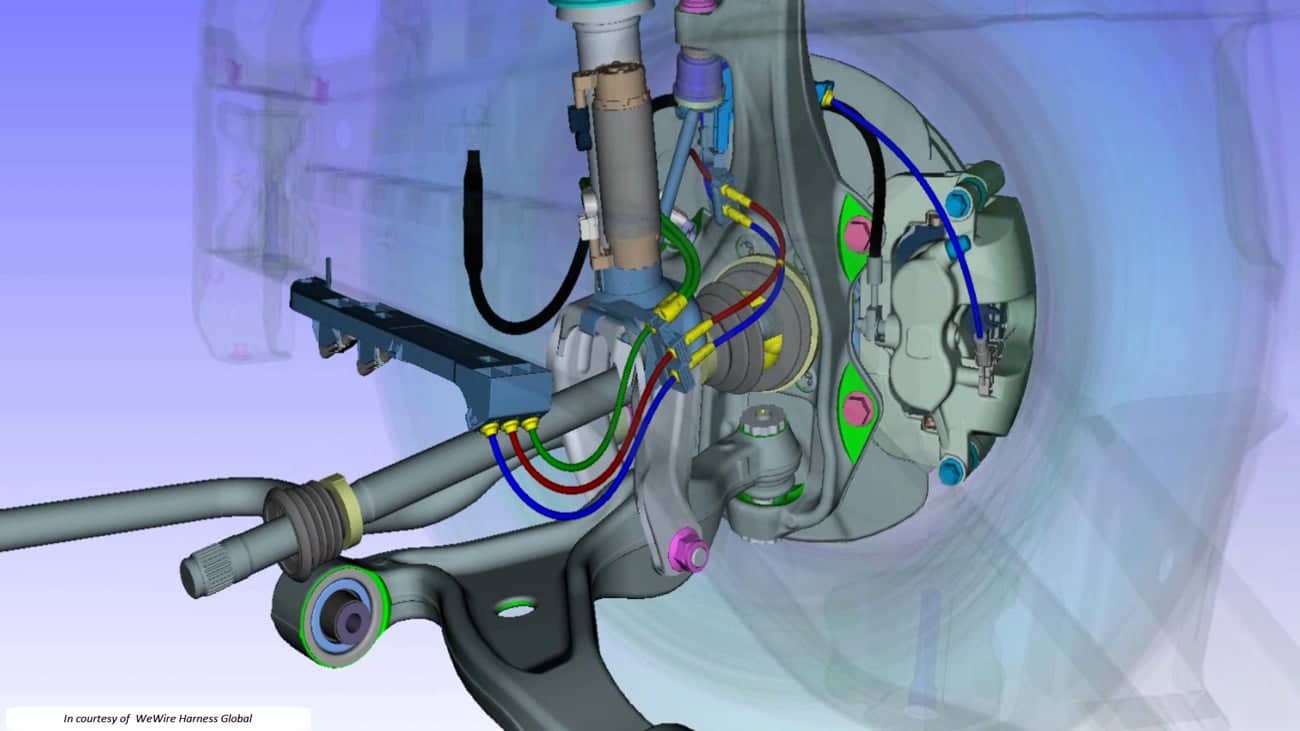

在有限空间内为功能日益增多的汽车适配线束,也是一项艰巨的任务。如今汽车具备越来越多的功能,例如轮速传感器、电子驻车制动、阻尼控制、主动悬架、车轮电机、主动车轮等,而这些功能都需安装到悬架轮拱的狭小空间内。由此,汽车悬架线束布置的开发与优化已成为一项重大挑战。在有限空间内适配特定长度的线束,可能导致线束受压或损坏;若考虑到运动对柔性部件产生的影响,所需空间甚至可能超出可用的无碰撞区域。

一、汽车整车线束仿真解决方案

通过采用 IPS 线束仿真数字化方法,为设计师提供在开发早期阶段对线束进行验证,进而节省时间与成本。

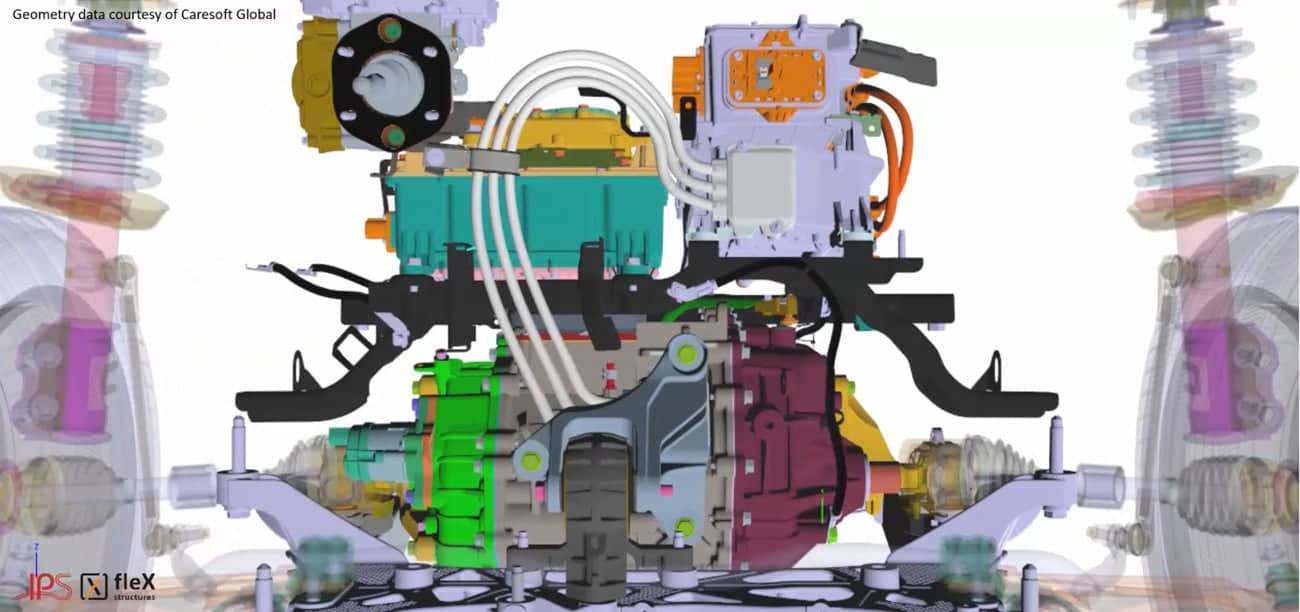

IPS 能够仿真外力作用及重力条件下,管线的挠性运动路径;可对运动部位的管线实时仿真,动态展示管线的空间变形、弯扭状态以及应力应变分布;能进行高频振动及疲劳分析,公差分析,扫掠体积模型,生成运动路径包络线和容差包络线;实时优化与修改,优化后的数据能够返回三维软件,支持与三维软件的数据桥接,能够根据设计规则,实现管线自动布置。

IPS 以动画形式三维真实还原装配空间场景,能够精准计算接触点、碰撞位置及高应力区域及输出相关验证报告。该方案能在开发早期阶段提供宝贵信息 ,这些信息若不借助仿真技术根本无法获取,进而帮助我们在开发可靠、安全的汽车过程中节省时间与成本。

二、 案例验证,全方位优势尽显

由于物理测试不仅成本高昂,且往往无法提供确保汽车系统安全、耐用运行所需的洞察,IPS线束仿真解决方案有效解决这一问题。

某车厂在制作任何物理原型之前,工程师都会对悬架线束布置进行虚拟开发与验证。这使得工程师能够提前开展概念 / 设计评估,及早发现问题并进行虚拟设计修改,与几年前采用的传统 CAD 方法相比,新工作流程的效率大幅提升,缩减开发时间。

某车厂在设计汽车乘客座椅线束时,应用 IPS 解决方案。工程师需考虑线束的不同位置及座椅运动特性。借助在悬架线线束布置项目中积累的经验,工程师成功将该软件应用于这一案例,并实现了线束走向的可视化。目前,从早期设计概念到硬件生产前的实时仿真数字化验证,车厂已能将该软件应用于汽车所有柔性线束的开发过程。

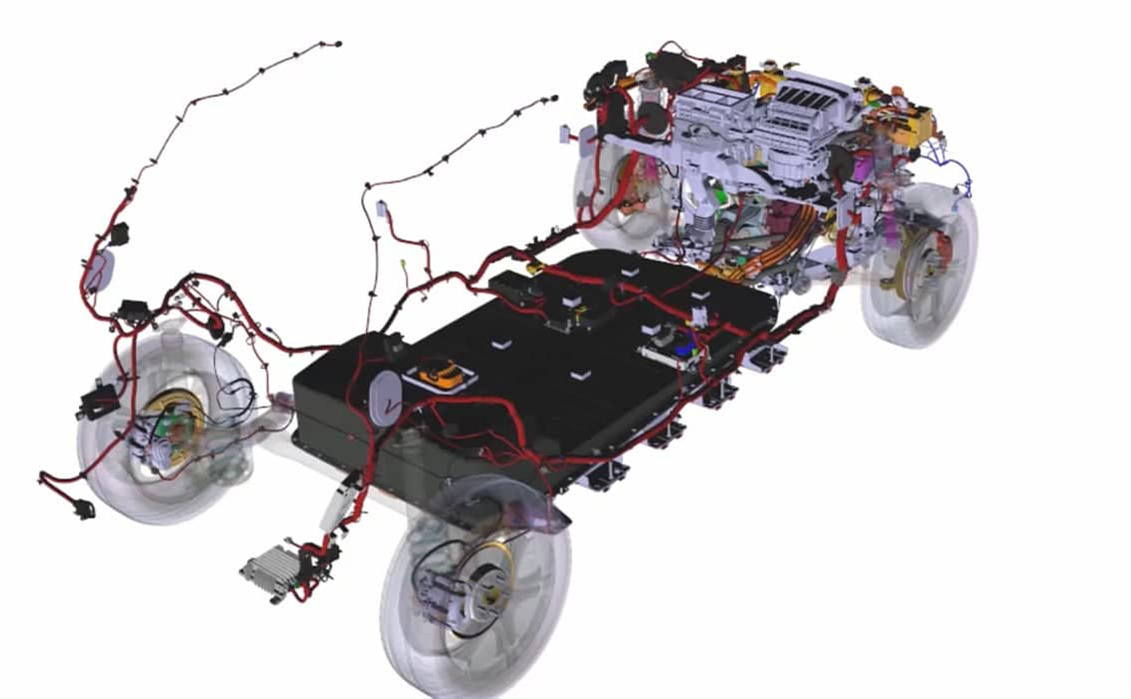

三、汽车线束仿真应用区域:

-

发动机舱: 适用于燃油、混动、电驱系统的发动机、发电机线束、48V 线束、电子防侧倾系统、冷却液与空调软管

-

底盘:底盘中的电机、含传感器的底盘线束及制动软管

-

其他:车门、后视镜、尾门、座椅、方向盘及排气系统(含压力传感器、氧传感器等)的布线