在全球能源转型与风电"大型化、深远海化"的浪潮下,风电机组正变得前所未有地庞大与复杂。叶轮直径突破250米,塔筒高度迈向150米,单机容量直指20兆瓦以上。在这"第一公里"的捕能环节,任何微小故障都意味着巨大的运维成本与发电损失。传统监测方式已难以应对超高柔性结构与深远海运维的挑战。在线监测正成为破局关键------通过倾角与无线温振传感器构建智能感知网络,实现从"被动运维"到"主动预警"的范式变革。

图片 来源于网络

一、核心引擎的基石地位与监测挑战

风能捕获与机械能转换环节是风机核心,其关键部件承受严酷载荷,故障易导致长时间停机及高昂维修成本。随着机组大型化,在线监测面临新挑战:结构柔性增加使微小异常可能蕴含大风险;旋转部件传统监测方式安装困难、信号不稳;海上及分散式风场人工巡检成本高、风险大。在线监测已成为保障风机安全稳定运行的必要手段。

图片来源于网络

二、新一代解决方案的核心支柱:倾角与无线温振传感器

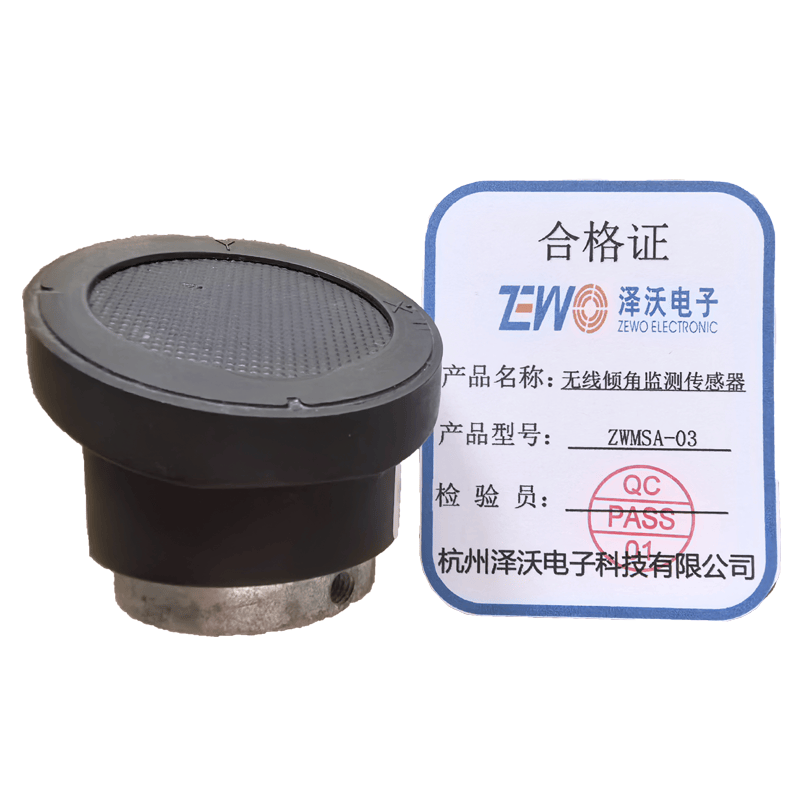

应对上述挑战,融合了高精度倾角传感器与低功耗无线温振传感器的在线监测方案,正成为行业智能化升级的关键基础设施。

支柱一:倾角传感器------从静态监测到动态姿态感知与控制融合

倾角传感器的应用,实现了对风机宏观结构姿态的实时、精准量化,其价值远超传统"倾斜报警":

塔筒与基础健康守护者:在塔筒顶部、中部及基础平台关键位置安装高精度双轴倾角传感器,可7×24小时连续监测塔筒的静态倾斜(评估基础沉降或土壤松动)与动态摆动幅度(评估在风载下的挠度与固有频率变化)。通过长期趋势分析,可预警结构性损伤。

支柱二:无线温振传感器------攻克旋转部件与盲区监测的壁垒

无线温振传感器(集成温度与三轴振动测量)的部署,解决了有线方案在旋转、高温、密闭空间内的根本性难题:

主轴与主轴承的贴身监护:将传感器直接安装在高速旋转的主轴上,实时采集最真实的振动与温度数据,通过无线传输至附近的固定接收器。这彻底解决了滑环传输可靠性差、易损坏的痛点,为诊断主轴承早期点蚀、不平衡、不对中等故障提供黄金数据。

分布式与低成本覆盖:无线特性使得在发电机等多个点位密集部署传感器网络成为可能,无需复杂布线,大幅降低安装与改造成本,特别适合存量风机的技改加装。

三、构建智能化立体监测网络与决策平台

单一传感器的价值有限,真正的力量在于系统集成。所有数据汇聚至边缘计算网关与云端智能诊断平台。平台基于数字孪生与机器学习模型,实现:

- 关联诊断:例如,将特定风速下的塔筒特定高度倾角异常摆动,与主轴特定频率的振动峰值关联,精准定位是否为塔筒-传动链耦合振动问题。

- 预测性维护:基于无线传感器提供的轴承高频振动趋势,预测剩余使用寿命(RUL),自动生成备件订单和维护工单。

- 载荷反演与优化:利用倾角等全局姿态数据,反演叶片根部载荷,持续优化控制策略,提升发电效率的同时降低疲劳损伤。

在风电迈向高质量发展的关键期,在线监测已从单一的故障报警,升级为保障资产安全、提升经济效益的核心战略投资。倾角与无线温振等传感器的深度应用,正驱动监测体系向无线化、网络化、实时化与前瞻性深刻演进。该解决方案不仅能精准捕捉巨型风机的细微状态变化,更通过数据驱动运维,将其从成本中心转化为价值创造中心,为平价时代风电的安全、高效与可持续发展奠定了智能化基石。随着传感技术与人工智能的融合,一个全面感知、自主决策的智慧风电新时代正加速到来。