最近几年,每当遇到极端高温或寒潮天气,各地的燃气电厂常常进入"战时状态"。在风电、光伏出力不足的时刻,这些电厂必须迅速顶上,保障电网稳定。这种频繁启停、快速爬坡的运行方式,对电厂最核心、最昂贵的设备------燃气轮机,提出了前所未有的挑战。如何确保这台数亿元的设备在关键时刻"不掉链子"?如何在严苛的运行条件下延长其寿命、控制成本?答案的核心,正日益聚焦于燃气轮机的在线监测技术。

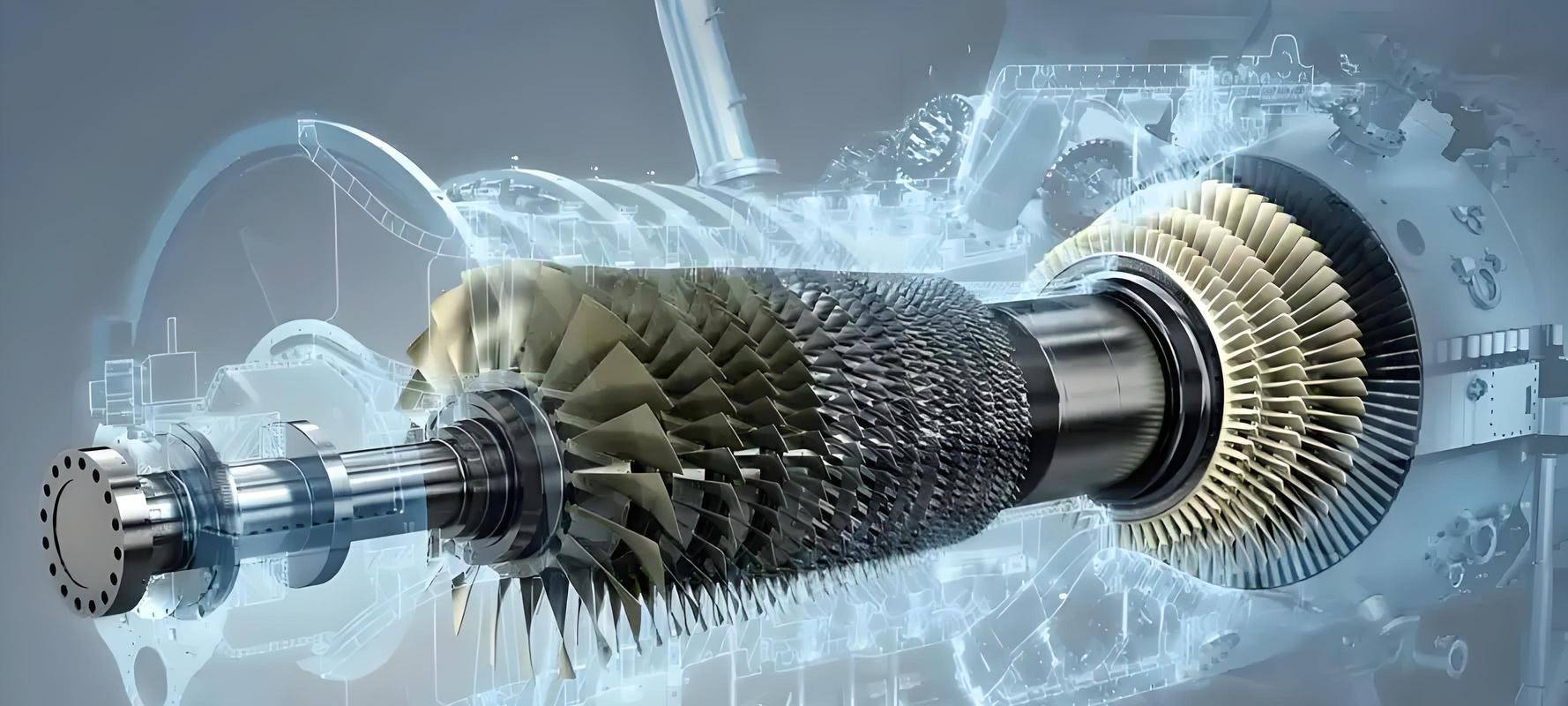

图片来源于网络

从"按时保养"到"按需维护":数据监测的根本价值

在线监测推动燃气轮机维护从"预防性"向"预测性"转变。它通过实时数据分析,早期预警振动异常与性能衰退,避免非计划停机,节约高额抢修与发电损失;同时优化运行参数,降低气耗,实现持续节能。系统全天候监控异常振动、燃烧稳定性与关键温度,提升电厂本质安全水平。此外,依据完整的运行历史数据,可精准评估部件剩余寿命,实现个性化检修与资产价值最大化,彻底改变以往依赖固定周期与经验的维护方式。

如何监测:一个由浅入深的系统工程

一个现代化的燃气轮机监测体系,不是简单装几个传感器,而是分层次构建的。

第一层:基础保障监测(解决"有没有坏")

这是目前大多数电厂的标配,主要监测核心机械和热力参数:

- 振动监测:在轴承等关键位置安装无线温振传感器,这是诊断转子不平衡、对中不良、轴承磨损等机械故障的"听诊器"。

- 性能计算:利用温度、压力和流量测量值,实时计算出机组效率、热耗率等关键性能指标(KPI),一旦效率出现不可逆的下降趋势,往往提示通流部分可能结垢或磨损。

- 燃烧监测:监测排气温度分散度、燃烧压力脉动,确保燃烧稳定,防止损伤燃烧室和涡轮。

第二层:深度诊断监测(解决"哪里要坏、为什么坏")

一些领先的电厂和运维服务商正在部署更前沿的技术:

- 叶片健康监测:通过分析特定传感器的信号,可以非侵入式地监测涡轮叶片顶部间隙的变化,甚至发现叶片的异常振动或断裂前兆。

- 声学监测:通过布置在壳体上的高频声学传感器,捕捉内部气流异响、部件碰磨等振动监测可能遗漏的故障。

- 数字孪生与智能分析:这是目前的前沿方向。为每台燃机建立一个高保真的虚拟模型,实时对比实际数据与模型预测值。任何微小偏差都可能是故障的早期信号。结合历史数据和机器学习算法,系统甚至能预测未来一段时间内性能衰退的趋势,或诊断出复杂故障的根因。

图片来源于网络

燃气轮机在线监测,早已超越简单的"故障报警"范畴。它正在重塑燃气电厂的运维管理模式,将运行决策从基于经验推向基于数据,从被动响应转向主动预测。对于任何一家希望在能源转型中保持竞争力、确保资产安全与效益最大化的发电企业而言,持续投资并深化这项能力的应用,已不是技术升级的选择题,而是关乎未来生存与发展的必修课。它让这台强大的工业机器,在应对电网波动和能源变革时,不仅更有力,而且更"聪明"、更可靠。