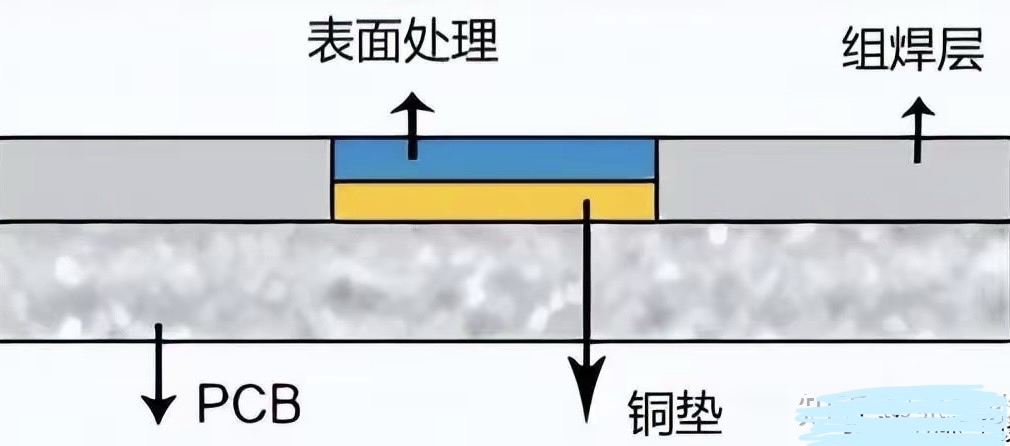

因为铜在空气中很容易氧化,铜的氧化层对焊接有很大的影响,很容易形成假焊、虚焊,严重时会造成焊盘与元器件无法焊接,正因如此,PCB和封装基板在生产制造时,会有一道工序,在焊盘表面涂(镀)覆上一层物质,保护焊盘不被氧化。

常见的基板表面处理方式有IT,OSP,电镀NI/AU,电镀镍钯金等等☝️方式哦。

1. IT

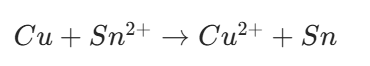

沉锡是一种置换反应工艺,无需外接电源。

沉锡,则是一种完全不同的化学工艺。不需要将电路板浸入高温锡炉,而是将其放入特定的化学药水中。通过精确控制的氧化还原反应,溶液中的锡离子会置换铜原子,从而在铜表面均匀地沉积上一层锡。

PCB 或者封装基板的裸铜表面与含锡盐的化学溶液接触时,铜原子将溶液中的二价锡离子置换为金属锡原子,并沉积在铜面,形成一层均匀的锡镀层。核心反应式:

为了防止置换反应过度、避免锡层增厚不均,溶液中通常会添加络合剂 和稳定剂,控制反应速率。

| 优势 | 局限性 |

|---|---|

| 1. 锡层均匀致密,厚度可控(通常 0.8~2.0μm),适合精细线路和微小焊盘 | 1. 锡层易发生晶须生长,高温或长期存储下可能导致短路,需添加抑制成分 |

| 2. 可焊性优异,润湿速度快,焊接强度高 | 2. 耐腐蚀性一般,不如沉金(ENIG),存储需真空或防潮包装 |

| 3. 表面平整,无铅兼容,符合 RoHS 标准 | 3. 工艺窗口较窄,溶液成分需严格管控,否则易出现锡层发黑、剥离 |

| 4. 成本低于沉金,适合中高端消费电子、通信设备 | 4. 不适合多次回流焊,多次焊接后可焊性下降 |

2.电镀 Ni/AU

该工艺通过电解液和外部电流,依次沉积镍层和金层。

· 工艺流程:主要包括前处理(除油、酸洗活化等) → 电镀镍(常用瓦特镍溶液) → 水洗 → 电镀金 → 后处理。

· 关键要点:

· 镍层是功能性核心,要求与基材结合力强、孔隙率低。

· 镀金前需确保镍层表面清洁活化,否则可能导致金层结合不牢。

· 常用于金手指,其流程专门设计为只在板边触点部分选择性镀上较厚的镍金层。

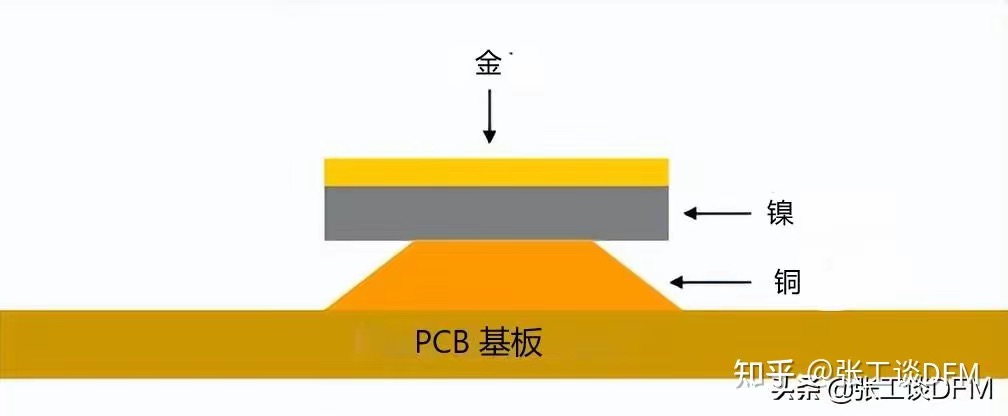

3.化学镍金

该工艺通过化学反应在催化表面沉积镍层,再通过置换反应镀上金层,整个过程无需通电。

· 工艺流程:前处理 → 化学镀镍(自催化反应形成镍磷合金层) → 水洗 → 化学浸金(金置换镍表层) → 后处理。

· 关键要点:

· 镀层极其均匀,能覆盖通孔和内壁,适合复杂精密零件。

· 核心挑战是控制"黑垫"现象,即因镍层过度腐蚀导致焊接可靠性下降。现代工艺通过优化镀液添加剂或增加镀钯层(ENEPIG工艺)来改善。

· 为环保,无氰镀金体系(如亚硫酸盐体系)已成为主流。

4. 电镀镍钯金

前处理阶段

预处理的核心目标是去除 PCB 铜面的杂质与氧化层,确保后续镀层均匀附着。首先是除油工序:将 PCB 浸入碱性除油剂(pH 值 10-12,温度 40-50℃)中浸泡 3-5 分钟,通过化学作用溶解铜面的油污、指纹等有机杂质,随后用纯水洗 3 次,避免除油剂残留。

接下来是微蚀工序:采用过硫酸钠或硫酸 -- 双氧水体系的微蚀液,在常温下对铜面进行轻微蚀刻(蚀刻量 0.5-1μm),目的是去除铜面的自然氧化层,同时形成粗糙的微观表面 ------ 这种粗糙结构能增大镀层与铜面的接触面积,提升附着力,微蚀后同样需用纯水洗 2-3 次,确保铜面洁净。

最后是预活化工序:将 PCB 浸入稀盐酸或专用活化剂中(温度 25-30℃,时间 1-2 分钟),激活铜面的化学活性,为后续镍层沉积创造良好的反应条件,避免因铜面活性不足导致镀层结合不良。

-

微蚀铜表面:去除氧化层,确保表面清洁

-

活化处理:为后续化学镀做准备

5.化学镀镍层(EN)

沉镍工序是第一层关键镀层:将预处理后的 PCB 放入化学镍液中(主要成分是硫酸镍、次磷酸钠,pH 值 4.5-5.5,温度 80-90℃),通过化学反应让镍离子在铜面还原沉积,形成均匀的镍层。沉积时间通常 5-10 分钟,需严格控制温度与时间 ------ 温度过低会导致镍层沉积缓慢、厚度不均,温度过高则可能让镍液分解,产生杂质影响镀层质量。

-

厚度:通常3-6μm

-

功能:作为铜和贵金属之间的扩散阻挡层

-

特点:含磷量控制在7-9%以获得最佳性能

6.化学镀钯层(EP)

随后是沉钯工序:将沉镍后的 PCB 转移至化学钯液中(主要成分是氯化钯、胺类络合剂,pH 值 8-9,温度 40-50℃),化学钯液中的钯离子会在镍层表面发生置换反应,形成致密的钯层。这一步的关键是控制钯层厚度:过薄无法有效阻止镍层氧化,过厚则会增加成本,通常沉积时间 2-4 分钟,确保钯层厚度在 0.1-0.5μm 之间。

-

厚度:0.05-0.15μm

-

功能:防止镍层氧化,提高可靠性

-

特点:比金层更耐腐蚀,成本更低

浸镀金层(IG)

最后是沉金工序:采用置换型金液(主要成分是氰化金钾或硫脲金盐,pH 值 5-6,温度 30-40℃),让金离子与钯层发生置换反应,在钯层表面形成薄而均匀的金层。金层厚度通常控制在 0.05-0.15μm------ 无需过厚,因为钯层已提供足够保护,薄金层既能保证可焊性,又能大幅降低成本,沉积时间 1-3 分钟即可完成。

-

厚度:0.03-0.05μm

-

功能:提供优异的可焊性和键合性能

-

特点:极薄但效果显著

后处理

核心沉积完成后,需通过后处理进一步提升镀层稳定性。首先是水洗工序:用纯水洗 3-4 次,彻底去除 PCB 表面残留的化学药液(尤其是沉金后的氰化物残留,需严格清洗),每次水洗时间 1-2 分钟,水温控制在常温,避免高温导致镀层变色。

然后是干燥工序:将水洗后的 PCB 放入热风干燥箱中(温度 60-80℃,风速 2-3 级),干燥 5-8 分钟,确保 PCB 表面无水分残留 ------ 若水分残留,可能导致镀层出现气泡或氧化斑点,影响外观与性能。干燥后需冷却至常温,再进行外观检测与后续加工。

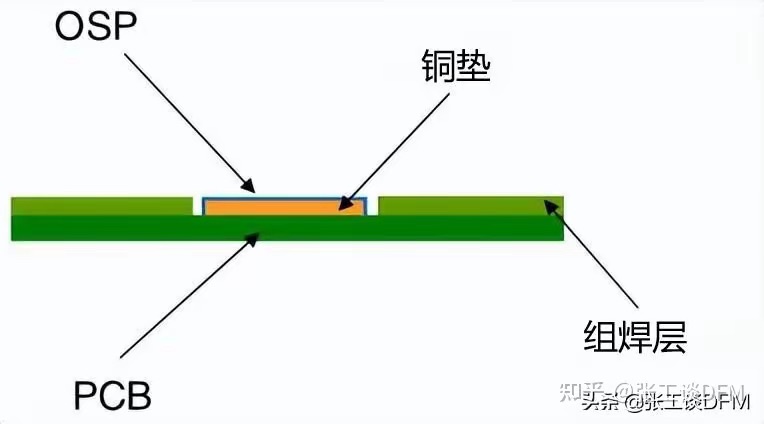

8.osp 有机皮膜

OSP(有机可焊接防腐剂)是PCB裸铜焊盘的有机涂层表面处理方式,核心成分为阿唑基化合物,兼具防氧化与可焊性,是兼顾成本与环保的PCB处理方案。

其核心是利用有机化合物与铜原子的化学反应,在铜面构建一层厚度仅为 0.2-0.5μm 的致密薄膜,这层薄膜既能够隔绝空气、水汽与铜面的接触,防止焊盘氧化,又能在焊接过程中(当温度达到 200℃以上时)自动分解,不会阻碍焊锡与铜面的结合,从而兼顾焊盘保护与焊接可靠性。

OSP 工艺的本质是有机分子与铜原子的螯合反应,整个过程可分为四个关键阶段,每个阶段的反应条件与控制精度直接影响最终薄膜的质量。

首先是预处理后的铜面活化阶段,经过除油、微蚀处理的裸铜表面,会暴露大量活跃的铜原子,这些铜原子的存在为后续反应奠定基础。

此时的铜面粗糙度需控制在 0.1-0.2μm,若粗糙度不足,有机分子难以附着;若过于粗糙,则可能导致薄膜厚度不均。

其次是有机分子的吸附阶段,当 PCB或者基板 浸入 OSP 药水中时(常用药水成分为苯并三唑 BTA 或其衍生物),药水中的有机分子会通过分子结构中的氮原子与铜原子形成配位键,实现定向吸附。

这一过程类似 "分子级的锚定",有机分子会沿着铜面的微观结构紧密排列,确保薄膜的致密性。

然后是薄膜的生长阶段,随着浸泡时间的延长(通常为 30-60 秒),已吸附的有机分子会通过范德华力吸引更多同类分子,逐渐形成单分子或多分子层的薄膜。

此时需严格控制药水温度(25-40℃)与浓度,温度过高会导致有机分子分解,温度过低则反应速度缓慢;浓度过高易形成过厚薄膜,影响焊接,浓度过低则薄膜稀疏,防氧化效果不佳。

最后是薄膜的稳定阶段,反应完成后,PCB 经过纯水洗去除表面残留药水,再通过热风干燥(温度 60-80℃)固定薄膜结构。

此时的薄膜呈现透明或微黄色,疏水基团朝外,能够有效隔绝水和氧气,亲水基团朝内与铜面紧密结合,确保薄膜在后续处理中不脱落。

其局限性如下:

-

保质期短:理想储存条件(20-25℃、湿度<60%)下可焊保质期仅6-12个月。

-

不耐多次焊接:240-260℃的回流焊接会消耗涂层,2-3次循环后涂层失效,铜焊盘易氧化。

-

耐温性较差,OSP 薄膜在 150℃以上开始分解,180℃以上会完全失效,因此无法适应多次回流焊场景(建议回流焊次数不超过 2 次),对于需要 3 次以上焊接的汽车电子、工业控制 PCB,OSP 工艺并不适用。

4.耐湿性较弱,OSP 薄膜的疏水性能有限,在高湿度环境(湿度≥85% RH)下存储超过 1 个月,薄膜就可能吸湿失效,导致焊盘氧化,因此 OSP 处理后的 PCB 需采用真空包装,且存储环境需严格控制温湿度(温度 20-25℃、湿度 40%-60% RH)。

5.检测难度大,OSP 薄膜为透明状态,无法通过目视判断其厚度、附着力等关键指标,需借助专用检测设备(如 X 射线荧光仪检测厚度、划格法检测附着力),这增加了企业的检测成本与流程复杂度。

6.高频信号兼容性差,OSP 薄膜为有机材料,其介电常数(Dk≈3.5-4.0)高于铜(Dk≈1),在高频电路(信号频率>10GHz,如 5G 基站、雷达设备)中,会导致信号传输损耗增加,影响电路性能,因此高频 PCB 通常优先选择沉金工艺而非 OSP 工艺。

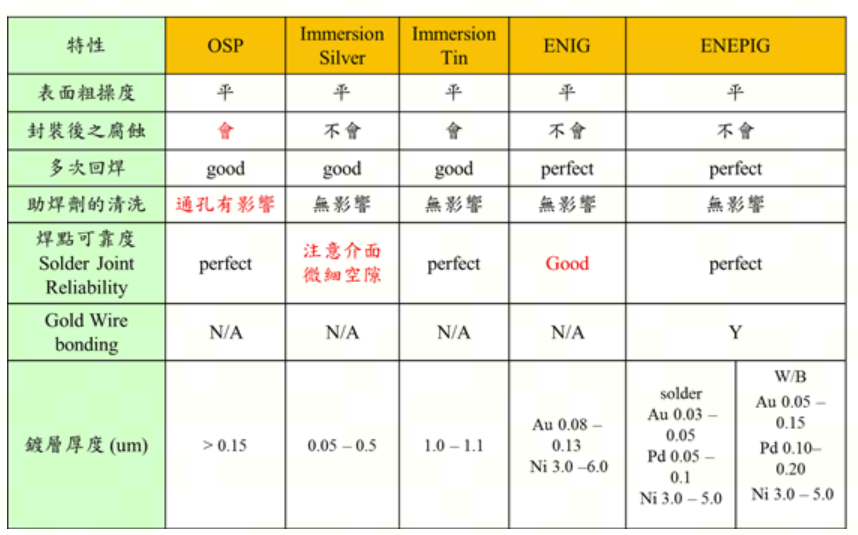

表面处理工艺比较

| 对比维度 | 沉锡(Immersion Tin, IT) | 沉金(Electroless Nickel Immersion Gold, ENIG) | 电镀镍金(Electroplated Nickel Gold, ENEPIG) | 有机保焊膜(Organic Solderability Preservative, OSP) | 热风整平(Hot Air Solder Leveling, HASL) | 化学镀钯(Electroless Palladium, ENEP) |

|---|---|---|---|---|---|---|

| 工艺原理 | 铜置换锡离子,无电沉积,形成纯锡层 | 先化学镀镍,再置换镀金,形成 Ni-P/Au 双层结构 | 电镀镍打底,再电镀 / 置换镀金,Ni/Au 双层结构 | 铜面涂覆有机膜,隔绝空气防氧化,焊接时膜层分解 | 熔融锡铅 / 无铅焊料涂覆铜面,热风刮平 | 化学镀钯,形成致密钯层,可直接焊接或键合 |

| 镀层结构 | 纯锡层(0.8~2.0μm) | 镍层(3~5μm)+ 金层(0.05~0.1μm) | 镍层(5~10μm)+ 金层(0.1~0.5μm) | 有机膜(0.5~1.5μm),无金属层 | 焊料层(5~20μm),表面略有粗糙 | 纯钯层(0.1~0.3μm) |

| 核心优势 | 1. 表面平整,适合精细焊盘2. 无铅兼容,符合 RoHS3. 成本低于沉金4. 可焊性优异,润湿速度快 | 1. 耐腐蚀性极强,存储寿命长(1 年以上)2. 镀层致密,抗氧化性好3. 适合金线键合和焊接双重需求4. 表面平整,兼容高精度封装 | 1. 金层厚度可控,适合粗引脚 / 大焊盘2. 镀层附着力强,耐磨损3. 支持高频键合和大功率封装4. 可靠性高于 ENIG | 1. 成本最低,工艺简单2. 表面平整度极高,适合超精细线路3. 无金属镀层,不影响信号传输4. 环保无重金属 | 1. 成本低,工艺成熟2. 焊料层与焊点兼容性好3. 耐磨损,适合插拔类引脚 | 1. 抗氧化、耐腐蚀性能优于金2. 可直接焊接,无需助焊剂3. 适合高温高湿环境4. 兼容金线、铜线键合 |

| 主要局限性 | 1. 易产生锡晶须,高温存储可能导致短路2. 耐腐蚀性一般,需真空包装3. 不适合多次回流焊 | 1. 存在 "黑盘" 风险(镍层氧化)2. 成本高,工艺复杂3. 金层过厚易导致焊点脆性 | 1. 成本最高,电镀需导电挂具2. 表面平整度略逊于 ENIG3. 不适合超精细封装 | 1. 不耐多次回流焊(通常≤2 次)2. 膜层易被指纹、酸碱破坏3. 不适合长期存储(≤6 个月) | 1. 表面粗糙,不适合精细焊盘(≥0.3mm 引脚)2. 铅含量高(传统 HASL),无铅 HASL 成本上升3. 易产生桥连缺陷 | 1. 成本高,工艺门槛高2. 钯层厚度控制难度大3. 市场应用不如金、锡广泛 |

| 可焊性 | ★★★★☆ | ★★★★★ | ★★★★★ | ★★★☆☆ | ★★★☆☆ | ★★★★★ |

| 耐腐蚀性 | ★★★☆☆ | ★★★★★ | ★★★★★ | ★★☆☆☆ | ★★★☆☆ | ★★★★★ |

| 成本 | 中等 | 中高 | 高 | 低 | 低 | 很高 |

| 典型应用场景 | 1. 消费电子封装基板(手机、平板芯片)2. 射频模块封装3. 中低端汽车电子芯片 | 1. 高端服务器芯片封装2. 汽车电子(发动机控制、ADAS 芯片)3. 金线键合封装基板4. 医疗设备芯片 | 1. 大功率半导体封装(IGBT、MOSFET)2. 连接器引脚处理3. 军工、航天级芯片封装 | 1. 低成本消费电子芯片(MCU、传感器)2. 超精细间距封装(≤0.2mm 引脚)3. 高频高速 PCB 封装基板 | 1. 传统工业芯片封装2. 电源管理芯片(PMIC)3. 插拔式连接器引脚 | 1. 军工、航天级高可靠性芯片2. 高温高湿环境芯片(如汽车变速箱控制器)3. 高频通信芯片封装 |

| 兼容键合方式 | 仅焊接,不支持金线键合 | 支持金线键合、焊接 |

电子封装表面处理工艺选型对照表

本表汇总了电子封装领域主流表面处理工艺的核心参数、性能特点、适用场景及选型建议,方便快速匹配产品需求。

| 对比维度 | 电镀镍金(软金 / 硬金) | 浸锡(化学浸锡 / 热浸锡) | OSP(有机保焊膜) | 电镀锡 | 化学镀镍钯金(ENEPIG) |

|---|---|---|---|---|---|

| 工艺原理 | 电化学沉积:先镀镍阻挡层,再镀金层;软金 = 纯金,硬金 = 金掺杂钴 / 镍 | 化学置换 / 热浸:化学浸锡 = 铜锡置换反应;热浸锡 = 熔融锡液浸润 + 合金化 | 化学吸附:在铜表面形成有机杂环化合物薄膜,隔绝空气防氧化 | 电化学沉积:纯锡层沉积在铜表面 | 化学沉积:镍层→钯层→薄金层,无电极均匀沉积 |

| 镀层结构 | 镍层(3--8μm)+ 金层(软金 0.05--1μm / 硬金 0.1--5μm) | 化学浸锡:纯锡层(0.5--2μm);热浸锡:Cu₆Sn₅合金层 + 纯锡层 | 单层有机膜(0.1--0.5μm),无金属层 | 纯锡层(1--5μm) | 镍层(5--10μm)+ 钯层(0.05--0.1μm)+ 金层(0.01--0.05μm) |

| 核心性能 | 1. 耐腐蚀性极强2. 接触电阻稳定,导电性优3. 硬金耐磨性好,软金键合性优4. 阻铜扩散能力强 | 1. 焊接润湿性极佳2. 成本低,量产效率高3. 导电性良好4. 耐腐蚀性一般 | 1. 焊接润湿性好,与焊料兼容性优2. 成本极低,工艺简单3. 耐高温性差(>200℃失效) | 1. 焊接性好,与浸锡接近2. 成本低于镍金3. 易产生锡晶须 | 1. 镀层均匀性极佳(复杂异形件适用)2. 耐腐蚀性、键合性优3. 阻铜扩散能力强 |

| 可靠性风险 | 1. 金层过厚导致焊点脆性2. 电镀不均匀(复杂件)3. 成本高,不适用于低成本产品 | 1. 易生成厚层脆性 IMC(Cu₆Sn₅),高温老化后焊点失效2. 锡晶须生长,存在短路风险3. 锡层易氧化,需真空存储 | 1. 膜层易被酸碱、指纹破坏2. 多次回流焊后失效3. 不适合长期存储 | 1. 锡晶须生长风险高于浸锡2. 高温下铜锡扩散快3. 耐腐蚀性一般 | 1. 钯层成本高于纯镍金2. 工艺复杂,参数控制要求高 |

| 适用场景 | 1. 半导体封装焊盘(BGA/QFP)、金丝键合基板2. 高频高速电路、精密连接器触点3. 军工 / 航天 / 汽车电子等高可靠产品 | 1. 消费电子 PCB 非关键焊盘2. 通孔插件器件引脚3. 低成本大批量民用产品 | 1. 消费电子 PCB(手机 / 家电主板)2. 短周期存储、一次性焊接产品3. 高密度细间距焊盘 | 1. 消费电子插件引脚、中低端 PCB2. 替代浸锡的量产工艺3. 对成本敏感的产品 | 1. 复杂异形封装件(如倒装芯片、SiP 模组)2. 高密度细间距焊盘3. 高端汽车电子、医疗设备 |

| 成本等级 | ★★★★★(最高) | ★★(低) | ★(最低) | ★★(低) | ★★★★(较高) |

| 工艺兼容性 | 兼容金丝键合、回流焊、波峰焊 | 兼容回流焊、波峰焊,不兼容键合 | 兼容回流焊、波峰焊,不兼容键合 | 兼容回流焊、波峰焊,不兼容键合 | 兼容金丝 / 铜线键合、回流焊,适配复杂封装 |

选型决策关键要点

-

可靠性优先 :军工、航天、汽车电子等长寿命产品 → 优先选电镀镍金 或ENEPIG;

-

成本优先 :消费电子、民用大批量产品 → 优先选OSP 或浸锡;

-

封装工艺匹配 :需要金丝键合的芯片基板 → 选软金 或ENEPIG ;需要耐磨触点 → 选硬金;

-

封装结构适配 :复杂异形件、高密度细间距焊盘 → 选ENEPIG(均匀性优势);常规 PCB 焊盘 → 选 OSP / 浸锡 / 电镀锡。