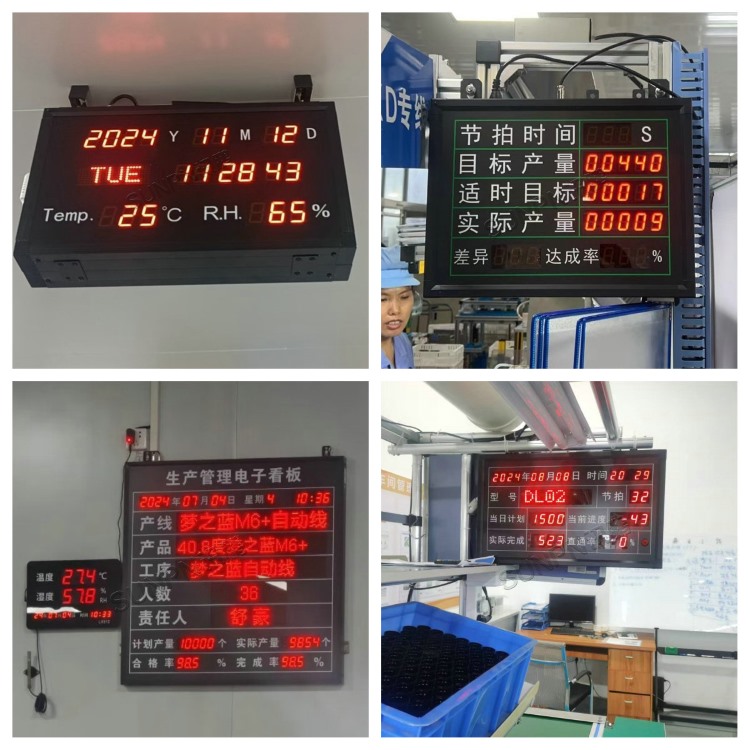

这套出口马来西亚的生产管理看板,它实时采集工厂等多维数据,通过智能算法将生产计划、实时产量、节拍差异等关键指标,在生产管理看板上进行动态可视化呈现。使管理者能够即时洞察产线状态,精准识别瓶颈,快速响应异常,从而显著提升整体运营效率,实现真正意义上的精益化管控。

一、核心价值:实现精益管控的"四个透明化"

生产管理看板的核心,在于打破信息壁垒,构建覆盖"人、机、料、法、环、测"的透明化管理体系,实现四个关键维度的透明化:

1、生产进度透明化:

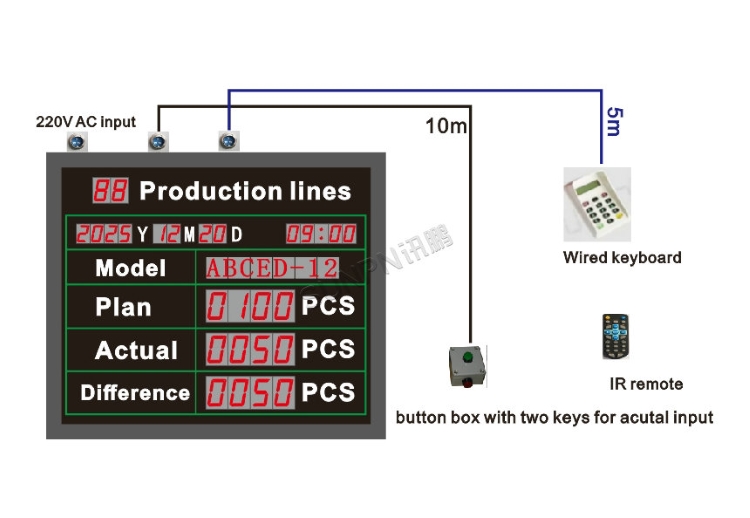

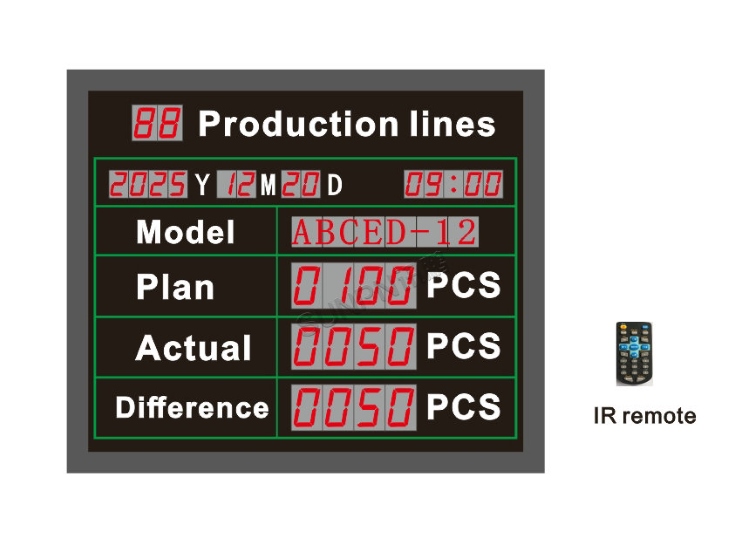

实时动态显示各产线、工位的计划数量、实际完成数、差异、达成率等。管理者与员工可瞬间了解全局进度与瓶颈,从"等待汇报"转向"主动洞察",为生产调度与资源调配提供即时依据。

2、异常状态透明化:

通过与设备PLC、传感器、质量检测点的深度集成,看板可自动捕捉设备停机、物料短缺、质量超标等异常。一旦触发,看板立即以高亮色彩(红/黄)、闪烁、声光报警等方式进行多级预警,驱动相关人员第一时间响应,实现异常的可视化、即时化、流程化闭环管理。

3、绩效指标透明化:

将OEE(全局设备效率)、节拍时间、一次通过率、不良品率等关键绩效指标实时公开展示。这不仅为管理决策提供数据仪表盘,更能形成良性竞争氛围,激励团队围绕共同目标持续改进,实现从"管控"到"赋能"的转变。

4、目标执行透明化:

将每日、每班、每时段的生产目标清晰展示,并与实际产出进行动态对比。这种目标的全程可视化,强化了团队的方向感和责任感,确保执行与战略不偏离,是实现精益生产"持续改善、目标驱动"理念的关键。

二、系统实现:构建"感知-分析-响应"的智能闭环

一套高效的生产管理看板系统,绝非孤立的显示屏幕,而是一个深度融合的软硬件解决方案。其主要技术构成与参数如下:

1、多层次数据采集与接入能力:

-

设备层:支持标准工业协议(如RS232/485、以太网)与主流PLC(西门子、三菱、欧姆龙等)直接通讯,实时采集设备运行、停止、报警、计数等信号。

-

物料与产品层:可集成扫描枪、RFID读写器,自动捕获物料批次、产品序列号、工序流转信息,实现精准的物料追溯与产品生命周期管理。

-

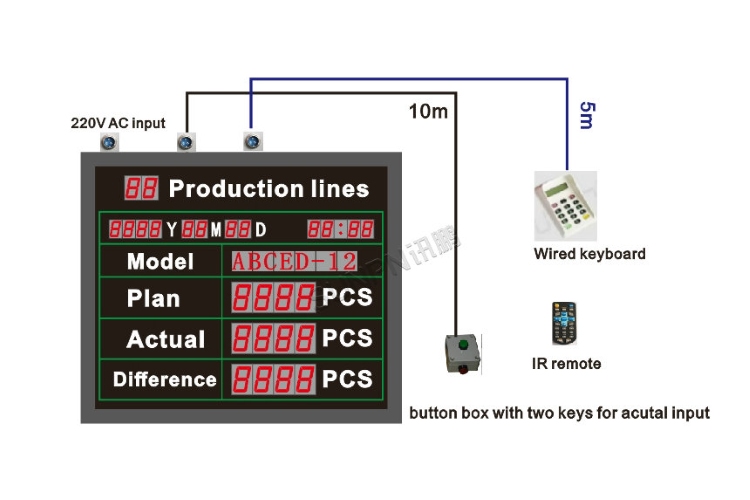

人工交互层:配置工位终端、触摸屏、无线按钮盒等,方便操作员即时上报产量、质量异常、呼叫支援或物料需求。

2、强大的数据处理与逻辑引擎:

-

实时计算:系统后台可基于预设规则自动计算差异、达成率、效率等指标,实现数据从"采集"到"洞察"的自动转化。

-

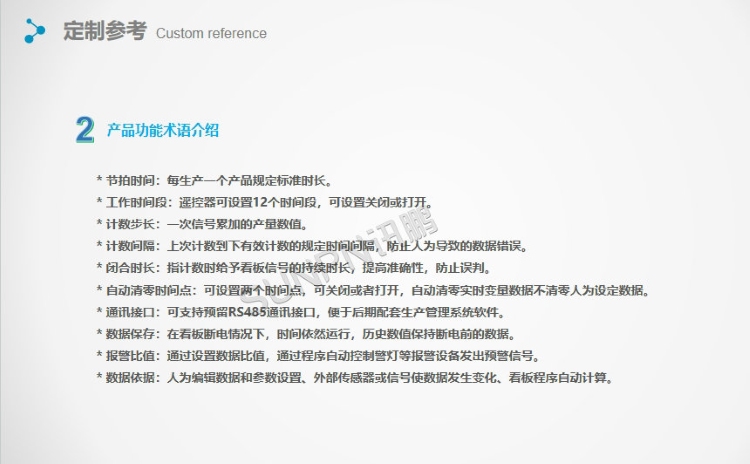

灵活配置:支持通过远程或本地方式(如文中提到的红外遥控器)灵活配置产线参数,包括但不限于:

-

计划参数:日/班计划产量、产品型号。

-

时间参数:标准节拍、目标工时、工作时间段。

-

预警规则:差异阈值、设备停机时长阈值等。

-

3、多模态输出与交互呈现:

-

**核心显示终端:**采用高亮度、高稳定性的LED/LCD看板,具备分区显示、多级字体、色彩管理等能力,确保在复杂光线下清晰可视。

-

**多元告警联动:**与工位三色警灯、声光报警器、广播系统联动,构建立体化异常通知网络。

-

**网络架构:**采用工业以太网、无线网络等,确保数据在采集点、服务器、看板及各终端间稳定、高速传输,形成可靠的现场信息神经脉络。

三、在电子工厂的落地效益:从成本中心到价值引擎

在典型的电子组装、SMT、测试包装等环节,生产管理看板的落地可带来可量化的显著效益:

1、生产效率提升:

通过消除信息等待、快速暴露并解决瓶颈,有效减少设备等待与闲置时间,预计可提升整体产能利用率5%-20%。

2、质量成本降低:

异常即时响应机制大幅缩短了质量问题持续周期,配合精准追溯,可降低返工与报废成本,提升产品直通率。

3、管理成本优化:

实现从"人盯人"管理到"数据驱动"管理的转变,减少不必要的现场巡查与会议,让管理人员聚焦于异常分析与持续改善。

4、组织能力升级:

营造数据透明、目标清晰的现场文化,提升一线员工的参与感与问题解决能力,为工厂的数字化人才培养和精益文化塑造奠定基础。

四、生产管理看板功能选项

生产管理看板是电子工厂实现精益化管控的核心工具。它通过可视化展示关键生产数据,使管理者能够精准掌握生产状况,快速响应异常。这种数据驱动的高效管理模式,有助于企业持续优化生产流程、降低成本、提升产能,最终实现制造效率与核心竞争力的双重提升。

《LXT》