一、为什么自动化仓库"设备选错"比"不自动化"更危险?

在自动化仓储项目中,有一个非常常见、也非常昂贵的错误:

把设备选型当成采购问题,而不是系统工程问题。

现实中我们看到的情况是:

- 设备性能参数很漂亮

- 单机测试没有问题

- 项目上线后却效率达不到预期,甚至长期"半自动运行"

原因往往不是设备质量,而是 选型逻辑本身出了问题。

二、自动化仓库设备选型,本质在选什么?

从工程角度看,设备选型不是选"哪台设备",而是在平衡 四个核心变量:

- 吞吐能力(Throughput)

- 存储密度(Density)

- 系统柔性(Flexibility)

- 长期运维成本(TCO)

任何一种设备,都只是在这四个变量中 有所取舍。

三、主流自动化仓库设备体系概览

在当前的智能仓储项目中,最常被比较的三类系统是:

- 堆垛机 AS/RS

- 穿梭车系统(尤其是四向穿梭车)

- AMR / AGV 移动机器人

下面我们从工程角度逐一拆解。

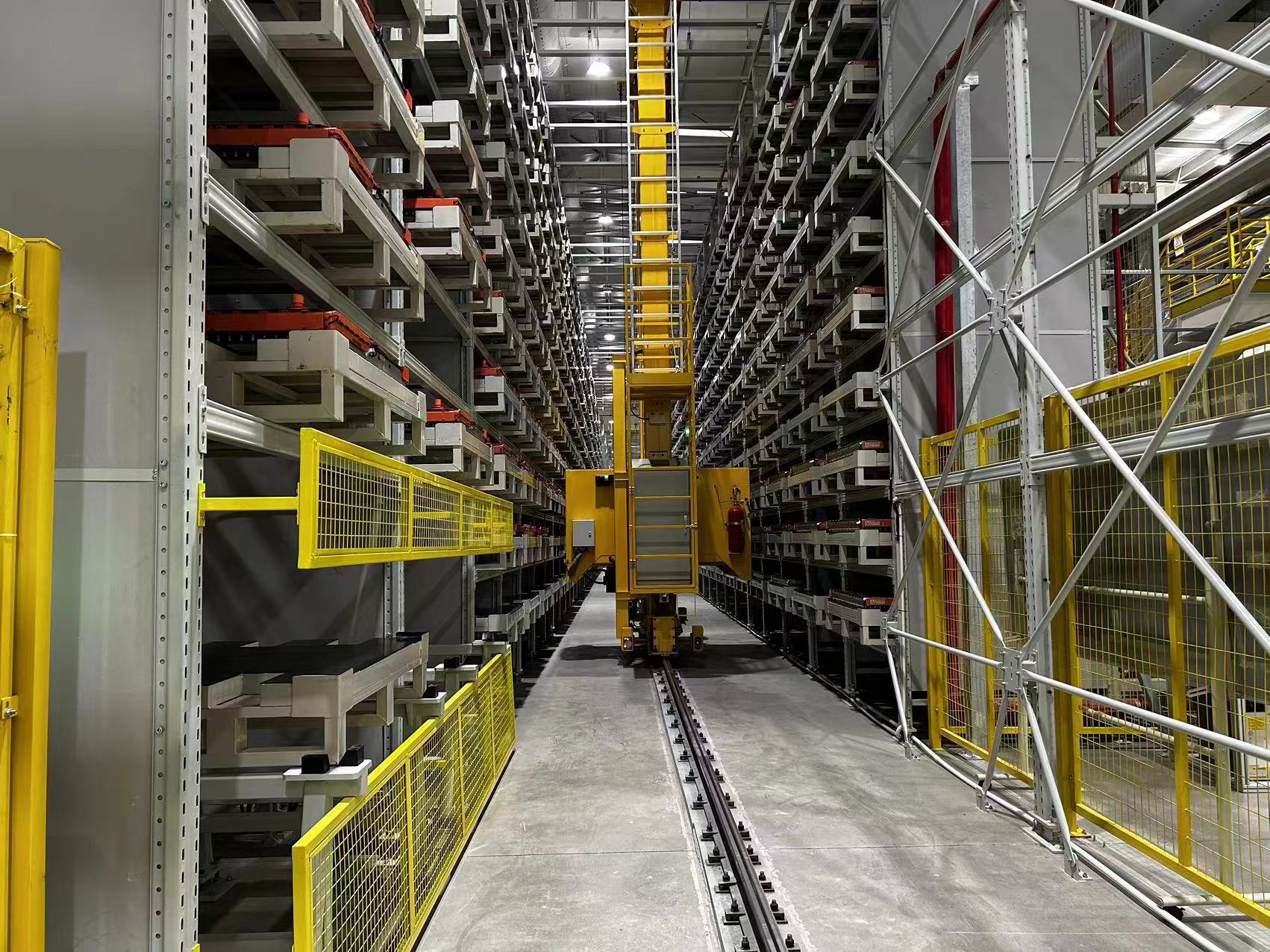

四、堆垛机 AS/RS:稳定但不灵活的"传统主力"

1️⃣ 系统特点

- 单巷道 + 单台堆垛机

- 适合托盘级存储

- 结构清晰、逻辑简单

2️⃣ 工程优势

- 技术成熟,可靠性高

- 高度可做到 40m+

- 适合长期稳定 SKU

3️⃣ 工程局限

- 吞吐能力受单机限制

- 扩展性弱(新增巷道成本高)

- 对施工精度要求极高

📌 适合场景:

- SKU 稳定

- 出入库节奏相对均匀

- 高度受限但长度充足的仓库

五、穿梭车系统:工程项目中的"效率与密度平衡点"

1️⃣ 穿梭车系统的核心逻辑

穿梭车系统并不是一台设备,而是一个 多设备协同系统:

- 穿梭车(水平移动)

- 提升机(垂直连接)

- 密集货架系统

- 调度与控制系统

2️⃣ 为什么四向穿梭车越来越普及?

相比传统单向穿梭车,四向穿梭车具备:

- 任意方向行走

- 多车并行作业

- 系统级冗余设计

这使其在 中大型仓库 中具备明显优势。

3️⃣ 工程优势

- 存储密度高

- 吞吐能力可通过"加车"提升

- 局部故障不影响整体系统

4️⃣ 工程挑战

- 调度系统复杂

- 对货架结构和安装精度要求高

- 前期规划错误代价较大

📌 适合场景:

- SKU 数量大

- 订单波动明显

- 需要阶段性扩展的仓库

六、AMR / AGV:柔性最高,但不是万能解法

1️⃣ AMR 的典型优势

- 无需固定轨道

- 快速部署

- 场景适应性强

2️⃣ 工程现实问题

- 高密度存储能力有限

- 大规模协同调度复杂

- 对地面环境和管理要求高

📌 适合场景:

- 产线对接

- 人机混合作业

- 改造型(Brownfield)项目

⚠️ 不适合:

- 超高密度主存储区

- 单日超大批量出入库

七、三大系统工程对比总结(核心表)

| 维度 | 堆垛机 | 穿梭车 | AMR |

|---|---|---|---|

| 存储密度 | ★★★★☆ | ★★★★★ | ★★☆☆☆ |

| 吞吐能力 | ★★★☆☆ | ★★★★★ | ★★★☆☆ |

| 扩展能力 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| 系统复杂度 | ★★☆☆☆ | ★★★★☆ | ★★★☆☆ |

| 运维友好度 | ★★★★☆ | ★★★☆☆ | ★★★☆☆ |

👉 没有最好的设备,只有最匹配的系统。

八、工程选型中最容易踩的 5 个坑

- 用峰值订单选设备,但不算全年结构

- 只算初期投资,不算 10 年

- TCO 忽略系统冗余与故障恢复

- 软件能力被严重低估

- 规划阶段缺少真实数据验证

九、正确的自动化仓库选型流程(工程版)

推荐顺序:

1️⃣ 数据分析(SKU / 订单 / 峰值)

2️⃣ 作业流程建模

3️⃣ 系统架构设计

4️⃣ 设备类型筛选

5️⃣ 详细方案与仿真

6️⃣ 投资与回报评估

⚠️ 设备选型,永远排在系统设计之后。

十、工程视角总结

- 堆垛机稳定,但灵活性有限

- 穿梭车系统在效率与密度间最平衡

- AMR 强在柔性,不适合作主存储

真正成功的自动化仓库项目,不是选了最先进的设备,而是选了最适合业务演进的系统架构。

工程经验说明(HEGERLS)

本文基于 HEGERLS 在自动化仓储系统集成项目中的工程实践经验总结,

设备选型只是开始,系统落地能力才决定最终效果。