从"功能完备"到"现场可靠"的本质跨越

在工业自动化领域,一个常见的认知误区是:只要AMR系统具备了导航、避障、调度等核心技术功能,就能在工业现场稳定运行。然而,现实中无数项目遇到的困境揭示了更深层的真相------系统的崩溃往往不是因为"不能做",而是因为"在特定条件下不知道什么该做、什么不该做、以及为什么"。约束体系,正是填补这一认知与实践鸿沟的核心工程机制。

一、工业现场的复杂性本质:不确定性中的确定性需求

1. 物理世界的不可预测性

工业现场不是实验室的洁净环境,而是充满动态变化的复杂系统:

-

设施状态的突变:安全门意外打开、电梯故障、工位夹具未就位

-

资源使用的竞争:多车争抢同一路口、充电位排队、缓冲区饱和

-

人机交互的不可控:人员突然进入运行区域、人工急停触发、临时任务插入

-

系统边界的模糊:物理完成与业务完成的时延差异、跨系统状态不一致

2. 工程系统的确定性要求

尽管环境复杂,工业系统必须提供确定性保障:

-

安全性:任何情况下必须保证人员与设备安全

-

可靠性:承诺的产能节拍必须达成

-

可追溯性:任何异常都能定位原因并复盘

-

可维护性:系统状态可理解、可干预、可恢复

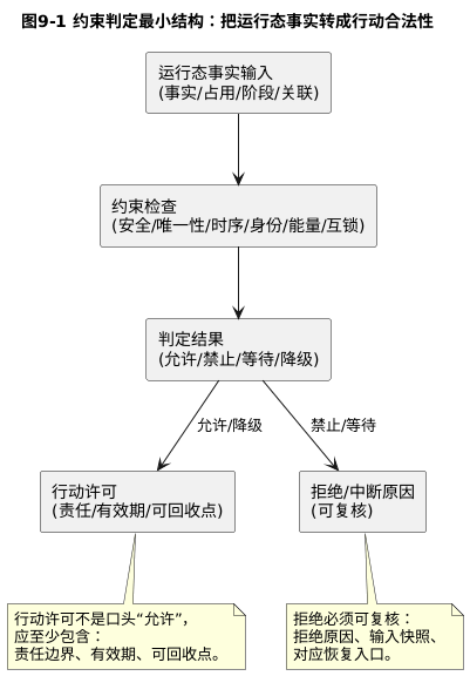

约束体系正是连接"不确定性环境"与"确定性需求"的工程桥梁。

二、约束的本质:不是限制,而是赋能

1. 约束作为系统的"行为宪法"

与普遍认知相反,约束不是对系统能力的限制,而是对系统行为的明确授权:

-

没有约束:系统在灰色地带中试探,每次决策都是临时判断,无法形成稳定预期

-

有约束:系统在明确边界内拥有完全的行动自由,所有参与者都能预测其行为

2. 约束提供的四大赋能

| 赋能维度 | 约束前状态 | 约束后状态 |

|---|---|---|

| 决策清晰度 | "这里好像不能过?试试看吧" | "约束检查通过,允许通行" |

| 责任界定 | "谁让车停在这里的?" | "根据安全约束第3.2条,因障碍物触发安全停" |

| 恢复路径 | "现在怎么办?重启试试" | "按约束定义的恢复流程:先回退至断点,重新申请授权" |

| 变更管理 | "改了这里,其他地方会怎样?" | "变更影响约束画像库,需执行关联回归测试" |

三、约束体系的四大核心作用机制

1. 安全机制:从被动反应到主动防护

-

传统安全:依赖急停按钮和硬件互锁,属于"亡羊补牢"式防护

-

约束化安全:建立多层次、可预测的安全边界体系:

-

预防层:通过约束定义危险区域和条件

-

响应层:明确不同安全事件的处置路径

-

恢复层:提供标准化的复位和再授权流程

-

案例对比:

-

无约束系统:AMR在安全门意外打开时急停,但无法自动恢复,需人工介入且原因不明

-

有约束系统:触发"门区安全约束",记录原因、位置、时间;按预定义流程等待门关闭后自动申请重授权,全过程可追溯

2. 资源管理机制:从混沌竞争到有序调度

工业现场的本质是稀缺资源的时空分配问题。约束将隐性的竞争规则显性化:

约束带来的革命性变化:

-

幽灵占用的终结:通过TTL机制,任何占用都有明确有效期

-

死锁的可预测性:约束定义清晰的等待和超时策略

-

优先级的透明化:紧急任务可通过约束调整获得优先权

3. 真相锚定机制:从主观认定到客观裁决

工业现场最大的争议源于事实认定的不一致。约束体系通过三重锚定建立客观事实基础:

| 真相维度 | 无约束系统的问题 | 约束体系的解决方案 |

|---|---|---|

| 物理真相 | "车到底到没到位?" | 时序约束定义到位的精确条件(如:定位精度≤10mm且稳定2秒) |

| 业务真相 | "任务算完成了吗?" | 身份一致约束绑定任务-载具-工单关系,只有全部匹配才认可完成 |

| 时间真相 | "什么时候发生的?" | 所有约束检查都带有时间戳,形成不可篡改的时间线 |

4. 系统进化机制:从脆弱平衡到韧性适应

约束体系使系统具备在变化中保持稳定的能力:

-

变更的可控性:任何配置修改都体现为约束画像的版本更新

-

影响的可知性:通过约束关联分析,可预测变更的波及范围

-

回归的确定性:约束定义明确的验收条件,确保变更后核心行为不变

四、约束作为系统工程的基础语言

1. 统一多方认知的"罗塞塔石碑"

在AMR项目中,业务方、集成方、设备方、验收方常有不同的专业背景和关注点。约束体系提供了跨领域的共同语言:

-

业务方:关心"什么情况下系统不能工作"(业务约束)

-

安全工程师:关心"什么情况下必须停止"(安全约束)

-

调度专家:关心"资源如何分配"(占用约束)

-

运维团队:关心"问题如何复现和修复"(可回收约束)

2. 贯穿生命周期的连续性保障

约束体系在项目各阶段发挥不同但连贯的作用:

| 项目阶段 | 约束的核心作用 | 交付物 |

|---|---|---|

| 设计阶段 | 将模糊需求转化为明确边界条件 | 约束分类表、约束画像库 |

| 实施阶段 | 指导架构设计和模块接口定义 | 约束检查点分布图、判定逻辑规格 |

| 测试阶段 | 提供可验证的验收标准 | 约束覆盖测试用例、边界条件测试集 |

| 验收阶段 | 支持客观裁决的证据基础 | 约束触发记录、违反分析报告 |

| 运维阶段 | 问题诊断和变更评估的依据 | 约束变更历史、影响分析矩阵 |

五、约束体系的经济价值:从成本中心到价值创造

1. 显性成本节约

-

调试时间缩短:明确的约束减少试错和反复

-

争议解决加速:基于约束的客观证据减少扯皮

-

运维复杂度降低:标准化的恢复流程减少对专家的依赖

2. 隐性风险规避

-

安全事故预防:系统性的安全约束避免灾难性后果

-

产能损失避免:有效的资源约束防止死锁导致的产线停滞

-

法律风险防控:完整的约束记录提供合规性证据

3. 长期价值积累

约束体系随着系统运行不断积累领域知识资产:

-

每个约束违反事件都丰富对现场的理解

-

每次约束优化都提升系统的适应能力

-

约束画像库成为企业宝贵的数字资产

六、实施约束体系的层级递进

1. 基础层:约束的显性化

-

识别关键实体和动作

-

记录现有的"潜规则"和"经验做法"

-

形成初步的约束清单

2. 系统层:约束的工程化

-

建立约束分类体系

-

设计约束检查机制

-

实现约束触发记录

3. 成熟层:约束的资产化

-

构建约束画像库

-

建立约束变更管理流程

-

实现约束驱动的自动化测试

4. 卓越层:约束的智能化

-

约束的自学习和优化

-

基于约束的预测性维护

-

约束体系的自我演进

结论:约束作为工业AMR的第一性原理

工业AMR系统的核心挑战不是让机器人在理想环境中"行走",而是在复杂、不确定、充满冲突的真实工业环境中持续可靠地创造价值。约束体系通过以下根本性转变实现这一目标:

-

从功能导向到边界导向:关注"在什么条件下系统成立"而非仅仅"系统能做什么"

-

从临时处置到规则治理:用明确的规则替代现场人员的临时判断

-

从黑盒运行到白盒管理:系统的每个决策都有据可查、有理可循

-

从脆弱平衡到韧性适应:系统在变化中保持核心行为的稳定性

约束不是AMR系统的可选配件,而是其作为工业级系统存在的先决条件。它如同建筑的地基、交通的规则、社会的法律------看不见时容易被忽视,但缺失时系统必然崩溃。投资于约束体系的建设,就是投资于系统的长期可靠性、可维护性和可进化性,最终投资于AMR系统能够持续创造商业价值的根本能力。