各位读者,大家好!我今天要为大家介绍的是MyEMS开源能源管理系统。在双碳目标的大背景下,卫生陶瓷行业面临着政策合规、能源成本、能效提升等诸多挑战,急需有效的能源管理解决方案。

MyEMS开源能源管理系统正是为赋能卫生陶瓷行业绿色低碳转型而生。它基于开源技术栈构建,具有成本可控、灵活定制、数据透明等优势,能为企业提供全链路解决方案,助力实现能耗可视化与精细化管控。

希望大家能跟随我的介绍,深入了解MyEMS系统,共同推动卫生陶瓷行业的绿色发展。现在,我为大家详细展开。

本文上半部分将围绕四个方面展开。首先剖析卫生陶瓷行业能源管理现状与挑战,明确痛点;接着介绍MyEMS开源能源管理系统核心概述,了解其定位与优势;随后解析MyEMS核心功能模块,掌握具体功能;最后阐述MyEMS技术架构与部署优势,为应用提供支撑。

本文的下半部分将聚焦四方面内容。先介绍卫生陶瓷生产场景适配方案,以贴合行业需求;接着通过应用案例与效益分析,展现系统实际成效;再阐述实施路径与成功关键因素,助力落地;最后探讨MyEMS高阶应用,挖掘系统更多潜力,为行业转型提供深度支持。

前面介绍了MyEMS开源能源管理系统能赋能卫生陶瓷行业绿色低碳转型及目录。现在进入第一部分,聚焦卫生陶瓷行业能源管理现状与挑战。了解这些现状与挑战,能为后续探讨如何用MyEMS解决问题奠定基础。接下来让我们看看该行业在能源管理方面究竟面临哪些难题。

卫生陶瓷生产的能耗特性显著,给能源管理带来了诸多挑战。高能耗生产环节占比突出,原料粉碎、成型等环节能耗占比超70%,烧成窑炉更是占据企业总能耗的50%-60%,这是能耗管理的重点。

能源类型多样且结构复杂,企业依赖天然气、电力、煤炭等多种能源,需灵活调配,但传统管理难以实现多类型能源协同管控,能源结构优化困难重重。

此外,热能回收潜力大却利用率低,窑炉余热等废热资源丰富,但传统企业回收利用率不足30%,节能空间亟待挖掘。

同时,生产波动性影响能效稳定性,订单季节性变化使设备频繁启停或低负荷运行,传统人工管理无法精准适配动态工况下的能耗优化需求。

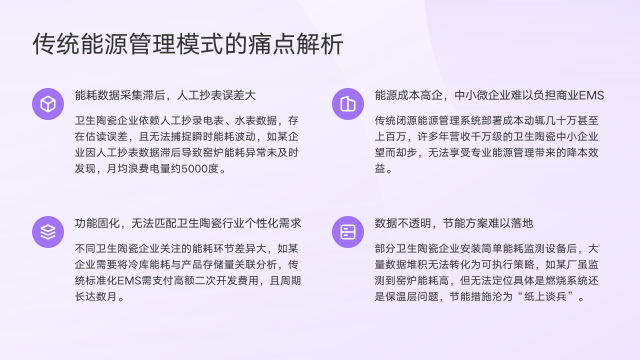

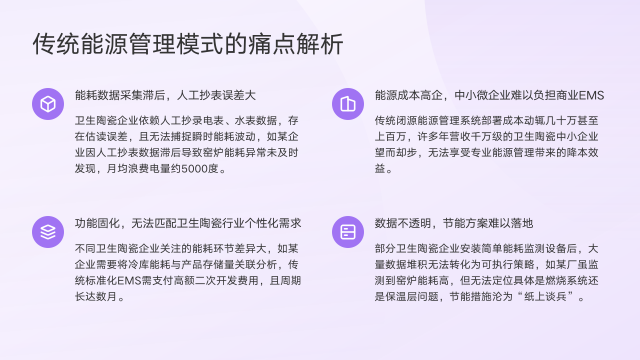

传统能源管理模式存在诸多痛点。其一,能耗数据采集滞后且人工抄表误差大,企业依赖人工抄录电表、水表数据,不仅存在估读误差,还无法捕捉瞬时能耗波动,如某企业因数据滞后月均浪费电量约5000度。其二,能源成本高企,中小微企业难以负担商业EMS,传统闭源系统部署成本高达几十万甚至上百万,使许多中小企业无法享受降本效益。其三,功能固化,无法匹配卫生陶瓷行业个性化需求,不同企业关注的能耗环节差异大,传统标准化EMS二次开发费用高、周期长。其四,数据不透明,节能方案难以落地,部分企业安装监测设备后,大量数据无法转化为可执行策略,节能措施沦为空谈。

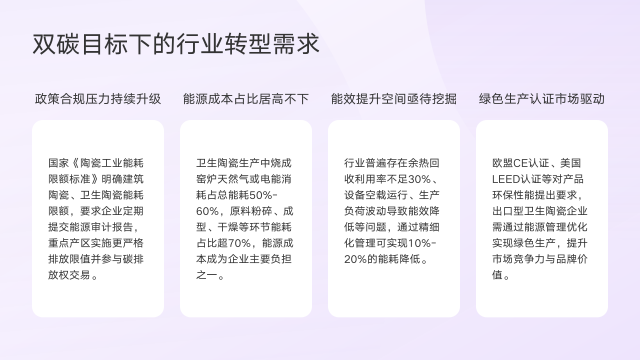

双碳目标下,卫生陶瓷行业面临着多方面的转型需求。首先,政策合规压力持续升级,国家出台能耗限额标准,要求企业提交能源审计报告,重点产区实施更严格排放限值与碳排放权交易,企业必须重视并遵循。其次,能源成本占比居高不下,烧成窑炉等环节能耗占比超七成,能源成本成为企业沉重负担。再者,能效提升空间亟待挖掘,行业存在余热回收利用率低等问题,通过精细化管理可降低10%-20%的能耗。最后,绿色生产认证成为市场驱动,欧盟、美国等认证对产品环保性能有要求,出口型企业需优化能源管理,提升竞争力与品牌价值。

前面我们深入剖析了卫生陶瓷行业能源管理现状、传统模式痛点以及双碳目标下的转型需求。接下来,我们聚焦MyEMS开源能源管理系统核心概述。它专为卫生陶瓷行业打造,优势显著,能带来诸多价值。后续我们还会详细解析其功能模块。

MyEMS系统是一款基于开源技术栈构建的企业级能源管理系统,遵循MIT开源协议,这意味着它具有高度的灵活性和可定制性,用户能依据自身能源类型和生产场景进行深度定制。

其核心定位是成为卫生陶瓷行业的能效管理工具,为卫生陶瓷企业提供从数据采集到节能落地的全链路解决方案。重点聚焦于烧成窑炉、干燥设备等高能耗环节,进行能源监控与优化,助力企业实现能耗可视化与精细化管控。

该系统的开源特性具有显著价值。代码完全开放,企业技术团队可自主进行二次开发,无需支付高昂的授权费用。相较于传统闭源系统,初期部署成本降低60%以上,特别适合中小卫生陶瓷企业的成本需求。

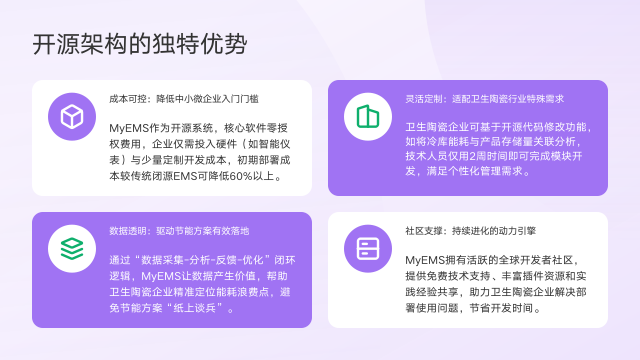

MyEMS开源架构具有四大独特优势,有效解决卫生陶瓷企业能源管理难题。其一,成本可控。核心软件零授权费用,企业只需投入硬件与少量定制开发成本,初期部署成本较传统闭源EMS降低60%以上,大大降低了中小微企业的入门门槛。

其二,灵活定制。卫生陶瓷企业可基于开源代码修改功能,如开展冷库能耗与产品存储量关联分析,技术人员仅需2周就能完成模块开发,满足个性化管理需求。

其三,数据透明。通过"数据采集 - 分析 - 反馈 - 优化"闭环逻辑,能精准定位能耗浪费点,让节能方案不再是"纸上谈兵"。

其四,社区支撑。活跃的全球开发者社区提供免费技术支持、丰富插件资源和实践经验共享,助力企业解决部署使用问题,节省开发时间。

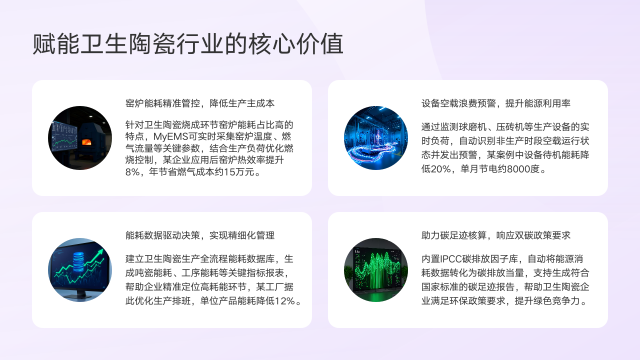

MyEMS赋能卫生陶瓷行业意义显著,主要体现在以下四点。其一,窑炉能耗是卫生陶瓷生产的主要成本,MyEMS可实时采集关键参数,结合生产负荷优化燃烧控制,某企业应用后窑炉热效率提升8%,年节省燃气成本约15万元。其二,该系统可通过监测生产设备实时负荷,自动识别空载运行状态并预警,能有效降低设备待机能耗,如某案例中设备待机能耗降低20%,单月节电约8000度。其三,MyEMS建立全流程能耗数据库,生成关键指标报表,帮助企业精准定位高耗能环节,某工厂据此优化排班,单位产品能耗降低12%。其四,系统内置IPCC碳排放因子库,可生成符合国家标准的碳足迹报告,助力企业满足环保政策要求,提升绿色竞争力。

前面我们了解了MyEMS在卫生陶瓷行业的核心价值。现在,让我们聚焦其核心功能模块。深入解析这些模块,能帮助我们更好地掌握系统如何发挥作用。接下来,我们将看到它在能源数据采集、监控、分析及节能策略制定等方面的强大功能。

MyEMS系统在全维度能源数据采集与整合方面优势显著。它支持多类型能源数据接入,不仅涵盖电、水、气、热等常规能源,还兼容光伏等新能源,为卫生陶瓷生产构建起全能源数据中台,拓宽了数据广度。

在设备对接上,能兼容20 + 工业协议,可直接与智能电表、仪表等设备无缝对接,打破了设备间的通信壁垒。

动态采样机制十分科学,对窑炉等关键设备高频采样,辅助设施常规采样,既保证数据准确,又降低网络负载。

内置的数据清洗与标准化模块,可将杂乱能耗数据转化为结构化数据资产,提升数据质量。

此外,该系统还能与企业ERP、MES等系统对接,实现能源与生产数据联动分析,为能耗归因提供完整数据支撑,助力企业精准管理能源。

MyEMS系统的可视化能耗监控与智能预警功能,为卫生陶瓷企业的能耗管理提供了全面且高效的解决方案。多维度能耗数据可视化展示,通过动态仪表盘、能耗趋势图、设备能耗热力图等形式,能让管理人员快速掌握各生产环节的实时能耗分布,按不同维度切换查看,如同拥有了洞察能耗的"火眼金睛"。

关键设备能耗实时监控针对高耗能设备,可实时采集单机能耗数据,钻取查看详细参数,及时发现空载、过载等异常,为设备的高效运行保驾护航。

多级能耗阈值智能预警机制支持自定义不同层级的能耗阈值,一旦超出范围,系统会通过多渠道实时告警,把能源浪费扼杀在萌芽状态。

能耗异常波动智能诊断基于历史数据构建基线模型,自动识别异常波动并初步判断原因,推送至相关负责人,大大提升了问题响应效率。

MyEMS系统在深度能耗分析与节能潜力挖掘方面表现卓越。通过对卫生陶瓷生产各环节能耗数据的采集分析,能精准定位烧成窑炉和干燥环节为节能核心环节,前者能耗占比达50%-60%,后者约15%-20%。系统还可将关键设备能耗数据与行业能效基准对比,快速识别低效设备。此外,它能将能耗数据与生产工艺参数联动分析,揭示影响规律,为工艺优化提供支撑。不仅如此,系统内置余热回收分析模型,可量化评估余热回收潜力,还能根据用电负荷特性与峰谷电价时段,自动生成错峰生产建议,帮助企业节能降耗、节省成本。

MyEMS在卫生陶瓷行业具备智能化节能策略生成与执行的强大能力。窑炉智能燃烧优化策略依托实时监测的温度、燃气流量和氧气含量数据,结合AI算法动态调整空燃比,使燃烧效率显著提升8%-12%,为企业节省可观的燃气成本,如某企业单条窑炉年节省约15万元。

设备智能启停与负荷调控针对高耗能设备,分析历史运行数据和生产计划,自动生成最优启停方案,避免空载运行,降低设备待机能耗,如某企业设备待机能耗降低25%,单台球磨机日均节电约80度。

余热回收系统优化控制依据实时数据智能调控换热器工作参数,最大化利用窑炉余热,降低干燥工序能耗,如某案例中干燥工序能耗降低30%,年节约标煤约600吨。

峰谷电价优化用电调度对接电网信息,结合生产工艺特点调整设备运行时段,减少电费支出,如某企业月均电费支出减少12%-18%。

MyEMS在碳足迹核算与合规报表管理方面功能强大。系统内置IPCC碳排放系数库,能依据卫生陶瓷企业电、天然气等能源消耗数据,自动计算Scope 1 - 2碳排放总量,且符合国际核算标准,为企业提供精准的碳排放数据。

同时,它支持按生产线、车间、设备等多维度追踪碳足迹,可定位烧成窑炉等高排放环节,为企业碳减排提供精准的数据支撑,助力企业有针对性地开展减排工作。

另外,系统内置符合相关法规的报表模板,能自动生成能耗统计、碳排放核算等合规报表,支持多种格式导出,满足环保监管要求。还可通过对比节能措施实施前后的碳排放数据,量化碳减排成效,并自动生成评估报告。

前面我们了解了MyEMS系统在能耗管理各方面的应用及成效。接下来,我们将聚焦于MyEMS技术架构与部署优势。这部分内容能让我们深入知晓系统的底层架构设计、技术选型等,明白其为何能在卫生陶瓷生产中高效运行。之后还会有更多关于它的适配方案等内容。

MyEMS采用分层架构设计,涵盖数据采集层、数据处理层、分析应用层和可视化展示层。各层独立部署,具备低耦合高扩展的特性,能让卫生陶瓷企业按需集成功能模块,以适应不同生产需求。

其核心技术栈基于Python、Django、InfluxDB时序数据库等开源技术构建,兼容Modbus、BACnet等20多种工业协议,可支持智能电表、PLC等设备无缝对接,为系统的稳定运行和数据采集提供了坚实基础。

模块化功能组件丰富,包含能源数据采集、设备管理、能耗分析、报表统计等模块。卫生陶瓷企业可依据自身生产需求灵活组合,如单独启用窑炉能耗监控或扩展碳排放核算功能。

此外,系统支持边缘计算与云端协同,通过边缘网关分布式采集车间能耗数据,在本地预处理后上传云端。这不仅降低了网络带宽压力,还保障了卫生陶瓷生产环境下数据采集的实时性与稳定性。

MyEMS为卫生陶瓷企业提供了低成本部署与运维方案。其具备零授权成本的开源架构,基于MIT开源协议,企业无需支付软件授权费,仅承担硬件采购成本,初期部署成本较传统商业系统降低60%以上。

在硬件方面,它支持主流协议,能直接对接企业现有计量设备,通过边缘网关实现老旧设备数据采集,单车间硬件改造成本可控制在1.5万元以内。

依托全球开源社区,企业可获取免费技术支持与资源共享,降低开发与应用门槛。并且系统保持稳定迭代,承诺每月发布小版本,每年发布大版本,确保功能与时俱进。

采用模块化运维与按需扩展模式,企业可先启用基础模块,后期再扩展功能,避免一次性投入浪费,年运维成本可控制在总投入的5%以内。

MyEMS在开源社区支持与持续迭代能力方面表现卓越。其拥有活跃的全球开发者社区,涵盖能源管理专家、软件工程师和企业用户,他们通过贡献代码、分享案例、解决问题,共同推动系统迭代,截至2025年已累计贡献超200个功能插件,极大丰富了系统功能。

企业用户可通过社区论坛获取免费技术支持,快速解决部署与使用问题。社区还共享丰富插件资源和各行业实践经验案例,降低了企业开发与应用门槛。

MyEMS社区保持稳定迭代节奏,每月发布小版本,每年发布大版本,能及时适配新国标能耗统计标准、兼容新型传感器协议,确保系统功能与时俱进,避免技术过时风险。

前面我们了解了MyEMS的技术架构、部署优势及开源社区支持等内容。本页聚焦卫生陶瓷生产场景适配方案,这能让系统更好契合实际生产。接下来,我们将详细探讨生产全流程能耗监测、关键设备能效优化等一系列适配该场景的具体方案。

MyEMS的生产全流程能耗监测方案具备多方面优势。在能源数据采集上,能实现全能源类型覆盖,既支持常规能源,又兼容新能源设施,全面掌握卫生陶瓷生产的能源使用情况。

针对关键生产环节,通过部署智能电表和传感器,实时抓取能耗数据,解决了传统人工抄表的弊端,让企业及时了解生产环节的能耗动态。

设备级能耗精准计量可关联计量表、设备和传感器,对关键设备进行动态监测,如实时监测窑炉用电负荷,为企业精准控制设备能耗提供依据。

多协议设备无缝对接,支持20 + 工业通信协议,无需大规模更换设备就能实现数据采集,降低了企业的改造成本。

在卫生陶瓷生产中,关键设备的能效优化十分关键。MyEMS为窑炉、干燥设备、球磨机和空压机等关键设备提供了针对性的节能策略。

对于窑炉,MyEMS智能燃烧控制模块可实时监测温度和氧气含量,动态调整天然气与空气配比,不仅能降低8%-12%的燃料消耗,还可减少15%以上的氮氧化物排放。干燥设备方面,MyEMS分析窑炉烟气温度分布,将高温烟气导入干燥工序,替代传统加热方式,使干燥环节能耗降低30%-40%。

球磨机通过MyEMS实时监测电流与物料特性,结合生产计划优化启停时间,避免"大马拉小车",负载率提升至85%以上,单位物料能耗降低10%。空压机系统经MyEMS能效分析,识别泄漏点并优化策略,某企业日均减少压缩空气浪费50m³,年节省电费约1.8万元,系统COP值提升0.3。

MyEMS在余热回收与能源梯级利用方面表现卓越。窑炉烟气余热回收技术可对接高温烟气传感器,结合余热锅炉热交换模型,将烟气余热转化为蒸汽或热水。某企业将350℃窑炉烟气余热用于坯体干燥,使干燥工序能耗降低30%。

冷却系统余热再利用方案能采集设备冷却水温度数据,分析余热品位并匹配应用场景。如某企业将80℃冷却回水用于供暖或浴室,年节煤120吨,减少碳排放264吨。

能源梯级利用智能调度基于实时能耗数据与生产计划构建模型,合理分配不同温度余热。某案例显示,该策略使企业综合能源利用率提升22%,吨瓷能耗下降15%。

此外,系统还能自动生成余热回收效率报表,当回收效率低于阈值时触发清洗预警,确保余热锅炉长期高效运行。

MyEMS提供的合规管理功能,可助力卫生陶瓷企业满足行业标准。在能耗限额标准自动对标方面,系统内置《GB21252 - 2017陶瓷工业能耗限额标准》指标库,能实时监测单位产品能耗,自动比对限额值,超标预警,帮助企业及时调整生产策略,降低能耗。

碳排放核算标准化输出功能,依据IPCC碳排放系数库,将能耗数据换算为二氧化碳当量,生成多维度碳足迹报告,支持层级追溯,为企业碳管理提供精准数据。

ISO 50001能源管理体系支持模块,符合PDCA循环要求,可建立绩效指标、设定能源基线,辅助企业通过认证,提升管理规范性。

环保数据合规上报功能,自动生成符合排放标准的能耗报表,支持与监管平台对接,减少人工填报误差,确保数据合规性。

前面我们详细了解了卫生陶瓷生产的各项节能方案、合规管理措施。接下来进入"应用案例与效益分析"环节,此部分价值在于通过实际案例,直观展现方案成效。后续我们将看到具体企业如何应用,以及带来的能耗、成本等方面的显著效益。

此案例是一家中型卫生陶瓷企业,主要生产马桶、洗手盆等产品,年耗电量约800万度,天然气消耗约50万立方米。该企业面临烧成窑炉能耗占比过高、车间设备空载运行严重、缺乏实时能耗监控手段等痛点,急需数字化手段降低单位产品能耗。

企业基于MyEMS开源框架,投入约15万元部署全工序能源管理系统。重点配置窑炉温度与能耗联动监测模块、设备空载能耗预警功能、峰谷电价优化调度插件,并对接原有生产ERP系统。

系统运行6个月后成效显著,优化窑炉燃烧参数使天然气消耗降低8%,整改设备空载问题日均减少无效能耗约1200度,结合峰谷电价调整生产排班使电费成本下降12%。年节能收益约45万元,投资回收期约4个月,单位产品综合能耗降低15%。

此外,MyEMS自动生成能耗报表,节省人工统计工作量70%,实时监控碳排放数据年减排CO₂约600吨,为企业申请绿色工厂认证提供支撑,提升了市场竞争力。

在卫生陶瓷企业的运营中,能耗与成本是关键考量因素。优化烧成窑炉运行参数和设备启停时间,能使单位产品能耗降低10%-15%,这一数据显著优于行业平均水平,意味着企业在能源利用效率上实现了质的飞跃,增强了市场竞争力。

某中型卫生陶瓷企业应用MyEMS后,通过识别并优化设备空载运行问题,年节省电费约18-25万元,且投资回收期通常在6-12个月。这表明该系统不仅能有效降低运营成本,还能快速回收前期投入,为企业带来实实在在的经济效益。

系统的自动化数据采集与报表生成功能,可减少70%以上的人工抄表和统计工作量,每年节省人力成本约5-8万元。这不仅提高了工作效率,还降低了人为误差,使能源管理更加科学、精准。

结合能耗下降数据及IPCC碳排放系数,企业年碳排放量可削减80-120吨二氧化碳当量,这不仅有助于企业实现双碳目标,还能提升企业的社会形象,为可持续发展做出贡献。

卫生陶瓷企业部署MyEMS系统,在成本控制方面表现出色。其初期投入主要涵盖智能电表、传感器等硬件采购以及基础部署成本,约1.5万元,相比传统商业系统,可降低60%以上的初期投入,大大减轻了企业的资金压力。

从投资回报周期来看,参考类似行业案例,企业通过MyEMS优化窑炉、干燥设备等的运行,每月可节省约8000元电费,通常2 - 3个月就能收回初始投资,资金回笼迅速。

长期而言,该系统可持续挖掘节能潜力,如优化生产排班、提升设备能效等,预计每年能降低10% - 20%的能源成本,显著提升企业利润率。

此外,MyEMS还能助力企业建立标准化能源管理体系,满足法规要求,减少合规风险,通过数据化管理提升运营效率,创造间接管理价值。

前面我们了解了MyEMS在卫生陶瓷企业的应用案例、效益以及能耗成本等情况。接下来这一页将聚焦实施路径与成功关键因素。了解这些内容能让我们清楚如何有效部署系统,确保其成功落地。那具体有哪些实施步骤和关键要素呢,让我们一起探究。

添加描述

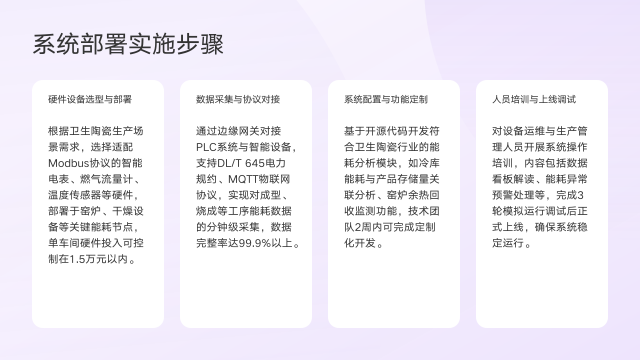

卫生陶瓷企业部署MyEMS系统,需遵循科学的实施步骤。硬件设备选型与部署方面,依据生产场景需求,选用适配Modbus协议的智能电表等硬件,部署于关键能耗节点,单车间硬件投入可控在1.5万元以内,有效控制成本。

数据采集与协议对接时,通过边缘网关对接相关系统与设备,支持特定协议,实现工序能耗数据的分钟级采集,且数据完整率超99.9%,保证数据准确可靠。

系统配置与功能定制,基于开源代码开发适配行业的能耗分析模块,技术团队2周内可完成定制化开发,快速满足企业个性化需求。

人员培训与上线调试阶段,对相关人员开展系统操作培训,完成3轮模拟运行调试后正式上线,确保系统稳定运行,为企业能源管理提供有力支持。

企业实施能源管理系统,需强化内部协同与人员培训。建立跨部门能源管理协同机制,生产、设备、财务部门定期沟通,共享MyEMS能耗数据,联合制定关键环节节能方案,明确各部门职责与目标。

组建专职能源管理小组,负责系统日常运维、数据分析及节能措施落地,定期向管理层汇报能耗优化进展与效益,确保系统有效运行。

开展分层次人员技能培训,为管理层提供能源数据分析与决策培训,对一线操作员进行设备能耗监控与节能操作培训,确保系统功能在生产全流程充分应用。

构建节能激励机制与文化,将能耗指标纳入部门绩效考核,设立节能奖励基金,鼓励员工上报能耗异常,营造全员节能降耗氛围。

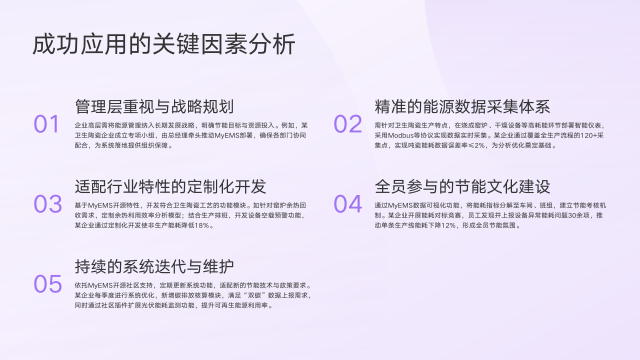

卫生陶瓷企业成功应用MyEMS系统,有五个关键因素。其一,管理层要将能源管理纳入长期战略,明确节能目标与资源投入,如某企业成立专项小组,由总经理牵头,保障系统落地。其二,需构建精准的能源数据采集体系,针对生产特点在高耗能环节部署智能仪表,像某企业通过120 + 采集点,使吨瓷能耗数据误差率≤2%,为分析优化奠基。其三,基于开源特性进行适配行业的定制化开发,如定制余热利用模型、设备空载预警功能,某企业借此使非生产能耗降低18%。其四,要建设全员参与的节能文化,通过数据可视化分解能耗指标,建立考核机制,某企业开展竞赛推动单条生产线能耗降12%。其五,依托开源社区持续迭代维护系统,适配新技术与政策,如某企业季度优化,新增碳排放核算等功能。

前面我们探讨了MyEMS系统的实施路径、关键因素等内容。现在,我们将目光转向MyEMS高阶应用。这部分将展示系统更强大的功能和拓展方向,如AI能耗预测、碳足迹核算等。让我们一同期待MyEMS在这些方面能为卫生陶瓷行业带来怎样的惊喜。

MyEMS系统在卫生陶瓷行业的应用具有显著的技术升级与功能拓展潜力。在AI能耗预测与生产协同优化方面,引入LSTM神经网络模型,能实现72小时窑炉能耗精准预测,误差率控制在5%以内,并结合排程动态调整参数,提升能耗控制精度。

碳足迹核算模块深度开发,内置IPCC因子库,可追踪全生命周期碳足迹,自动生成符合标准的报告,助力企业参与碳交易。

设备健康诊断与预测性维护,通过构建关联模型,对关键设备故障预警准确率超93%,减少停机,降低成本。

新能源接入与微电网协同管控,开发调度算法,支持分布式光伏接入,提升绿电自用率至85%,优化电价策略。

轻量化与移动端管理功能拓展,基于容器化部署,开发APP,让车间主任实时监控,提升管理效率。

卫生陶瓷行业正呈现出显著的绿色发展趋势。在"双碳"目标驱动下,企业需加速低碳转型,通过优化能源结构、改进工艺和提升能效,适应严格的环保政策,迈向低碳化生产模式。

能源结构也在向清洁能源多元化发展,减少对传统化石能源的依赖,引入可再生能源构建多能互补体系,既能提升能源自给率和清洁化水平,又能降低单位产品碳足迹。

智能化与数字化为能效管理升级赋能,借助MyEMS等系统,实现全流程能耗数据的实时采集、分析与控制,推动能源管理从经验化转向数据驱动,提高能源利用效率并降低运营成本。

绿色制造技术与循环经济深度融合,推广节能工艺,加强余热回收和废水回用等技术应用,提高固废资源化利用率,构建完整的绿色制造体系。

MyEMS的开源生态共建与价值共享具备显著优势。其活跃的全球开发者社区协同创新,能源管理专家、软件工程师和企业用户汇聚于此,共同贡献代码、分享案例与解决问题,极大推动系统持续迭代升级,使系统能不断适应新需求。

企业用户还能享受免费技术支持与资源共享。在社区论坛可快速解决部署使用问题,丰富的插件资源如光伏能耗对比、碳排放计算插件等,有效节省开发时间。

不同行业用户在社区交流互鉴实践经验,商场空调系统节能改造、工厂空压机能耗优化等案例,能帮助卫生陶瓷企业等新用户快速上手,避免重复犯错,促进开源生态的良性发展。

各位读者,今天我们共同探讨了MyEMS系统在卫生陶瓷企业的全方位应用。从投资回报来看,该系统以低至传统商业系统60%以上的初期投入,2 - 3个月即可收回成本,每年还能降低10% - 20%的能源成本,同时带来显著的管理与合规价值。在实施路径上,从硬件部署到人员培训,每一个环节都经过精心设计,确保系统稳定运行。成功应用的关键因素涵盖了管理层重视、精准数据采集、定制化开发、全员参与和持续迭代等多个方面。而其高阶应用更是展现了强大的技术升级和功能拓展潜力,如AI能耗预测、碳足迹核算等。

在双碳目标驱动下,卫生陶瓷行业正加速向低碳转型,能源结构多元化、智能化与数字化管理、绿色制造技术与循环经济融合是必然趋势。MyEMS的开源生态共建与价值共享,为行业发展提供了有力支持。

我们正站在卫生陶瓷行业绿色发展的关键节点,MyEMS系统无疑是推动行业进步的重要力量。让我们积极行动起来,抓住这一机遇,共同推动卫生陶瓷行业迈向更加绿色、智能、高效的未来。

最后,感谢大家的聆听与参与,期待我们携手共创行业的美好明天!