提到混凝土搅拌站,很多人第一反应是设备多、粉尘大、流程固定。但在实际运行中,混凝土质量的稳定性、生产节奏的连续性,以及现场管理的可控性,一直都是难题。近年来,随着边缘计算逐步走向工业现场,混凝土搅拌站这个相对传统的场景,反而成了一个非常适合落地的应用对象。

简单说,混凝土搅拌站 + 边缘计算,并不是为了"炫技术",而是让数据在现场就能用起来,少等、少偏差、少返工。

搅拌站的现实问题,往往不在"有没有系统"

多数搅拌站早已部署了 PLC、称重系统、配料系统和生产管理软件,看起来自动化程度不低。但在实际使用中,问题仍然频繁出现,比如原材料含水率变化导致配比偏差、设备状态异常却没能及时发现、生产数据回传慢,管理层看到的是"事后结果"。

这些问题的共同点在于:判断发生得太晚,离现场太远。

边缘计算的价值,在于"现场就能做判断"

在搅拌站部署边缘计算节点后,数据不必全部上传到中心服务器再处理。骨料称重、水泥投料、水分检测、搅拌电机电流、出料时间等关键数据,可以在本地完成实时分析。

比如,当系统检测到砂石含水率突然波动,边缘节点可以即时修正用水量,或者提醒操作员调整配比,而不是等一整盘料拌完才发现问题。这种"边拌边算"的能力,对混凝土质量稳定性意义很大。

对生产节奏的影响,比想象中更直接

混凝土生产是典型的连续作业,一旦节奏被打断,影响的不只是当班产量,还可能牵连运输、浇筑甚至工期。边缘计算可以对设备运行状态进行实时监测,比如搅拌机负载异常、输送带运行不畅、称重漂移等。

当异常刚出现时就发出预警,往往只需要简单处理就能恢复,而不是等设备停机甚至损坏后再抢修。这类"小提前",在现场很值钱。

数据留在现场,并不等于信息孤岛

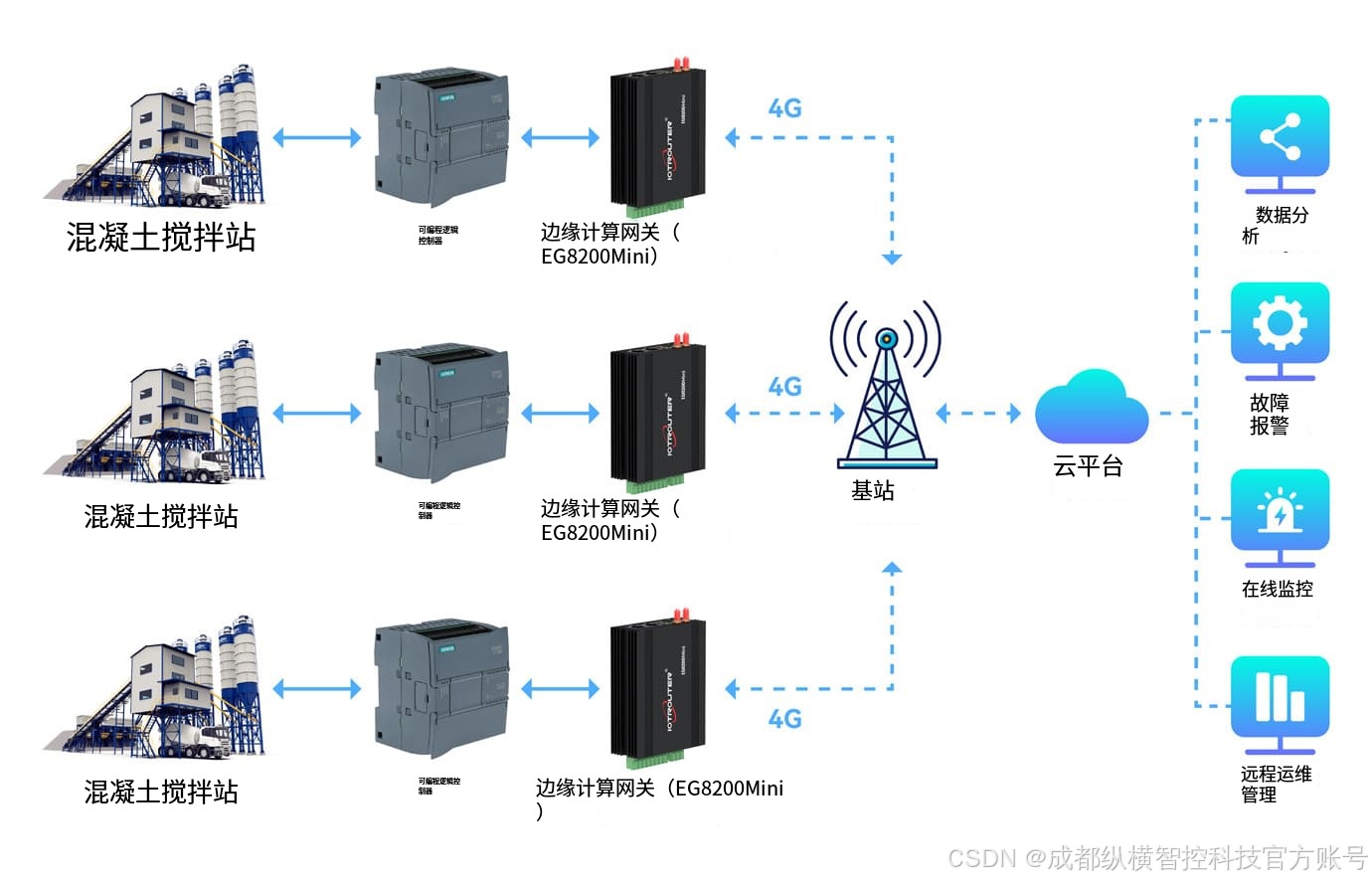

很多人担心边缘计算会不会"各算各的"。实际上,合理的架构是:边缘侧负责实时判断和快速响应,中心系统负责汇总、分析和决策支持。

搅拌站每天的生产数据、质量指标、异常记录,仍然可以按需上传,用于质量追溯、配比优化和管理分析。不同的是,上传的是"有用的数据",而不是所有原始信号。

对环保与合规的帮助,往往被低估

在环保监管越来越严格的背景下,粉尘、噪声、能耗等指标成为搅拌站必须面对的问题。边缘计算可以对相关传感器数据进行实时分析,一旦超出阈值,立即触发联动措施,比如喷淋、限速或提醒操作人员调整工况。

这种实时响应能力,比单纯事后报表更符合监管要求,也更容易让现场人员接受。

老站改造,并非想象中那么难

不少搅拌站是"边用边改"的状态,设备年代不一。边缘计算的一个优势在于,它可以通过工业网关接入现有 PLC 和传感器,不必推倒重来。

从一个搅拌主机、一条生产线开始试点,逐步扩展,是更现实的路径。纵横智控在类似工业现场的实践中,往往更强调这种渐进式落地。

从"经验为主"到"经验 + 数据"

混凝土行业经验很重要,但经验也有局限。边缘计算并不是要否定老师傅,而是把经验中的关键判断逻辑,固化成可以反复执行的数据规则,再通过现场数据不断校正。

时间久了,系统会越来越贴合实际工况,这种积累是单靠人工难以完成的。

常见问题解答(FAQ)

Q1:边缘计算是否会影响现有操作流程?

合理部署后,对操作干扰很小。

Q2:系统复杂度会不会增加维护成本?

前期规划得当,长期反而更省心。

Q3:数据准确性是否有保障?

本地处理减少传输误差,更稳定。

Q4:适合中小型搅拌站吗?

可以按规模分层部署,门槛不高。

总结

混凝土搅拌站并不是"数字化程度低"的代名词,它只是需要一种更贴近现场的技术方式。边缘计算让数据不再只是记录结果,而是参与生产过程本身。对纵横智控而言,这类应用场景的意义在于,用技术解决真实存在的现场问题,让生产更稳、质量更可控,也让管理决策不再只凭感觉。