每日更新教程,评论区答疑解惑,小白也能变大神!"

目录

[A. 升温区](#A. 升温区)

[B. 保温区](#B. 保温区)

[C. 焊接区](#C. 焊接区)

[D. 冷却区](#D. 冷却区)

[1. 热传递机制](#1. 热传递机制)

[2. 双面回流焊的挑战与趋势](#2. 双面回流焊的挑战与趋势)

[3. 负载因子](#3. 负载因子)

[1. 单面贴装流程](#1. 单面贴装流程)

[2. 双面贴装流程](#2. 双面贴装流程)

[一、 升温区(A区)](#一、 升温区(A区))

[二、 预热恒温区(B区)](#二、 预热恒温区(B区))

[三、 回流焊接区(C区)](#三、 回流焊接区(C区))

[四、 冷却区(D区)](#四、 冷却区(D区))

[1. 基本工艺要求](#1. 基本工艺要求)

[2. 影响工艺的主要因素](#2. 影响工艺的主要因素)

[1. 桥联](#1. 桥联)

[2. 立碑元件(曼哈顿现象)](#2. 立碑元件(曼哈顿现象))

[3. 润湿不良](#3. 润湿不良)

[1. 选择适当的材料和方法](#1. 选择适当的材料和方法)

[2. 确定工艺路线和工艺条件](#2. 确定工艺路线和工艺条件)

[3. 开发健全焊接工艺](#3. 开发健全焊接工艺)

[4. 可靠性测试](#4. 可靠性测试)

[5. 控制和改进工艺](#5. 控制和改进工艺)

回流焊工艺技术详解:原理、流程、温度曲线与质量控制

第一章:回流焊概述

回流焊(Reflow Soldering),作为现代电子制造中表面组装技术(SMT)的核心工艺,是指通过重新熔化预先分配到印制电路板(PCB)焊盘上的膏状软钎焊料,从而实现表面组装元器件(SMC/SMD)的焊端或引脚与PCB焊盘之间机械与电气连接的一种软钎焊工艺。这一技术主要应用于表面贴装器件的焊接,是电子产品微型化、高密度化生产的关键环节。

回流焊之所以得名,是因为在焊接过程中,设备内部的热气流(通常为空气或氮气)在焊机内循环流动,产生高温环境。与此同时,焊膏中的焊料经历了一个从固态到液态再回到固态的"回流"过程,从而完成焊接。相比于传统的波峰焊,回流焊具有温度易于控制、焊接过程中能有效避免氧化、制造成本低等显著优势。我们日常所使用的电脑主板、显卡、手机等各种板卡上的元件,绝大多数都是通过这种工艺焊接在线路板上的。

第二章:回流焊的工作原理与温度区段

回流焊的基本原理是利用热风对焊点进行热传导,使胶状的焊剂(焊膏)在一定的高温气流下发生物理和化学反应,最终实现SMD器件与PCB的牢固连接。一个典型的回流焊过程在物理空间上分为四个主要温区,每个温区都有其特定的功能,对应着焊膏和PCB组件不同的物理变化状态。

A. 升温区

当PCB进入升温区时,焊膏内部的溶剂和气体开始蒸发。与此同时,焊膏中的助焊剂开始润湿焊盘、元器件端头和引脚。焊膏在受热后软化、塌落,覆盖了焊盘,从而将焊盘、元器件引脚与氧气隔离,防止氧化。此阶段的主要目的是将PCB从室温提升到预热温度,且需要控制升温速率以防止热冲击。

B. 保温区

PCB进入保温区后,系统的主要任务是让PCB和元器件得到充分的预热。这一步骤至关重要,因为它可以防止PCB在突然进入焊接高温区时因热应力过大而损坏,同时也确保了整块板子温度的均匀性,消除温差。

C. 焊接区

这是回流焊最关键的阶段。当PCB进入焊接区时,温度迅速上升,使焊膏达到熔化状态。液态焊锡在表面张力和助焊剂的作用下,对PCB的焊盘、元器件端头和引脚进行润湿、扩散、漫流。这个过程被称为"回流",液态焊料会混合形成最终的焊锡接点。

D. 冷却区

最后,PCB进入冷却区。在这一区域,焊点逐渐凝固,完成从液态到固态的转变,从而完成了整个回流焊过程。冷却速率的控制直接影响焊点的微观结构和可靠性。

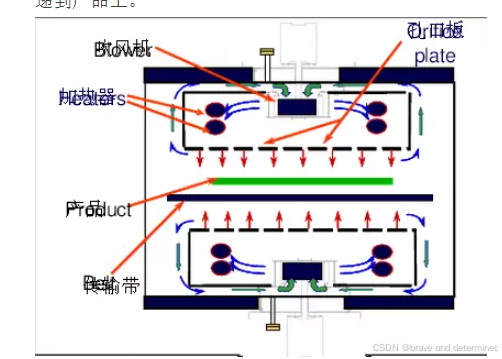

第三章:双轨回流焊技术解析

随着电子产品对生产效率要求的提高,双轨回流焊炉应运而生。这种设备通过同时平行处理两个电路板,理论上可使单个双轨炉的产能翻倍。目前,先进的双轨双速回流焊炉允许两条轨道拥有独立的速度控制,这使得同时处理两块差异更大(如尺寸、重量不同)的电路板成为现实。

1. 热传递机制

要理解双轨回流焊,必须深入分析热能从回流炉加热器向电路板传递的过程。在通常情况下,回流焊炉内的风扇推动气体(空气或氮气)经过加热线圈,气体被加热后,通过孔板内的一系列孔口传递到产品上。这个过程可以用热传导方程来描述。

热能传递公式为: q = a × t × A × ΔT

其中:

- q = 传递到电路板上的热能

- a = 电路板和组件的对流热传递系数

- t = 电路板的加热时间

- A = 传热表面积

- ΔT = 对流气体和电路板之间的温度差

我们将电路板相关参数移到公式的一侧,并将回流焊炉参数移到另一侧,可帮助工程师理解如何通过调整炉子参数(如增加ΔT或t)来满足不同PCB(a和A不同)的热能需求。在双轨系统中,两条轨道上的ΔT和时间t可以独立控制,从而适应不同负载的板子。

2. 双面回流焊的挑战与趋势

双轨回流焊PCB已经相当普及,它给设计者提供了极大的弹性空间,从而能设计出更为小巧、紧凑的低成本产品。目前的工艺趋势倾向于对PCB两面都采用回流焊接(即双面回流焊)。然而,这一工艺仍存在技术难题:大板的底部元件可能会在第二次回流焊过程中,因为焊料再次熔化而受重力影响掉落,或者底部焊接点的部分熔融造成焊点可靠性问题。这需要通过优化焊膏粘度、调整温度曲线或使用特殊胶水来解决。

3. 负载因子

在双轨及高密度生产中,必须考虑"负载因子"对工艺的影响。负载因子定义为: LF = L / (L + S) 其中L为组装基板的长度,S为组装基板的间隔。

回流焊温度曲线的调整必须考虑在空载、负载及不同负载因子情况下能得到良好的重复性。通常,回流焊炉的最大负载因子范围为0.5~0.9。负载因子越大,炉子热惯性越大,温度恢复越慢,获得重复性良好的焊接结果的难度就越大。工程师需要根据产品情况(元件焊接密度、不同基板)和炉子的具体型号来设定最佳参数。

第四章:回流焊工艺流程介绍

回流焊加工的对象为表面贴装板(SMB),其工艺流程根据PCB元件布局的复杂程度,主要分为单面贴装和双面贴装两种模式。

1. 单面贴装流程

这是最基础的SMT流程,适用于仅在PCB一面安装元器件的情况: 预涂锡膏 → 贴片(手工或机器自动) → 回流焊 → 检查及电测试

其核心在于丝印(预涂锡膏)的准确性,贴片环节依赖机器的PPM(每小时贴片数)和精度来定良率,而回流焊则是要精确控制温度上升、最高温度及下降温度的曲线。

2. 双面贴装流程

当PCB两面都需要安装元件时,工艺流程变得更为复杂。通常先焊接元件较少的一面(A面),再焊接元件较多的一面(B面): A面预涂锡膏 → A面贴片 → A面回流焊 → 翻板 → B面预涂锡膏 → B面贴片 → B面回流焊 → 检查及电测试

在B面回流焊时,A面的焊点会再次经历高温过程。因此,必须确保A面焊料的熔点略高于B面,或者通过控制温度曲线,使B面焊接时温度刚好使B面焊膏熔化,而不至于完全熔化A面已凝固的焊点,防止A面元件脱落。

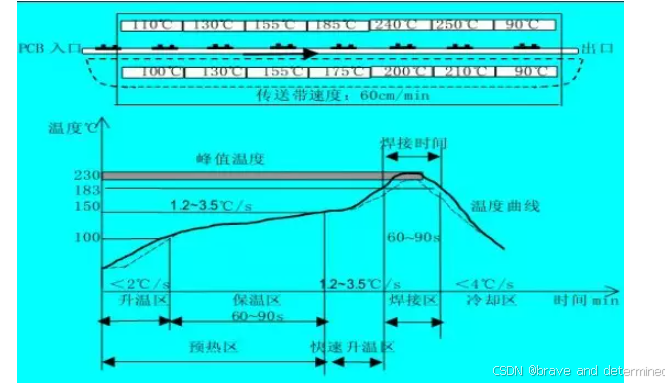

第五章:回流焊温度曲线的深度解析与设定

回流焊是SMT工艺的核心,PCB上所有的电子元器件通过整体加热一次性焊接完成。设定好温度曲线,就相当于"管好了炉子"。以下以最常用的无铅锡膏------Sn96.5Ag3.0Cu0.5(SAC305)锡银铜合金为例,详细介绍理想回流焊温度曲线的设定方案及其背后的原理。

温度曲线通常由升温区、预热恒温区(保温区)、回流焊接区和冷却区四个区段组成。为了精确控制,我们引入"斜率"这一概念。斜率是指PCB通过回流焊某个区域的时间除以这个时间段内温度变化的绝对值,即升温或降温的速率。

一、 升温区(A区)

PCB进入回流焊链条或网带,从室温开始受热到150℃的区域被称为升温区。

- 时间设置:60-90秒。

- 斜率控制:2-4℃/秒。

在此区域内,PCB板上的元器件温度相对较快的线性上升。锡膏中的低沸点溶剂开始部分挥发。

- 工艺原理 :

- 如果斜率太大(升温过快),锡膏中的低沸点溶剂会迅速挥发或水气沸腾,发生飞溅,导致炉后出现"锡珠"缺陷。

- 过大的斜率还会产生巨大的热应力,可能导致陶瓷电容微裂、PCB板变形曲翘、BGA内部损坏等机械损伤。

- 升温过快也会使锡膏无法承受热冲击而发生坍塌,这是造成"短路"的原因之一。

- 实践经验表明,很多厂商的SMT线该区域的斜率实际控制在1.5-2.5之间能得到满意的效果。由于元器件尺寸、质量不一,升温区结束时,大小元器件之间的温度差异通常相对较大。

二、 预热恒温区(B区)

此区域也称为保温区或活化区。

- 温度范围:PCB表面温度由150℃平缓上升至200℃。

- 时间窗口:60-120秒。

- 斜率:0.3-0.8℃/秒(非常平缓)。

在此阶段,PCB板上各个部分缓缓受到热风加热,锡膏中的有机溶剂继续挥发。活性物质被温度激活,开始发挥作用,清除焊盘表面、零件脚和锡粉合金粉末中的氧化物。

- 设置目的与意义 :

- 减少温差:恒温区平缓升温的主要目的是兼顾PCB上大小不一的元器件,使其均匀升温。让不同尺寸和材料的元器件之间的温度差逐渐减小,在锡膏熔融之前达到最小的温差。这是防止"墓碑"缺陷(一端翘起)的重要方法。

- 激活助焊剂:众多无铅锡膏厂商的SAC305配方里,活性剂的活化温度大都在150-200℃之间,这就是温度曲线在此区间预热的原因。

- 注意事项 :

- 预热时间过短:活性剂与氧化物反应时间不足,被焊物表面的氧化物未能有效清除;锡膏中的水气未能完全缓慢蒸发,低沸点溶剂挥发量不足。这将导致焊接时溶剂猛烈沸腾而发生飞溅产生"锡珠",以及润湿不足,产生"少锡"、"虚焊"、"空焊"、"漏铜"等不良。

- 预热时间过长:活性剂消耗过度。在进入下一个高温焊接区时,熔融的焊料没有足够的活性剂来即时清除与隔离高温产生的氧化物,导致助焊剂高温碳化。这种情况在炉后表现为"虚焊"、"残留物发黑"、"焊点灰暗"等不良现象。

三、 回流焊接区(C区)

这是温度曲线中最核心的区段,也叫焊接区或Reflow区。

- 温度范围:SAC305合金的熔点在217℃-218℃,本区域指温度>217℃的时间段。

- 峰值温度:通常控制在230℃-245℃之间(最低>230℃,最高<250℃)。

- 时间:30-70秒。

形成优质焊点的温度一般在焊料熔点之上15-30℃左右。

- 化学反应过程 :

- 在此阶段,焊膏中的各种组分全面发挥作用:松香或树脂软化并在焊料周围形成一层保护膜,隔绝氧气。

- 表面活性剂被激活,用于降低焊料和被焊面之间的表面张力,增强液态焊料的润湿力。

- 活性剂继续与氧化物反应,不断清除高温产生的氧化物与被碳化物,并提供部分流动性,直到反应完全结束。

- 部分添加剂在高温下分解并挥发,不留下残留物。高沸点溶剂随着时间不断挥发,并在回焊结束时完全挥发。稳定剂均匀分布于金属中和焊点表面,保护焊点不受氧化。

- 焊料粉末从固态转换为液态,并随着焊剂润湿扩展。少量不同的金属发生化学反应生成金属间化合物(IMC),如典型的锡银铜合金会有Ag3Sn(银锡化合物)、Cu6Sn5(铜锡化合物)生成。

- 工艺控制要点 : 此区段需要在峰值温度、PCB和元器件能承受的温度上限与时间、形成最佳焊接效果的熔融时间之间寻求平衡。

- 峰值温度过低或时间过短:液态焊料没有足够的时间流动润湿,造成"冷焊"、"虚焊"、"浸润不良(漏铜)"、"焊点不光亮"和"残留物多"等缺陷。

- 峰值温度过高或时间过长:造成"PCB板分层/变形"、"元器件热损坏"、"残留物发黑"、"焊盘剥离"等缺陷。

四、 冷却区(D区)

焊点温度从液相线开始向下降低的区段称为冷却区。对于SAC305,通常指217℃-170℃(或150℃)之间的时间段。

- 工艺原理 : 由于液态焊料降温到液相线以下后就形成固态焊点,焊点的冷却速率关乎焊点的长期可靠性。

- 慢速冷却的弊端:直觉上可能认为应缓慢降温以减少热冲击,但实验证明,回流焊慢速冷却会形成更多粗大的晶粒,在焊点界面层和内部生成较大的Ag3Sn、Cu6Sn5等金属间化合物颗粒。这会降低焊点的机械强度和热循环寿命,并且可能导致焊点灰暗、光泽度低。

- 快速冷却的优势:快速冷却能形成平滑均匀而薄的金属间化合物层,形成细小的富锡枝状晶和锡基体中弥散的细小晶粒,使焊点的力学性能和可靠性得到明显提升。

- 控制标准: 生产应用中,并非冷却速率越大越好,要结合设备能力、板子和元器件能承受的热冲击来考量。最小冷却速率应该在2.5℃/秒以上,最佳冷却速率在3℃/秒以上。考虑到元器件和PCB的耐受度,最大冷却速率通常控制在6-10℃/秒。工厂在选择设备时,最好选择带水冷功能的回流焊,以获得较强的冷却能力储备。

第六章:回流焊工艺要求及影响质量的因素

1. 基本工艺要求

回流焊技术在电子制造领域至关重要,其优势在于温度可控、防氧化、成本可控。为确保质量,必须遵守以下要求:

- 温度曲线管理:要设置合理的再流焊温度曲线,并定期做温度曲线的实时测试。

- 焊接方向:要严格按照PCB设计时的焊接方向进行焊接,防止阴影效应导致受热不均。

- 防震:焊接过程中严防传送带震动,以免导致元器件移位或产生冷焊。

- 首件检查:必须对首块印制板的焊接效果进行全面检查。

- 持续监控:检查焊接是否充分、焊点表面是否光滑、形状是否呈半月状(弯月面),以及锡球、残留物、连焊和虚焊的情况。同时观察PCB表面颜色变化。根据检查结果调整温度曲线,并在整批生产过程中定时检查。

2. 影响工艺的主要因素

- 元器件热容量差异:PLCC、QFP等封装与分立片状元件相比,热容量要大得多。焊接大面积元件比小元件更困难,因为大元件升温慢,若曲线设置不当,容易导致小元件过热而大元件冷焊。

- 炉内热分布不均:回流焊炉的传送带在传送产品的同时,也成为一个散热系统。加热部分的边缘与中心散热条件不同,边缘一般温度偏低。因此,除了各温区温度要求不同外,同一截面的温度也需要严格控制差异。

- 产品装载量(负载因子):如前所述,负载因子越大,炉温控制的重复性越难。工艺人员需要根据实际生产中的板子密度和间隔,动态调整炉温以保证曲线的一致性。实践经验在解决此类问题时非常重要。

第七章:常见焊接缺陷及注意事项

尽管回流焊工艺成熟,但操作不当仍会产生多种缺陷。以下对几种典型缺陷进行深入分析。

1. 桥联

桥联是指相邻的焊盘被焊料连接在一起,导致短路。

- 成因分析 :

- 在预热和主加热阶段,焊膏中的溶剂降低粘度而流出。如果流出趋势强烈,会将焊料颗粒挤出焊区外。

- 熔融时,如不能返回到焊区内,滞留的焊料球或过多的焊料会造成桥联。

- SMD元件端电极不平整、PCB布线设计与焊区间距过近、阻焊剂涂敷精度不足也是主要原因。

- 对策:优化焊膏印刷厚度,调整升温曲线以减缓溶剂挥发速度,提高贴装精度,检查PCB焊盘设计。

2. 立碑元件(曼哈顿现象)

片式元件在遭受回流焊急速加热时发生的一端翘立现象。

- 成因分析 :

- 急热使元件两端存在温差。电极端一边的焊料完全熔融后获得良好湿润,而另一边焊料未完全熔融引起湿润不良。这种湿润力的不平衡促进了元件的翘立。

- 焊盘尺寸设计不对称、焊膏印刷量不一致也会导致此现象。

- 对策 :

- 选择粘接力强的焊料,提高印刷精度和贴装精度。

- 确保元件外部电极具有良好的湿润性和稳定性。存储条件建议:温度40℃以下,湿度70%RH以下,使用期不超过6个月。

- 采用合理的焊区宽度尺寸,减少熔融时对元件端部产生的表面张力不平衡。适当减小焊料印刷厚度(如100μm)。

- 调整焊接温度曲线,确保加热均匀,特别在元件两端连接端的焊接圆角形成之前,避免温度波动。

3. 润湿不良

润湿不良指焊料和电路基板的焊区(铜箔)或SMD的外部电极经浸润后不生成相互间的反应层,造成漏焊或少焊。

- 成因分析 :

- 焊区表面受到污染(如油脂、灰尘)或沾上阻焊剂。

- 被接合物表面生成金属化合物层(如银表面硫化、锡表面氧化)。

- 焊料中残留的铝、锌、镉等杂质超过0.005%,降低了助焊剂的活化程度。

- 对策:加强焊接前基板和元件表面的清洁防污措施,选择合适的焊料,设定合理的回流焊温度曲线以确保足够的活性。

第八章:无铅焊接工艺实施策略

随着环保法规的实施,无铅焊接已成为主流。由于无铅焊料熔点高、浸润性差,其工艺控制更为严格。实施无铅焊接通常包含以下五个步骤:

1. 选择适当的材料和方法

- 材料选择:这是最具挑战性的环节。必须根据焊接元件类型(BGA、QFP等)、线路板类型及表面涂敷状况,选择合适的无铅焊料、焊膏和助焊剂。材料应基于权威研究或已有使用经验。

- 方法选择:根据实际情况选择焊接方法。表面安装元件采用回流焊;通孔插装元件则根据情况选择波峰焊、浸焊或喷焊法。需注意,无铅焊接过程比有铅焊接长,且所需温度更高。

2. 确定工艺路线和工艺条件

在材料选定后,进行焊接工艺试验。通过试验确定工艺路线(如温度曲线、传送速度)和工艺条件。此步骤旨在开发出无铅焊接的样品,并了解材料特性对工艺的具体影响。

3. 开发健全焊接工艺

这是工艺试验的深入阶段。需要对收集到的数据进行分析,进而改进材料、设备或改变工艺,以获得实验室条件下的健全工艺。此阶段需弄清无铅合金焊接可能产生的沾染问题,测定各种焊接特性的工序能力(CPK)值,并与原有锡/铅工艺进行比较。同时,开发出工艺检查和测试程序及失控处理方法。

4. 可靠性测试

对焊接样品进行严格的可靠性试验(如热冲击、振动测试等),以鉴定产品质量是否达到要求。若未达标,需找出原因并解决,直到满足要求为止。一旦成功,即可为规模生产做好准备。

5. 控制和改进工艺

从样品生产转变到工业化生产后,仍需时刻监控工艺以维持其处于受控状态。无铅焊接工艺是一个动态变化的过程,工厂需警惕可能出现的问题,避免工艺失控。同时,不断改进焊接材料和更新设备,以提高产品合格率和焊接性能。

总结

回流焊作为电子制造的核心工艺,集热力学、流体力学、材料学及精密机械控制于一体。从最基本的热风回流原理,到复杂的双轨独立控制,再到针对SAC305等无铅材料的精密温度曲线设定,每一个环节都直接影响最终电子产品的质量与可靠性。

工程师不仅要掌握设备操作,更要深刻理解升温、保温、回流、冷却四个阶段的物理化学反应机理。通过科学的工艺流程控制,结合对负载因子、热容量差异等影响因素的考量,有效解决桥联、立碑、润湿不良等常见缺陷。面对无铅化的行业趋势,通过严谨的材料选择、工艺开发及可靠性验证,可以确保持续生产出高质量的电子产品。掌握这些核心技术,是现代电子制造企业保持竞争力的关键所在。