SJA蜗轮丝杠升降机作为工业传动领域的核心部件,其精妙之处在于将旋转运动转化为精准的直线运动。这一过程看似简单,实则蕴含了材料科学、机械设计和精密制造的多种智慧。让我们深入剖析这一机械装置的构造与原理,揭示其背后的技术奥秘。

一、核心传动原理:蜗轮蜗杆与丝杠的完美配合。

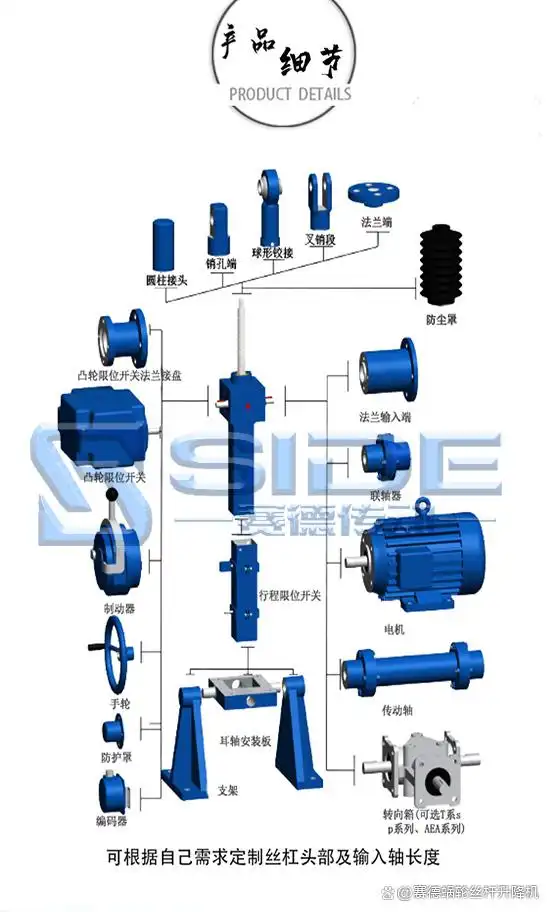

升降机的核心传动系统由蜗轮蜗杆副和丝杠副组成。当电机驱动蜗杆旋转时,蜗轮随之转动,但转速大幅降低,同时扭矩显著增加。这一减速增扭过程为后续的直线运动转换奠定了基础。蜗轮与丝杠通过键槽或法兰刚性连接,蜗轮的旋转带动丝杠转动,而丝杠螺母则因螺纹啮合作用沿丝杠轴向移动,最终实现负载的垂直升降。这种设计巧妙地利用了螺旋传动的线性特性,将旋转运动转化为稳定的直线位移。

二、壳体设计:强度与功能的平衡艺术。

壳体作为整个系统的支撑结构,其材料选择至关重要。QT500-7球墨铸铁因其独特的性能成为首选:抗拉强度达500MPa,接近钢材水平,可承受重载冲击; 石墨球化结构,赋予其优异的减震性能,能有效吸收传动过程中的振动; 一体化铸造工艺,确保整体刚性,避免拼接式结构的应力集中问题; 天然石墨网络,形成导热通道,帮助散热,延长轴承寿命。

对于轻载或频繁移动的场合,铝合金壳体(如ZL104)展现出独特优势:重量减轻30%-40%,且具备良好的防腐蚀性,特别适合食品医药等洁净环境。

三、蜗杆蜗轮副:耐磨配对的材料科学

蜗杆作为主动件,承受着持续的摩擦和交变应力。20CrMnTi合金钢经过渗碳淬火后,表面硬度可达HRC58-62,芯部仍保持HRC30-35的韧性,这种"外硬内韧"的特性完美应对接触疲劳和弯曲应力。而42CrMo钢则通过调质处理获得更高整体强度,适用于大功率传动。

与之匹配的蜗轮通常采用ZCuSn10P1锡青铜,这种材料具有:自润滑特性:锡元素在摩擦时形成润滑膜,降低磨损; 优良的跑合性:能与钢制蜗杆形成最佳配合表面; 高导热系数:快速导出摩擦热,避免胶合失效。 实验室数据显示,这种材料组合在正常润滑条件下,使用寿命可超过10,000小时。

四、丝杠选择:梯形与滚珠的精准之辩。 梯形丝杠(Tr系列)作为标准配置,其优势在于: 自锁功能:当螺旋升角小于摩擦角时,可实现逆向自锁,无需额外制动装置; 高承载能力:全牙型接触面积大,静态负载可达滚珠丝杠的1.5倍; 经济性:制造成本仅为滚珠丝杠的1/3-1/2。

而滚珠丝杠(BS系列)则代表了高效传动的发展方向: 传动效率85%-95%,远超梯形丝杠的30%-50%; 近乎零背隙:预压后可实现±0.05mm的重复定位精度; 长寿命:滚动摩擦使磨损率降低80%以上。 但需注意其无法自锁的特性,必须配备制动器或采用垂直安装时的配重平衡设计。

五、关键制造工艺:精度决定性能

-

蜗杆研磨:采用CNC旋风铣削后,再经精密螺纹磨床加工,齿面粗糙度控制在Ra0.4μm以内;

-

蜗轮滚齿:使用专用滚刀分三次切削,保证齿形精度达GB/T10089-7级标准;

-

丝杠淬火:中频感应淬火使螺纹表面硬度达HRC52-56,硬化层深度1.5-2mm;

-

装配预紧:通过调整垫片厚度控制蜗轮蜗杆中心距,确保侧隙在0.05-0.10mm范围内。

六典型应用场景与技术适配。

1、重工业领域**(如钢厂升降台):推荐QT500壳体+42CrMo蜗杆+Tr50×8丝杠组合,承载可达50吨;

2、精密设备(如光学平台调节):铝合金壳体+BSF2525滚珠丝杠方案,定位精度±0.02mm;

3、恶劣环境(如港口机械):增加壳体密封结构和蜗杆表面镀硬铬处理,防护等级达IP65。

七、维护与故障预防: 定期维护是保障长期运行的关键:

1、润滑管理:每500小时更换蜗轮箱润滑油(推荐VG320齿轮油),高温环境改用合成油脂;

2、间隙检测:使用百分表测量蜗轮轴向窜动,超过0.15mm需调整轴承预紧力;

3、磨损监控:通过铁谱分析润滑油中的金属颗粒含量,预判零件寿命。 常见故障如温升过高(>80℃)多因润滑不足或负载过大,应及时停机检查。

随着智能制造的推进,新一代SJA升降机正集成传感器和物联网技术,实现运行状态实时监控和预测性维护。这种将传统机械与现代信息技术融合的创新,正在重新定义升降设备的性能边界。从材料选择到精度控制,每一个细节的优化都推动着这一经典机械装置向更高效、更可靠的方向持续进化。