玻珠引线盖板高效人机协同组装方案:整列与翻板循环作业详解

在微型电磁组件、精密继电器的生产中,"玻珠引线盖板"的组装是将盖板本体及其底部脆性的垂直引线,精准装配至目标底板的过程。传统全人工操作存在效率低、一致性差、引线易碰弯的痛点;而追求全自动化的方案往往因机构复杂、成本高昂而难以落地。

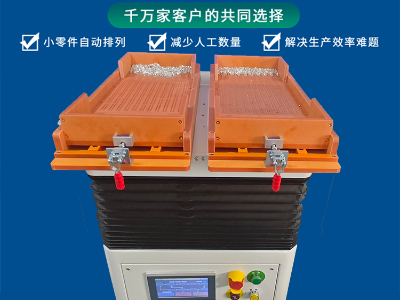

为此,一种创新的 "整列机自动排列 + 人工翻板组装"的循环作业模式 应运而生。该方案核心在于:利用唯思特整列机 实现盖板的高精度、自动化矩阵排列,而后由操作员执行简单的取板、翻转与对位组装。关键在于,当一块排列板被取走进行人工组装时,整列机已在为下一块空板进行排列,形成"排列-组装-排列"的连续闭环,从而以最低的自动化投入,实现效率的最大化提升。

一、 核心挑战与务实解方

玻珠引线盖板组装的核心难点在于兼顾精度、效率与成本:

-

精度需求:所有引线必须保持垂直与共面,才能同时插入底板微孔。

-

效率瓶颈:纯人工目视辨别方向、手动摆放,速度慢,产能存在天花板。

-

成本考量:为这种带凸起引线的异形件开发全自动上下料与对位系统,技术复杂,投资回报周期长。

因此,最务实的解方是将机器擅长的重复性精密排序 与人类擅长的灵活判断与简单操作相结合,并通过流程设计让两者并行不悖。

二、 人机协同循环作业流程

该方案采用双治具板轮换作业,流程清晰,易于实施:

第一步:唯思特整列机自动完成高精度排列

-

操作员将空白的专用排列治具板放入唯思特整列机的固定工位。

-

设备启动,散乱的玻珠引线盖板通过振动盘与定制轨道,依据其外形特征被自动筛选、定向。

-

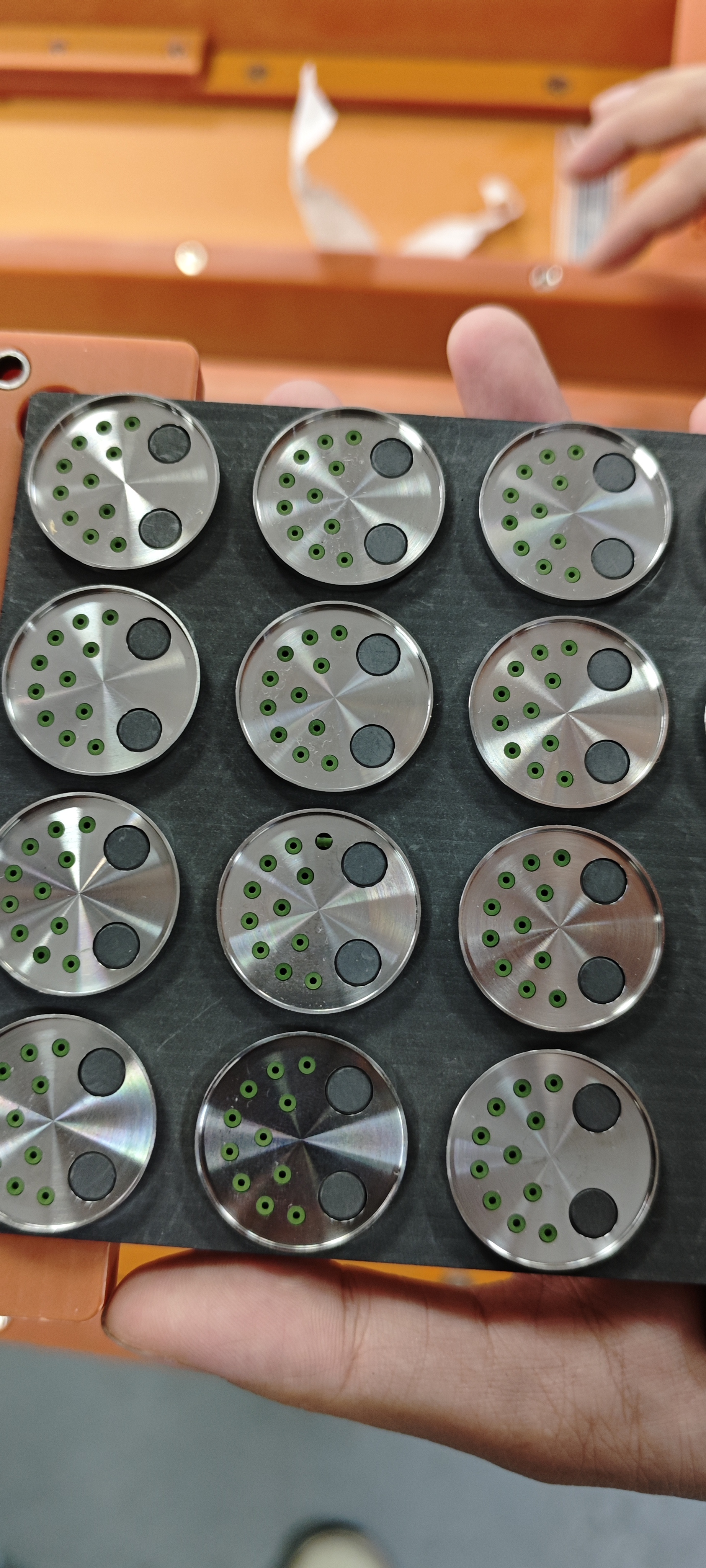

唯思特整列机将方向正确的盖板,逐个精准填入排列治具板的对应型腔中,直至形成完整、一致的"盖板阵列"。此过程完全自动,精度由设备保障。

第二步:人工取板、翻转与组装

-

当一块排列治具板完成填装后,设备提示或操作员将其取出。

-

操作员在作业台前,手持该治具板进行180度手动翻转,使所有盖板引线朝下。

-

随后,将翻转后的治具板与准备好的目标底板进行直观的对位(通常依赖治具板与底板间的定位销或明显标记),确认对准后,平稳下压,使所有引线同步插入底板孔中。

-

组装完成后,移开治具板,盖板组件便留存在底板上,完成该批次组装。

第三步:循环形成,效率倍增

-

关键点在于 :当操作员在进行第二步的翻转与组装作业时,第一块取出的空排列治具板已被立即放回 唯思特整列机**,或设备已在使用第二块备用的排列板,开始了下一轮的自动排列**。

-

如此,"排列"与"组装"两个原本串联的工序变为并联进行 。操作员的工作从"等待排列+组装"变为"持续进行组装",唯思特整列机则近乎连续运行,设备利用率与人员效率均达到最高,形成高效的生产闭环。

三、 方案优势:精准、增效与降本

相比传统纯手工作业或昂贵全自动方案,此循环作业模式优势显著:

-

一人值守,效率倍增 :通过人机并行作业,单名操作员可轻松兼顾多台唯思特整列机的输出,整体生产效率可提升数倍,直接突破人工产能瓶颈。

-

精度根源性保障 :组装精度不再依赖操作员的熟练度,而是由唯思特整列机在第一步就完成所有盖板的统一、精准定向,从源头确保了批次一致性,良率大幅提升。

-

投入灵活,成本可控 :无需为复杂的翻转、视觉对位和精密抓取机构付费。企业仅需投入核心的唯思特自动整列机与定制治具,即可利用现有人员完成升级,投资小、见效快、回报周期明确。

-

柔性高,适应性强 :切换产品时,仅需更换排列治具板及调整唯思特整列机的简单参数,适应小批量、多品种的生产需求。

四、 实现基础:唯思特的支撑

成功实施此方案,依赖于两大基础:

-

稳定可靠的整列设备 :唯思特整列机的稳定性和高精度是循环作业流畅运行的基石。其快速、准确的排列能力,确保了为人工组装工序持续提供合格的"半成品阵列"。

-

经深思熟虑的治具设计:排列治具板需兼顾在整列机中的定位精度、人工取放的便利性、翻转的稳定性以及与最终底板的简易对位可靠性。这依赖于对工艺的深度理解与设计经验。

结语 对于玻珠引线盖板这类精密组件的装配,在自动化与成本间寻求最佳平衡点至关重要。上述 "唯思特整列机自动排列 + 人工翻板循环作业" 的方案,正是这一平衡思想的体现。它通过精妙的流程再造,将自动化设备与人工操作无缝衔接、并行运作,以最低的投入实现了效率与品质的阶梯式跨越,为广大量产型企业提供了一条极具性价比的工艺升级路径。