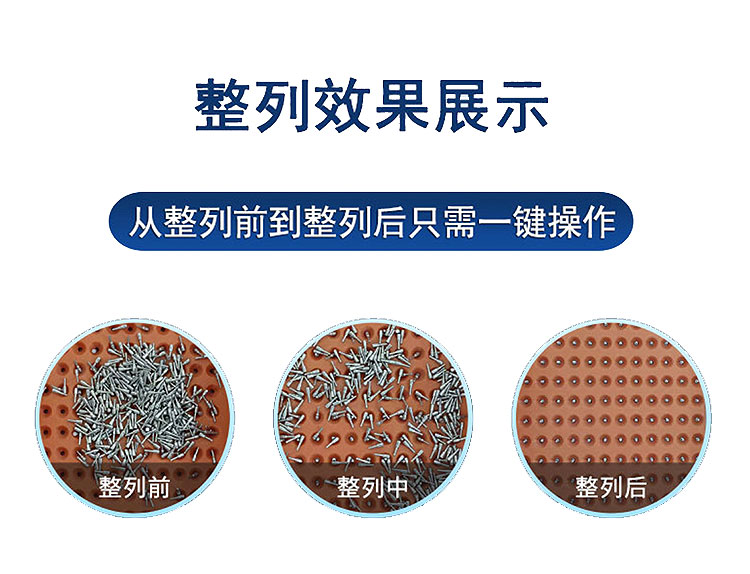

精密零件自动化整列的深度实践:技术路径、选型逻辑与效能跃迁

在高端制造业的精密装配线上,一个长期被忽视却至关重要的前置环节正在引发深度变革:微小零件的自动化整列与摆盘。从半导体芯片、微型医疗器械到新能源电池的精密连接器,随着零件尺寸日益微型化(已达0.4mm级别)、形状日趋复杂(异形件、组合件),传统依赖人眼与手感的摆盘方式,已明确成为制约良率、效率与成本控制的瓶颈。本文将超越单一产品介绍,深入剖析自动化整列的技术内核、行业应用逻辑与选型评估体系,为制造业的工艺升级提供一份务实的参考。

一、 行业痛点再审视:从"可为之"到"优为之"的必然跨越

在实验室或小批量生产中,人工摆盘或许是"可为之"的方案。然而,当生产规模扩大至每日数百万件时,其底层矛盾便暴露无遗:

-

经济性模型的失效:人力成本持续攀升已是常态,但更深层的是隐性成本。一个熟练工日均处理特定微型零件的数量存在清晰上限,且精度随疲劳度上升呈指数级衰减。这导致的直接后果是产线节拍不稳定、后续高价值自动化设备(如贴片机、点胶机)因来料问题频繁待机或误操作,综合损耗远超人力工资本身。

-

质量一致性的鸿沟:对于要求99.9%以上装配合格率的领域(如航空航天、高端医疗器械),人工操作引入的波动性是不可接受的。即便是0.1%的错位、颠倒或漏失,在百万量级下就意味着上千个潜在失效点,其引发的售后风险与品牌损失难以估量。

-

柔性生产的悖论:现代制造业正向多品种、小批量快速切换演进。传统振动盘等半自动设备,每换产一次都需重新定制导轨、调试参数,耗时长达数小时至数天,严重违背柔性化初衷。同时,振动摩擦对零件表面(如镜面、涂层)的损伤,在精密场景下是致命缺陷。

因此,自动化整列并非简单的"机器换人",而是对生产体系第一道工序的精度锚定、节拍维稳与数据可控的根本性重构。

二、 技术内核解析:现代全自动整列机的三大支撑体系

一套高效可靠的全自动整列解决方案,是其背后多重技术体系协同的结果。当前业界领先的系统通常构建于以下三大支柱之上:

1. 仿生学理料与AI感知系统 核心在于模拟并超越人手"挑、拣、辨"的智能。首先,通过多轴微幅柔性振动技术 ,模拟零损伤的"颠簸"动作,将堆积零件温和分离并定向输送。紧接着,高分辨率视觉系统(通常配备多角度环形光源) 对每个零件进行毫秒级成像。真正的差异在于其后的 "自主AI智能控制系统" 。该系统并非简单执行"模板匹配",而是能基于深度学习算法,自主识别并学习零件的特征点、正反面、极性和缺陷,在极度混乱的来料中实现精准定位与姿态判断,为抓取提供决策。

2. 高刚性运动与微米级定位平台 感知之后的执行环节,精度与速度取决于机械本体。系统依赖于高刚性龙门架构或精密机械手,搭载定制化的真空吸嘴、柔性夹爪等末端执行器。其灵魂在于运动控制卡与伺服驱动系统,能够将视觉坐标转化为物理空间的绝对定位,重复定位精度可达微米级。对于0.4mm的微小零件,这意味着要求其定位偏差远小于零件自身尺寸,其技术挑战堪比精密机床。

3. 模块化治具与数字孪生换产 为实现真正的柔性,领先的方案摒弃了固定式模具。采用标准化、模块化的治具板设计 ,结合参数化编程。操作人员更换产品时,只需切换治具板并调用云端或本地存储的对应"零件程序包"(系统可支持高达100套参数集 ),整个换产过程可压缩至10分钟以内。部分系统甚至支持数字孪生模拟调试,在虚拟环境中完成轨迹规划与防碰撞检测,将换产风险与停机时间降至最低。

三、 场景化应用深化:从通用能力到行业专精

不同行业对整列技术提出了截然不同的专属要求,考验着解决方案的深度定制能力:

-

3C电子/半导体 :挑战在于极致微小与零损伤 。处理手机振子、磁芯、芯片引脚等零件时,设备需在达到最高1200件/分钟的节拍下,确保对亚毫米级零件零划伤、零静电。常需在百级洁净环境下运行,并整合抗静电材料和离子风除尘装置。

-

新能源汽车 :核心是处理复杂组合件与高节拍。例如,将绝缘垫圈、金属螺栓、散热片等多零件组合后精准排列,要求系统具备多物料同步供料、视觉二次校验与一体化摆盘能力,以满足动力电池模组大规模装配的效率和可靠性要求。

-

医疗器械 :至高要求是无菌合规与材料相容性。整列设备接触血液分析芯片、手术机器人齿轮等零件时,其料盘、轨道、吸嘴等所有接触部件必须采用医用级不锈钢或特种涂层,并设计为无死角、易清洁的结构,甚至整体集成在密闭净化舱内。

四、 选型评估与价值测算:超越参数的务实逻辑

面对市场上从半自动到全自动、从标准机到非标定制的多种选项,企业应建立一套理性的评估框架:

-

核心效能指标:

-

综合精度(而非理论精度) :在连续8小时生产、处理数万件含轻微毛刺或尺寸偏差的零件时,实际稳定达到的良率(如99.9%)更具参考价值。

-

综合效率(OEE):计算设备实际产出与理论最大产出的比率,需将换产时间、故障率、速度波动等因素全部纳入,这比"最高速度"更有意义。

-

噪音与能耗 :车间环境友好性已成为硬指标,运行噪音<70分贝的设备更利于员工健康和精益管理。

-

-

全生命周期成本(TCO)分析: 投资决策应基于3-5年的TCO。初期设备投入仅是第一部分,更需测算:

-

节省成本:直接替代的熟练工人数、减少的物料报废、提升后道工序直通率带来的收益。

-

运营成本:治具损耗、易损件更换、电力消耗。

-

风险成本 :因设备故障、调试延误导致的停产损失。 业内领先的解决方案,因其高可靠性与快速交付(如源头工厂可实现5-10工作日内交付标准机 ),能帮助用户将投资回收期控制在3-5个月。

-

-

可持续服务生态 : 设备是服务的起点。评估供应商时,应重点考察其非标定制能力 (是否具备解决过 20000+案例 的数据库与工程经验)、响应速度 (是否提供7x24小时 远程支持与终身维护承诺)以及技术共创意愿(能否共同开发应对未来新零件的工艺包)。

结语:迈向智能制造的精密基石

自动化整列技术,正从一项可选的"替代工序"进化为不可或缺的"智能产线精密基石"。它通过对最初级、最混乱物料的标准化与秩序化,为整个智能制造流程提供了稳定、可靠、可追溯的数据源头。

在这一领域深耕的实践者,如积累了20年行业经验 、服务超1000家客户 的东莞市唯思特科技有限公司,其价值不仅在于提供从半自动摆盘机 到全系列自动整列机 的硬件,更在于将海量案例经验沉淀为应对各种异形件、多零件组合挑战的敏捷工程能力。对于志在升级的制造企业而言,与具备如此深度技术储备和快速响应体系的伙伴合作,意味着能以更低的风险和更短的路径,跨越从"人工排列"到"智能整列"的鸿沟,实质性地筑牢自身在质量、效率与成本竞争中的核心优势。