导语

大家好,我是社长,老K。专注分享智能制造和智能仓储物流等内容。欢迎大家使用我们的**仓储物流技术AI智能体** 。

新书《 智能物流系统构成与技术实践 》

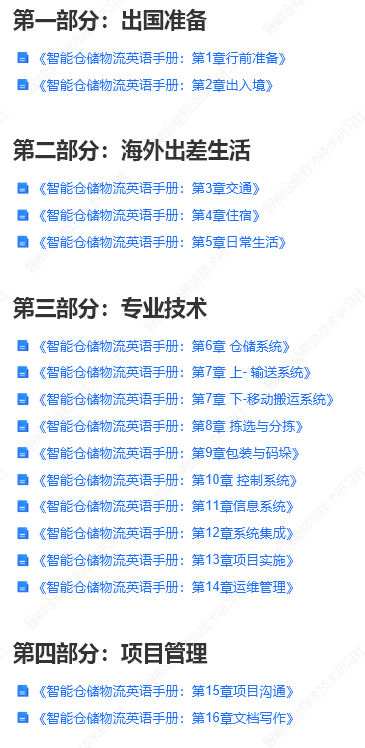

新书《 智能仓储项目出海-英语手册 》

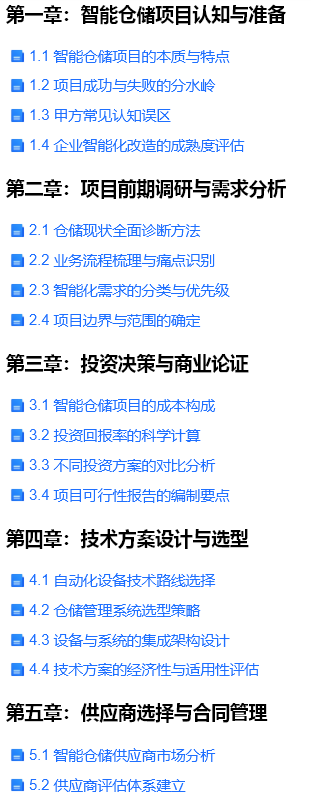

新书《 智能仓储自动化项目:避坑手册》

新书《 智能仓储项目实施指南:甲方必读 》

完整版文件和更多学习资料,请球友到**知识星球【智能仓储物流技术研习社】**自行下载

今日【知识星球】分享内容如下:

第一章 仓储机器人基础知识

1.1 概念与分类

仓储机器人是通过导航系统自主移动、完成货物搬运/分拣的自动化设备,核心价值是替代人工完成重复性、高强度作业,提升仓储效率。

常见分类:

-

AGV(自动导引车):依赖固定路径(磁条、二维码、导轨)导航,适用于流程稳定的场景(如生产线配料、仓库补货)

-

AMR (自主移动机器人):通过 SLAM(同时定位与地图构建)技术实现自主导航,可动态避障,适用于柔性化场景(如电商分拣、多SKU仓储)

-

分拣机器人:配合分拣系统,完成货物扫码、分类投放(如快递分拣中心的"小黄人")

1.2 核心组件与功能

仓储机器人的运行依赖五大核心模块协同工作:

表格

复制

| 组件 | 功能描述 |

|---|---|

| 底盘 | 承载货物与动力系统,含驱动轮、从动轮,决定机器人的承载能力(如100kg/500kg)与移动速度(一般≤1.2m/s) |

| 导航模块 | AGV依赖磁条/二维码读取器,AMR依赖激光雷达/摄像头+SLAM算法,实现路径规划与定位 |

| 控制系统 | 接收调度系统(RCS)指令,控制机器人移动、转向、货物装卸(如举升机构) |

| 动力系统 | 锂电池(主流),提供续航(一般4-8小时),需配套智能充电桩(自动充电/手动充电) |

1.3 应用场景

-

入库作业:从收货区将货物搬运至存储位

-

补货作业:从存储区向拣货区补充货物

-

拣货作业:配合拣货员将货物从拣货区搬运至打包区

-

出库作业:将打包好的货物从待发区搬运至装车区

第二章 操作前准备

2.1 安全规范确认

安全是操作的首要前提,需严格遵守以下规则:

-

操作人员需持证上岗(经厂家培训并考核通过)

-

穿戴防护装备:防滑鞋、工作服(避免宽松衣物卷入机械结构)

-

禁止行为:

-

运行中触碰机器人或攀爬

-

遮挡/损坏传感器(如激光雷达镜头、二维码读取器)

-

在通道内堆放杂物或停留

2.2 设备状态检查("六检")

操作前需对机器人进行"六检":

-

外观检查:无明显划痕、变形,螺丝无松动

-

电量检查:电池电量≥30%(低于20%需充电)

-

传感器检查:激光雷达、摄像头无灰尘/遮挡,超声波传感器无损坏

-

通讯检查:机器人与调度系统(RCS)连接正常(指示灯闪烁为正常)

-

机构检查:举升/载货平台动作流畅,无卡顿

-

急停检查:急停按钮(手柄/机器人顶部)按压有效,复位后能正常启动

2.3 环境确认

-

通道检查:宽度≥机器人宽度+0.5米,无积水、油污、凸起物

-

路径检查:AGV的磁条/二维码无磨损、脱落;AMR的导航点(如立柱、货架)无移动

-

货物检查:待搬运货物重量≤机器人承载上限,包装无破损(避免货物掉落)

第三章 核心操作流程

3.1 开机与初始化

-

步骤1:通电:将机器人电源插头插入专用插座(AC220V,接地可靠)

-

步骤2:启动:按下机器人顶部电源键,等待系统启动(约30秒)

-

步骤3:自检:观察指示灯状态------电源灯(绿色常亮)、通讯灯(蓝色闪烁)、传感器灯(黄色常亮)为正常;若出现红灯闪烁,需查看终端报错信息(如"E001:导航传感器故障")

-

步骤4:登录系统:通过机器人终端或手持手柄登录调度系统(RCS),确认机器人状态为"待命"

3.2 任务接收与确认

任务由仓储管理系统(WMS)或机器人调度系统(RCS)自动派发:

-

查看任务:登录系统后,查看"待执行任务列表",确认任务编号、货物类型、取货点、送货点、优先级

-

确认接收:点击"确认"按钮,系统将任务下发至机器人(终端显示"任务已接收")

-

核对信息:通过机器人终端查看任务详情,再次确认货物重量、尺寸是否符合机器人承载要求

3.3 手动操作(应急场景)

手动操作仅用于调试、异常复位等场景,需切换至"手动模式"(通过手柄或终端设置):

-

急停操作:遇到碰撞、人员危险时,立即按下手柄或机器人顶部的急停按钮(机器人将断电停止);复位时需旋开急停按钮,重新启动系统

-

手动引导:握住手柄摇杆,控制机器人前进/后退/转向(速度≤0.5m/s),适用于短距离移动(如从充电桩到待命点)

-

模式切换:完成手动操作后,需切换回"自动模式",避免影响自动任务执行

3.4 自动作业流程

自动作业是仓储机器人的主要工作模式:

-

启动任务:在系统中点击"开始任务",机器人将按照规划路径行驶

-

实时监控:通过系统界面查看机器人状态------位置(是否偏离路径)、速度(是否超速)、电量(是否低于警戒值)、货物(是否掉落)

-

避障处理:若机器人遇到障碍物(如行人、货物),会自动停止并触发报警(蜂鸣器响、红灯闪烁);此时需清除障碍物,点击系统"继续任务"

-

任务完成:机器人到达送货点后,自动放下货物并发送"任务完成"通知;操作人员需确认货物已交付,在系统中点击"确认完成",机器人返回待命点

3.5 关机流程

-

停止任务:确保机器人无未完成任务,切换至"待命"状态

-

归位:将机器人移动至指定待命点(或充电桩)

-

断电:按下电源键关闭机器人,拔下电源插头(长期不用时需断开充电桩连接)

-

记录:在《设备运行日志》中填写关机时间、状态(如"正常关机")

第四章 常见异常处理

4.1 异常处理原则

-

先停后查:遇到异常立即按下急停,避免扩大故障

-

先简后繁:优先排查简单原因(如电量、障碍物),再处理复杂问题(如传感器故障)

-

及时上报:无法自行处理的异常(如电机故障、系统崩溃),需立即联系运维部门(附异常代码与症状描述)

4.2 常见异常及处置

4.2.1 导航故障(AGV/AMR通用)

-

症状:机器人停滞不前,终端显示"无法定位"或"偏离路径"

-

原因:AGV磁条/二维码磨损;AMR导航点移动/传感器遮挡

-

处置:

-

检查AGV路径:若磁条脱落,标记位置并上报;若二维码模糊,用酒精棉轻擦

-

检查AMR传感器:清除激光雷达/摄像头的灰尘,确认导航点(如货架)未移动

-

重启机器人:若仍无法定位,联系运维人员重新校准地图

4.2.2 传感器报警

-

症状:机器人突然停止,蜂鸣器响,终端显示"障碍物检测"

-

原因:传感器遮挡(灰尘/杂物)、通道有障碍物、传感器故障

-

处置:

-

清除通道障碍物(如货物、纸箱)

-

用干布擦拭传感器镜头(避免酒精腐蚀)

-

若仍报警,切换至手动模式移动机器人,检查传感器是否损坏(如超声波探头破裂)

4.2.3 动力系统异常

-

症状:机器人行驶缓慢、无法移动或电量快速下降

-

原因:电池电量低、电机故障、传动皮带松动

-

处置:

-

检查电量:若≤20%,将机器人开至充电桩充电(充电时关闭电源)

-

检查皮带:若传动皮带松动,联系运维人员调整张力

-

电机故障:关闭机器人电源,等待10分钟后重启,若仍无法移动,上报运维

4.2.4 通讯中断

-

症状:机器人与调度系统断开连接,终端显示"通讯失败"

-

原因:WiFi信号弱、通讯模块故障、系统服务器宕机

-

处置:

-

检查WiFi:移动机器人至信号强的区域(如通道入口)

-

重启通讯模块:通过终端重启"通讯服务"

-

系统故障:联系IT部门检查服务器,等待恢复后重新连接

第五章 日常维护与保养

5.1 日常检查(每日1次)

-

清洁机器人表面灰尘(干布)

-

检查传感器无遮挡/损坏

-

确认电量≥30%(若不足,充电)

-

记录《设备运行日志》(任务数量、异常情况)

5.2 定期保养(每周/每月)

表格

复制

| 周期 | 保养内容 |

|---|---|

| 每周 | 1. 清洁激光雷达/摄像头镜头(专用清洁布) 2. 检查底盘螺丝有无松动 3. 测试急停按钮有效性 |

| 每月 | 1. 润滑底盘驱动轮轴承(专用润滑油,避免过量) 2. 检查轮胎磨损(若花纹深度≤1mm,更换) 3. 备份机器人运行数据(系统导出至U盘) |

5.3 电池维护(关键)

-

充电规范:使用原厂充电桩,避免过充(充满后自动断电)

-

放电规范:避免电量低于20%(亏电会缩短电池寿命)

-

存储规范:长期不用时,电池电量保持在50%,每月充电1次

-

寿命管理:锂电池寿命约2-3年,若充电时间明显延长(如超过8小时),需更换电池

第六章 安全管理与应急处置

6.1 安全操作红线

-

禁止非操作人员操作机器人

-

禁止在机器人运行时跨越通道

-

禁止修改机器人系统参数(如速度、承载上限)

-

禁止使用非原厂配件(如电池、传感器)

6.2 应急处置流程

6.2.1 碰撞事故

-

立即按下急停按钮,检查人员受伤情况(若有,拨打急救电话)

-

检查机器人损坏情况(如底盘变形、传感器破裂),拍照记录

-

清理现场,将机器人移至安全区域,上报运维部门

-

填写《事故报告》(时间、地点、原因、损失)

6.2.2 火灾事故

-

立即按下急停,断开机器人电源

-

使用ABC干粉灭火器灭火(对准火源根部)

-

若火势扩大,拨打消防电话,疏散人员

-

灭火后,检查机器人电路是否损坏,上报安全部门

6.3 事故案例警示

-

案例1:202X年X月,某仓库员工遮挡AGV二维码读取器,导致机器人偏离路径碰撞货架,货物损失约5000元

-

案例2:202X年X月,某员工未按规范充电,锂电池过充起火,幸无人员伤亡,但机器人烧毁报废

附录

附录1 操作速查表

表格

复制

| 操作 | 步骤摘要 |

|---|---|

| 开机 | 通电→按电源键→自检(绿灯亮)→登录系统 |

| 自动作业 | 接收任务→确认信息→启动任务→监控状态→完成确认 |

| 急停复位 | 按下急停→旋开复位→重启系统 |

| 充电 | 移至充电桩→连接电源→关闭机器人→充满后断开 |

附录2 常见异常代码表

表格

复制

| 代码 | 描述 | 处置建议 |

|---|---|---|

| E001 | 导航传感器故障 | 清洁传感器→重启→联系运维 |

| E002 | 电量不足 | 充电 |

| E003 | 通讯中断 | 检查WiFi→重启通讯模块 |

| E004 | 障碍物检测 | 清除障碍物→继续任务 |

精品阅读:

-- 海外项目英语手册 --

点击下图获取

-- 仓储物流自动化项目避坑手册 --

点击下图获取

-- 智能仓储项目实施指南:甲方必读 --

点击下图获取

-智能仓储物流技术研习社-

建立智能物流系统甲方、集成商与周边配套商

共同技术语言,填埋沟通鸿沟

提供高校物流专业教学现实素材

搭建可实际应用、接地气的

智能物流技术交流分享平台

立体库 | AGV | 机器人 | 拣选 | 分拣 | 仿真

| WMS | WCS | 输送 | 包装

|规划| |报告| |趋势| |历史|

制造业| 电商 | 快递 | 鞋服 | 家具 | 商超

| 零售 | 医药 | 冷链 | 第三方

更多推荐

欢迎大家到本文底部评论区留言。