在金众诚做MES实施工程师这几年,我遇到过太多次这样的场景:月底盘点时,仓库的账面库存和车间里的实物对不上;财务拿着成本报表找生产核对,却发现双方的数据根本不在一个频道上;客户急单插进来,计划员想排产,却被告知关键物料"明明在库里,怎么系统里显示没了"。

每次遇到这种事,第一反应往往是互相指责:仓库说车间领了料没记账,车间说仓库发的料批次不对,财务说两边的数据都有问题。但作为旁观者,我看到的真相是:问题不在人,而在流程------是信息在流转过程中断了,数据没有形成闭环。

今天,我从技术落地的角度,拆解一下工厂车间"对不上账"的根本原因,以及我们是如何通过系统化的手段,把这笔账算清楚的。

账实不符的三大根源:不是人的问题,是流程的断点

很多工厂解决账实不符的办法是加强考核,罚仓库、罚班组长。但我在现场跑多了就发现,靠人盯人解决不了系统性问题。账对不上,核心在于三个流程断点:

第一,信息传递的"时间差"。

物料从仓库出库,到车间上线生产,中间往往有时间差。仓库开了出库单,系统里扣了库存,但物料还在周转区没送到线边仓。这时候,财务查系统,库存是"0";车间看实物,料还没到。这笔账,怎么对?

第二,数据记录的"口径差"。

车间生产时,往往涉及拆包、拼凑、试制。比如,仓库发了一整包100个的物料,车间只用了80个,剩下20个随手放在了操作台上。这20个"尾料",既没退库,也没记账,成了"账外物料"。等到下个班次有人拿去用了,系统里却没有任何记录,自然就产生了差异。

第三,业务环节的"黑盒化"。

很多工厂的车间现场还是"黑盒":计划下发了,但实际干了多少?废了多少?转序了多少?没人知道。班组长靠Excel或者纸质单据记录,等一天干完了再统一录入系统。这中间的"信息空窗期",就是账实不符的温床。

打破信息孤岛:从"纸面传递"到"数据驱动"

要解决对不上账的问题,核心是打破仓库、车间、财务之间的信息孤岛,让数据实时流转起来。我们在实施金众诚MES系统时,主要从三个层面入手:

- 统一数据源:物料与工单的强绑定

很多账实不符,是因为"名不正言不顺"。比如,采购单上的物料编码、仓库系统的条码、车间BOM里的名称,三者不一致。我们在系统实施初期,第一件事就是做"物料主数据清洗",确保每一个物料在系统里只有一个唯一的身份标识。

同时,我们将所有的物料流转,都绑定到具体的生产工单上。仓库发料,不是"随便发给车间",而是"发给某工单";车间领料,不是"领多少算多少",而是"按工单BOM定额领"。这样一来,每一笔物料的去向都有据可查,避免了"公料私用"或"账外流转"。 - 实时数据采集:消除"时间差"

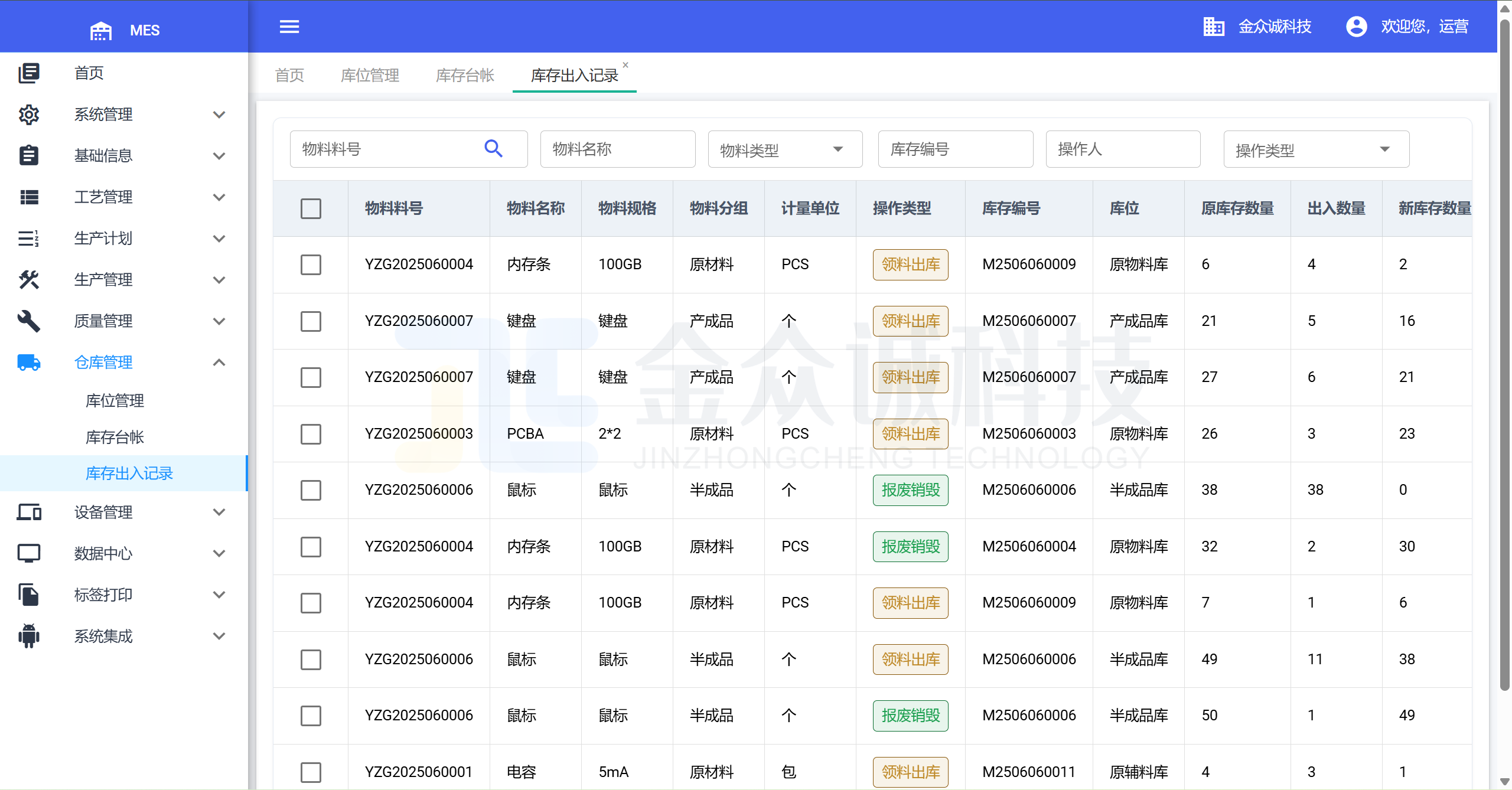

我们给车间配置了PDA或工业平板,通过扫码完成所有的业务操作。仓库发料扫码出库,系统实时扣减库存;车间收料扫码确认,系统实时增加线边仓库存。物料从仓库到车间的流转过程,不再是"等单据传过来再录系统",而是"现场操作、现场同步"。

对于生产过程中的退料、补料、废料,我们也设计了标准化的系统流程。比如,生产中产生废品,操作工必须在系统里选择"报废"并填写原因,系统才会自动补发新料。这种强制性的流程控制,确保了数据的实时性和准确性。 - 全流程追溯:打通"黑盒"

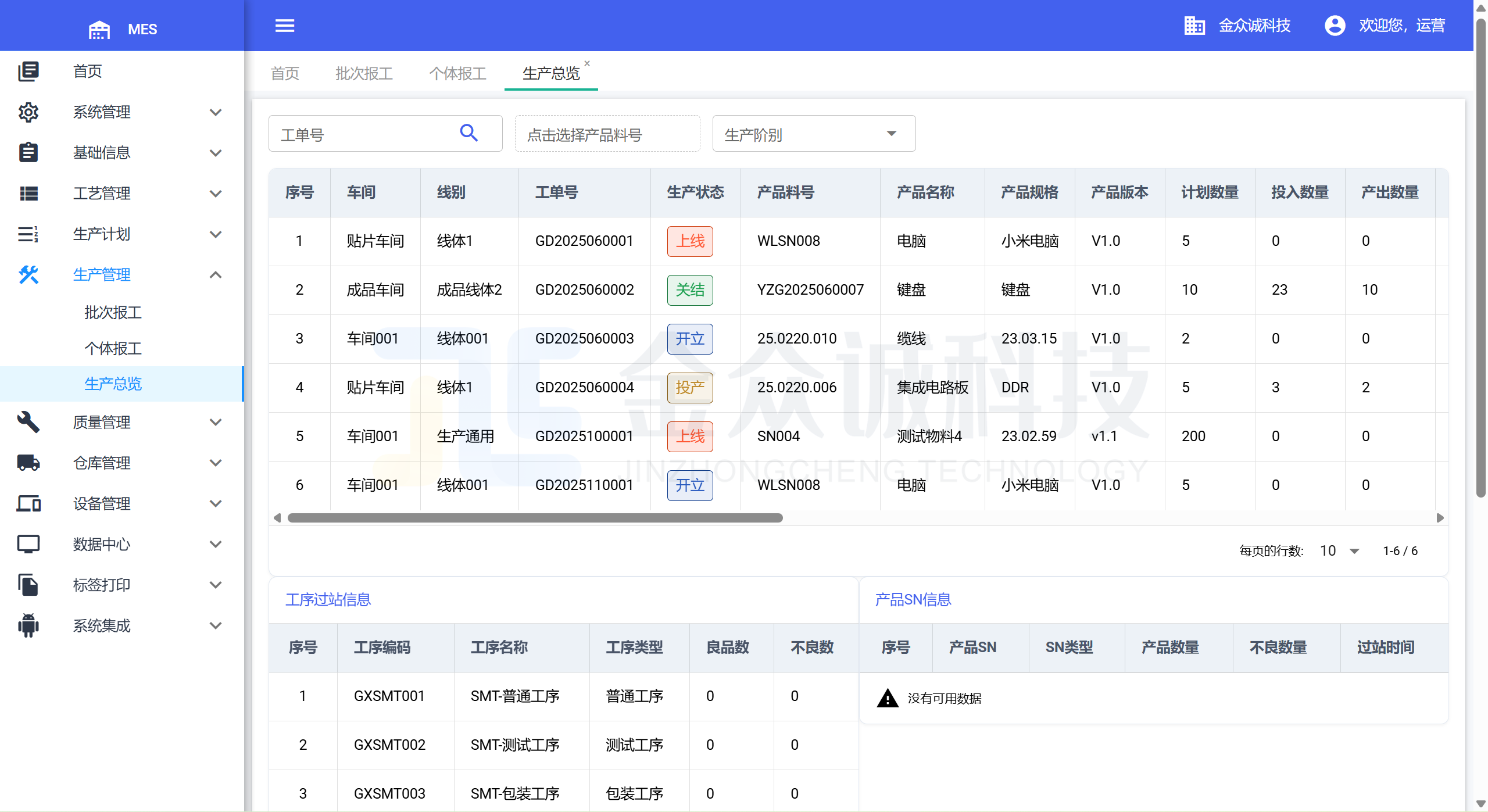

我们在系统里建立了以工单为核心的"数据闭环"。从工单下发、领料、开工、报工、质检到入库,每一个环节的数据都实时记录在系统里。

比如,某工单计划生产100件,系统会记录:领了多少料?开工时间?完工时间?报工数量?不良品数量?入库数量?这些数据环环相扣,形成一个完整的逻辑链条。如果最后入库数量比领料数量少太多,系统会自动预警,提醒管理人员去查原因,而不是等到月底盘点才发现对不上。

轻量化实践:不搞大而全,只解决核心痛点

很多老板担心,上系统会很复杂,需要配专业的IT团队,还要把现有的流程全推翻。但我们在实施金众诚MES 时,走的是"轻量化"路线:

• 模块化配置:我们不搞"一刀切",而是根据工厂的实际痛点,灵活组合功能。如果当前的核心问题是"仓库和车间对账难",我们就先上"库存管理"和"生产领料"模块,先把物料流转的账理顺。其他的模块,比如设备管理、质量管理,可以后续再逐步扩展。

• 场景化适配:金众诚MES基于轻量化架构,不需要复杂的硬件投入。支持SaaS云部署,也支持本地化部署。实施周期短,最快30天就能上线运行。而且,系统操作简单,一线员工经过简单培训就能上手,不需要专业的IT知识。

• 标准化流程:通过电子化记录和标准化流程,我们在系统里固化了"先进先出"、"按单发料"、"尾料退库"等管理规则。这样一来,即使人员流动,管理标准也不会变。企业在面对ISO及客户验厂审核时,也能快速导出完整的追溯报告,效率提升90%不是夸张。

写在最后:账实相符是管理的基础

做实施这么多年,我见过太多工厂因为账实不符,导致成本核算失真,决策依据失效。车间主任说"料不够",仓库说"料有剩",老板夹在中间,不知道听谁的。

解决这个问题,不需要多么高深的技术,也不需要多么庞大的预算。它需要的是一套真正懂工厂、贴合实际、能把业务流程跑通的数字化工具。

如果你的工厂还在为"对不上账"而头疼,不妨换个思路。别再让各部门在信息孤岛上各自为战。用系统把数据打通,把流程闭环,让每一笔物料的流转都有迹可循。