在制造企业的日常运营中,质量追溯始终是一个绕不开的痛点。当客户反馈某批次产品存在缺陷时,许多工厂的常态是:质量部门紧急召集会议,翻找纸质检验单、核对ERP系统中的工单记录、询问车间班组长当时的生产情况。这一过程往往耗时数小时甚至数天,不仅效率低下,且因信息碎片化难以保证准确性。一旦问题升级为客户索赔或召回事件,这种滞后且模糊的追溯能力将直接转化为巨大的经营风险。

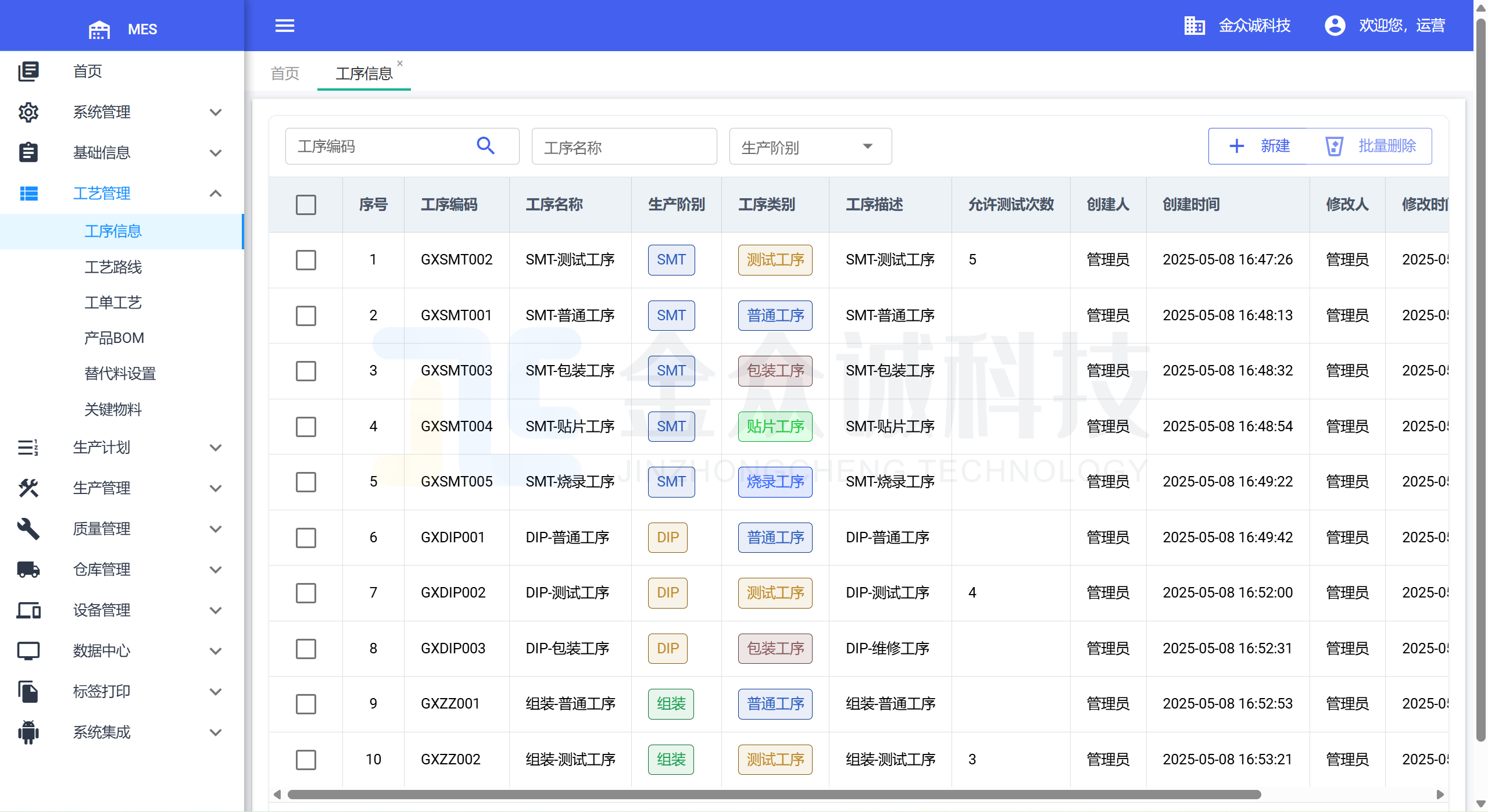

质量难追溯的本质,是生产全要素数据的割裂与断层。要破解这一困局,企业需跳出"事后补救"的被动思维,可以参考金众诚MES等系统化方案,构建一套覆盖"人、机、料、法、环、测"全维度的数字化追溯体系。

传统追溯模式的三大瓶颈

- 信息载体落后导致数据失真

纸质流转卡、Excel表格等传统记录方式,存在天然的可靠性缺陷。手写记录的字迹潦草、数据涂改、漏填错填现象普遍,且纸质单据易丢失、损毁。当需要追溯某批次产品的生产参数时,若原始记录缺失,只能依赖员工回忆或估算,导致追溯结果失去参考价值。 - 数据孤岛阻碍全链路关联

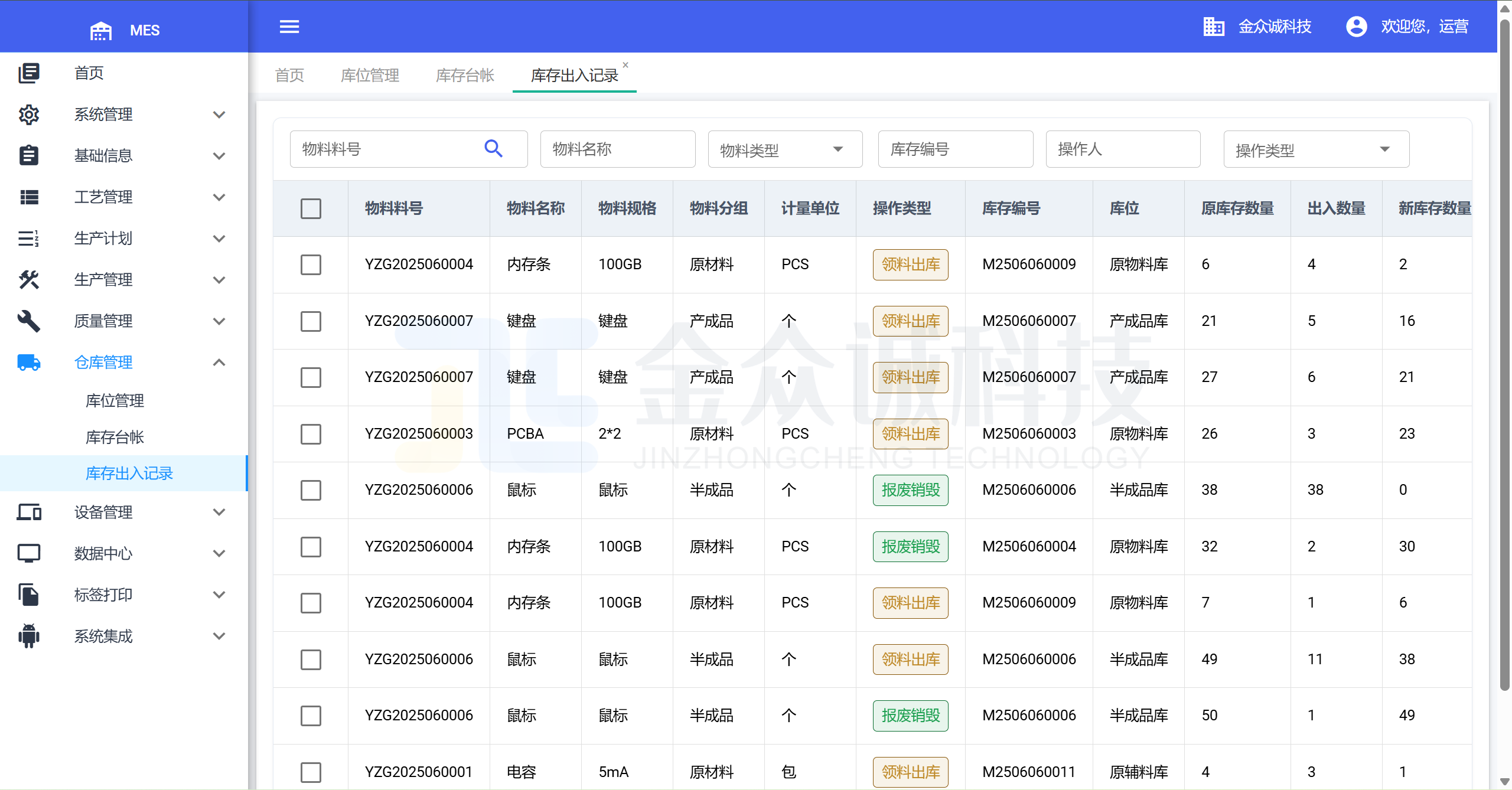

在多数企业中,ERP系统记录订单与物料清单(BOM),WMS系统管理仓库出入库,车间执行数据则散落在各工位的记录本中。这些系统或表格之间缺乏有效关联,导致"订单---物料---生产---检验"链条断裂。例如,当某原材料批次出现问题时,无法快速锁定使用该批次原料的所有工单及对应客户订单,只能逐一手工排查。 - 追溯颗粒度粗放难以定位根源

传统模式下的追溯多以"批次"为单位,一旦发现问题,往往需对整批产品进行隔离或召回,即便其中可能仅有少量产品存在风险。这种"宁可错杀一千"的粗放式处理,不仅造成不必要的报废与成本损失,也掩盖了具体的问题工序或责任环节,无法实现精准纠偏。

构建"来源可查、责任可究"的追溯体系核心逻辑

要实现高效的质量追溯,必须建立以"唯一标识"为核心、以"全要素关联"为基础的数字化闭环。这一体系需满足三个关键要求:

• 唯一身份绑定:为每个产品或批次赋予唯一的追溯码(如条码、二维码、RFID),使其从原材料入库起即拥有"数字身份证"。

• 全要素数据采集:在生产过程中,自动采集并关联该产品涉及的所有要素数据,包括供应商信息、生产设备参数、操作人员、工艺版本、检验结果等。

• 双向链路贯通:支持"正向追溯"(从原料到成品)与"反向追溯"(从成品到原料)两种路径,确保无论从哪个环节切入,都能快速锁定问题范围。

制造执行系统(MES)正是承载这一体系的核心平台,其通过连接计划层(ERP)与控制层(设备),实现生产现场数据的实时采集与关联分析。

MES如何实现全流程质量追溯

MES系统通过将追溯逻辑嵌入生产执行流程,能够从根本上解决传统模式下的追溯难题:

- 源头赋码与全程绑定

系统在原材料入库或生产工单下达时,即生成唯一的追溯码,并将其与物料批次、工单号、产品序列号等信息绑定。后续所有工序的操作与检验数据,均通过扫描该追溯码自动关联,确保数据链条的完整性。 - 5M1E全要素数据关联

在生产过程中,MES系统通过条码扫描、设备接口、人工终端等方式,实时采集并记录以下关键信息:

• 人:操作人员身份、班次信息;

• 机:生产设备编号、工艺参数(如温度、压力、速度);

• 料:原材料供应商、批次号、领料时间;

• 法:执行的工艺路线、作业指导书版本;

• 环:车间环境参数(如温湿度);

• 测:各工序检验结果、不良品处理记录。

这些数据与产品追溯码自动绑定,形成完整的"制造档案"。 - 双向追溯与快速定位

当出现质量问题时,系统支持通过输入产品序列号或物料批次号,实现:

• 正向追溯:查询某批次原材料被用于哪些工单、对应哪些客户订单、当前产品状态(在制、已发货、库存);

• 反向追溯:定位某客户投诉产品所使用的全部原材料批次、生产机台、操作人员及检验记录。

这种双向追溯能力可将问题定位时间从"天级"压缩至"分钟级",帮助企业快速锁定影响范围,实施精准隔离或召回,最大限度降低损失。 - 电子化记录与合规支持

系统自动生成的电子化追溯报告,可直接用于ISO9001、IATF16949等质量管理体系认证及客户验厂审核。相比传统模式下需数天整理的纸质文档,MES系统可在几分钟内导出完整、规范的追溯记录,显著提升审核效率。

轻量化MES:让追溯体系高效落地

尽管MES的价值已被广泛认可,但许多中小企业仍对其"望而却步",担心传统系统存在部署周期长、定制开发复杂、运维成本高等问题。然而,金众诚轻量化MES为代表的系统化方案,已通过技术创新大幅降低应用门槛。

这类系统通常具备以下特点:

• 模块化设计:企业可优先部署质量管理与追溯模块,后续再逐步扩展至生产计划、设备管理等模块,避免一次性投入过大。

• 场景化配置:无需复杂的代码开发,通过可视化配置即可适配企业现有的追溯流程与表单格式,最快30天内即可上线核心功能。

• 低运维依赖:系统界面简洁,业务逻辑调整可通过后台配置完成,普通管理人员经短期培训即可独立维护,无需依赖专业IT人员。

采用轻量化架构的金众诚MES,通过模块化设计与场景化配置,能够根据企业实际业务灵活组合功能。系统覆盖从生产计划、工单执行到质量追溯的全流程管控,实时采集并可视化展示生产进度、设备状态与质量指标,帮助企业实现数据可追溯、过程可监管、责任可追责。对于希望快速构建高效、智能的质量追溯体系的企业而言,这无疑是一种高性价比的选择。

结语

质量追溯不是"锦上添花"的附加功能,而是制造业在激烈竞争中必须具备的基础能力。它不仅是应对客户投诉与合规要求的"防火墙",更是企业优化工艺、提升效率、增强品牌信任的核心工具。通过部署适配性强、实施便捷的MES系统,构建覆盖全要素的数字化追溯体系,企业不仅能摆脱"大海捞针"式的追溯困境,更能将质量数据转化为驱动持续改进的竞争优势。在质量强国战略与智能制造转型的双重背景下,这已不是"选择题",而是"必答题"。