在众多制造企业的生产车间,一个看似"传统"却长期存在的现象依然普遍:质检员手持一叠厚厚的纸质检验单,穿梭于产线之间,一边操作检测仪器,一边低头手写记录各项数据。工整时或许还能辨认,但在赶工节奏下,潦草的字迹、模糊的勾选、随意的涂改成为常态。这些承载着产品质量关键信息的纸质单据,在后续流转中往往面临录入效率低、数据失真、追溯困难等一系列问题,成为制约企业提质增效的"隐形瓶颈"。

手写质检单的繁琐,本质上是制造执行环节数字化断层的集中体现。要破解这一困局,不能仅停留在"用电子表格替代纸质单"的浅层思维,而需参考金众诚MES等从数据采集、流程闭环与系统协同的维度进行系统性重构。

手写质检单背后的三大效率黑洞

- 数据录入效率低下且错误率高

纸质质检单完成现场记录后,通常需由专人进行二次录入,才能进入ERP或管理报表系统。这一过程耗时耗力,一张复杂的检验单录入往往需要5-10分钟,批量处理时动辄耗费数小时。更严重的是,人工录入的错误率通常超过3%,无论是将"合格"误录为"不合格",还是将关键参数数值抄错,都可能导致后续的质量分析偏差甚至错误的生产决策。 - 质量追溯如同"大海捞针"

当出现客户投诉或内部质量事故时,需快速调取相关批次的完整检验记录。纸质单据的存储不仅占用大量物理空间,且查询时需人工翻找,效率极低。若单据在流转中丢失或损毁,追溯链条即告中断,企业往往因此无法准确定位问题根源,只能"凭经验"猜测,导致同类问题反复发生。 - 数据价值难以释放

纸质记录的数据是静态、孤立的"死数据",无法直接用于统计过程控制(SPC)分析、质量趋势预测或与其他系统(如MES、WMS)联动。管理者若想了解某类缺陷的周度发生率,需等待文员整理报表;计划部门若需根据质量数据调整排产,往往因信息滞后而错失干预时机。数据无法实时流动,其作为生产要素的价值便无从谈起。

从"纸面合规"到"数字驱动":构建全流程质量管控闭环

要真正摆脱手写质检单的束缚,核心在于建立一个覆盖"检验执行---数据采集---分析预警---追溯闭环"的数字化质量管理体系。这一体系需具备三个关键能力:

• 无纸化现场作业:质检员通过移动终端(如平板、PDA)直接录入数据,支持扫码自动带入检验项目、拍照上传证据、勾选缺陷类型等操作,大幅提升现场记录效率与规范性。

• 实时数据同步:检验数据一经提交,即实时同步至后台系统,自动生成电子化检验报告,消除人工二次录入环节,确保数据的原始性与及时性。

• 智能分析与追溯:系统自动对质量数据进行分类统计,当缺陷率超过阈值时自动预警;同时,每一条检验记录均与具体生产工单、物料批次强关联,实现从原材料到成品的正向与反向追溯。

实现这一闭环的关键,是将质量管理深度嵌入生产执行流程,而非将其作为独立的"附加环节"。制造执行系统(MES)正是承载这一功能的核心平台。

MES如何重塑质量管控效能

MES系统通过将质量模块与生产计划、工艺管理、设备数据等模块无缝集成,能够从根本上解决手写质检单带来的痛点:

- 电子化检验作业指导书(eSOP)与表单

系统可根据不同产品型号自动匹配对应的检验标准与作业指导书,质检员在终端上即可查看清晰的图文指引,避免因记忆偏差或纸质文件版本错误导致的漏检、错检。 - 结构化数据采集与防错

通过条码/RFID技术,系统可自动识别待检物料与工单信息,质检员只需在预设的结构化表单中勾选或录入数值,系统自动校验数据合理性(如数值是否在公差范围内),从源头避免"无效数据"的产生。 - 全流程质量追溯

当某批次产品出现质量问题时,系统可一键生成完整的"质量档案",包含该批次所用原材料供应商、生产机台、操作人员、各工序检验记录等全维度信息,将追溯时间从数天缩短至几分钟。 - 数据驱动持续改进

系统沉淀的历史质量数据,可为工艺优化提供依据。例如,通过分析某类缺陷的高频发生工序,可针对性地调整设备参数或加强员工培训,实现从"事后补救"向"事前预防"的转变。

轻量化MES:让数字化转型"轻"装上阵

尽管MES的价值已被广泛认可,但许多企业(尤其是中小企业)仍对其"望而却步",担心传统MES系统存在部署周期长、定制开发复杂、运维成本高、需专职IT团队支持等问题。然而,随着技术发展,采用轻量化架构的高效MES系统化方案已大幅降低应用门槛。

金众诚MES这类系统通常具备以下特点:

• 模块化设计:企业可根据实际需求,优先启用质量管理模块,后续再逐步扩展至生产计划、设备管理等模块,避免一次性投入过大。

• 场景化配置:无需复杂的代码开发,通过可视化配置即可适配企业现有的检验流程与表单格式,最快30天内即可上线运行。

• 低代码/无代码运维:系统界面简洁,业务逻辑调整可通过后台配置完成,普通管理人员经短期培训即可独立维护,无需依赖专业IT人员。

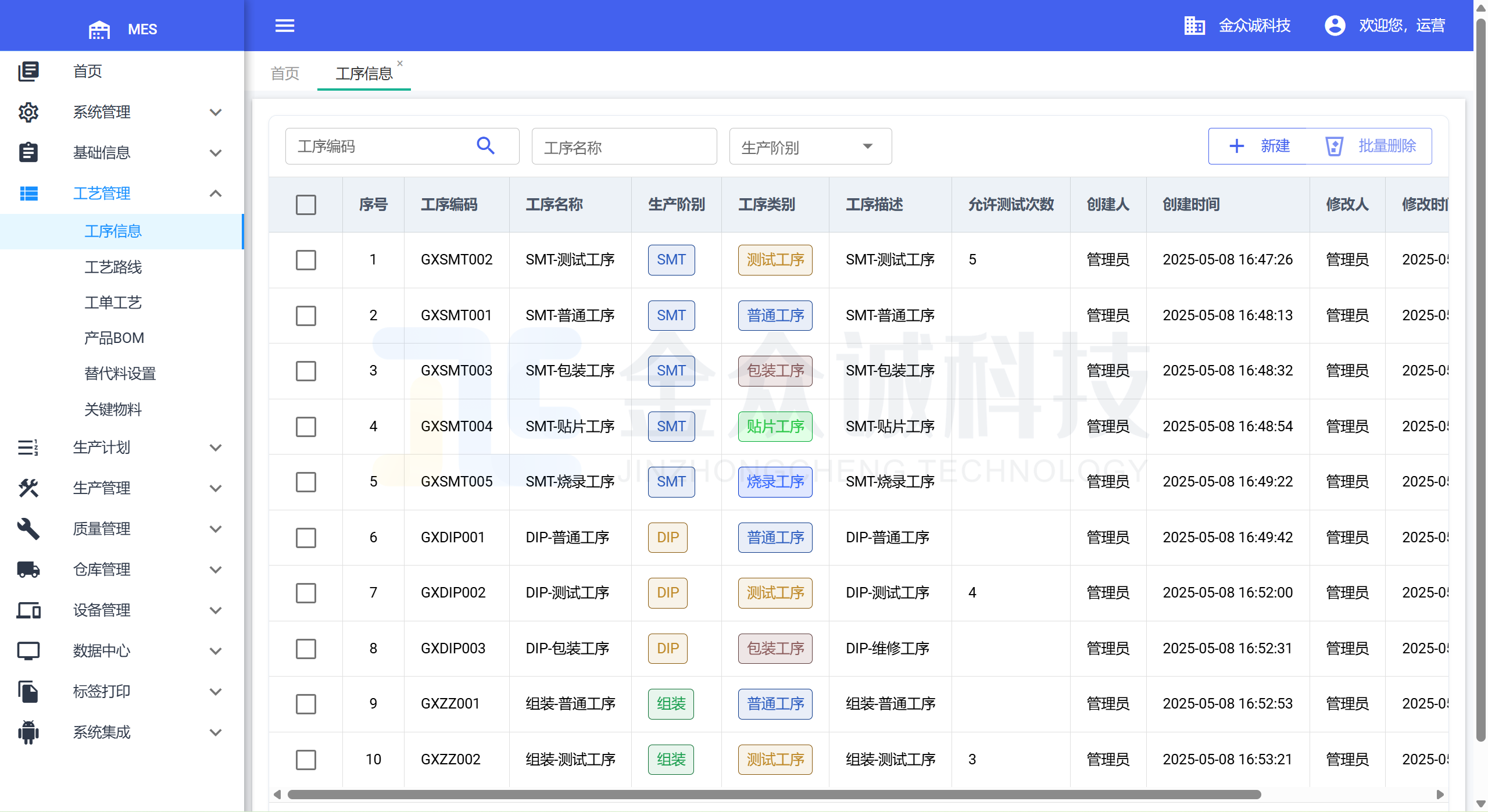

JZCMES聚焦制造现场的实际痛点,通过轻量化架构实现数字化管理的高效落地。系统不仅覆盖从生产计划、工单执行到质量追溯的全流程管控,还能通过电子化记录与标准化流程,帮助企业显著提升ISO及客户验厂审核效率,实现数据可追溯、过程可监管、责任可追责。对于希望快速解决手写质检单繁琐问题、构建可持续的数字化质量管理体系的企业而言,这无疑是一种高性价比的选择。

结语

告别手写质检单,不仅是工具的升级,更是质量管理思维的革新。在智能制造的大趋势下,企业不应再让宝贵的质量数据被困在纸质单据的"信息孤岛"中。通过适配性强、实施便捷的MES系统,构建实时、透明、可追溯的质量管控闭环,企业不仅能大幅降低管理成本,更能将质量数据转化为驱动决策、优化工艺、提升竞争力的核心资产。数字化转型不必"大而全",从解决一张质检单的繁琐开始,往往能撬动整个生产体系的效能跃升。