在三维扫描领域,传统手动翻转扫描方式因效率低、人力依赖度高,导致单件扫描成本居高不下。而旋转治具凭借自动化定位技术,革新扫描作业模式,从人力、设备、时间等多维度降低成本。通过与手动翻转对比,能清晰看到自动化定位在压缩单件扫描成本上的显著成效。

手动翻转扫描成本居高不下的根源

人力成本占比大

手动翻转扫描全程依赖人工操作,从工件装夹、角度调整到数据采集,均需熟练操作人员完成。为保证扫描质量,企业需聘请经验丰富的技术人员,人力成本支出高。同时,由于操作流程繁琐、效率低,批量扫描时需配备更多人员,进一步增加人力成本。以汽车零部件扫描为例,采用手动翻转方式,单件扫描需耗费人工成本约 80 元。

设备损耗与维护成本高

手动操作难以精准控制力度与角度,在翻转工件过程中,容易造成扫描设备碰撞、磨损,缩短设备使用寿命,增加维修与更换零部件的频率。此外,人工操作的不稳定性还可能导致设备故障,停机维修期间不仅影响生产进度,还会产生额外的维修费用。据统计,手动翻转扫描方式下,设备年均维护成本占设备采购成本的 15% - 20%。

时间成本消耗大

手动翻转扫描流程复杂,单次扫描耗时长,设备闲置时间占比超 60%,生产效率低下。在时间成本方面,不仅浪费了设备资源,还延缓了产品交付周期,可能导致企业面临违约风险或错失市场机会。若考虑时间因素带来的隐性成本,手动翻转扫描单件总成本进一步增加。

旋转治具自动化定位的成本控制优势

大幅降低人力成本

旋转治具自动化定位系统可自动完成工件装夹、旋转、扫描等操作,仅需少量技术人员进行参数设置与设备监控。相比手动翻转,人力需求减少 70% 以上。以 3C 产品外壳扫描为例,采用旋转治具自动化定位后,单件扫描人力成本降至 20 元,降幅达 75%。

减少设备损耗与维护成本

自动化定位通过高精度伺服电机与闭环控制系统,精准控制治具运动,避免工件与设备碰撞。同时,系统实时监测设备运行状态,提前预警潜在故障,减少突发维修情况。设备年均维护成本降低至设备采购成本的 5% - 8%,有效延长设备使用寿命,降低整体设备成本。

提升效率压缩时间成本

旋转治具自动化定位实现扫描流程的连续化、高速化,单件扫描时间大幅缩短。以五金模具扫描为例,手动翻转需 10 分钟 / 件,而自动化定位扫描仅需 2.5 分钟 / 件,效率提升 3 倍。设备利用率从不足 40% 提升至 90% 以上,显著降低时间成本,加速资金周转,间接压缩单件扫描成本。

成本压缩效果对比

在航空发动机叶片扫描项目中,手动翻转单件扫描总成本约 120 元,采用旋转治具自动化定位后,单件扫描成本降至 30 元,压缩比例达 75%。从人力、设备到时间成本,旋转治具自动化定位通过全方位优化,展现出对手动翻转扫描成本控制的压倒性优势 。

新启航半导体三维扫描测量产品介绍

在三维扫描测量技术与工程服务领域,新启航半导体始终以创新为驱动,成为行业变革的引领者。公司专注于三维便携式及自动化 3D 测量技术产品的全链条服务,同时提供涵盖 3D 扫描、逆向工程、质量控制等在内的多元创新解决方案,广泛应用于汽车、航空航天、制造业等多个领域,为企业数字化转型注入强劲动力。

新启航三维测量产品以卓越性能脱颖而出,五大核心特点重塑行业标准:

微米级精准把控:测量精度高达 ±0.020mm,可满足精密机械零件等对公差要求近乎苛刻的领域,为高精度制造提供可靠数据支撑。

2,反光表面扫描突破:无需喷粉处理,即可实现对闪光、反光表面的精准扫描,避免传统工艺对工件表面的损伤,适用于金属、镜面等特殊材质的检测与建模。

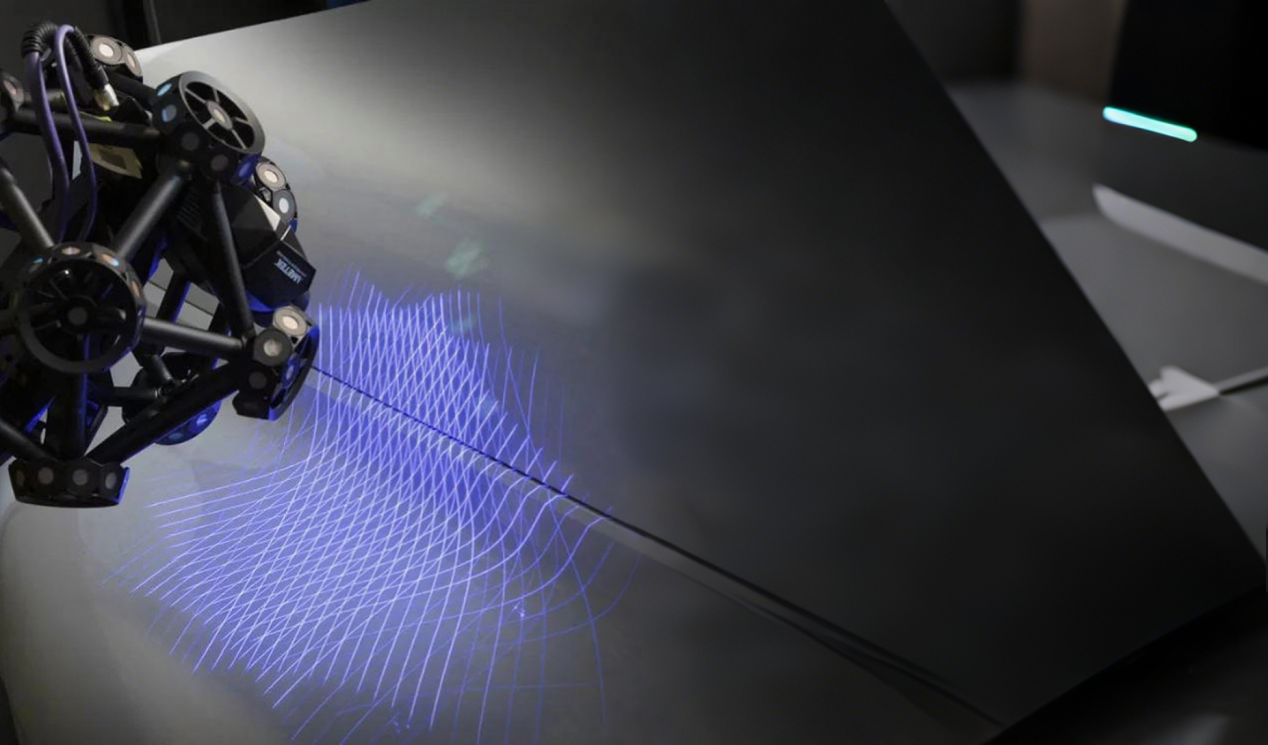

3,自动规划扫描路径:采用六轴机械臂与旋转转盘的组合方案,无需人工翻转样品,即可实现 360° 无死角空间扫描,复杂几何形状的工件也能轻松应对,确保数据采集完整、精准。

4,超高速测量体验:配备 14 线蓝色激光,以 80 万次 / 秒的超高测量速度,将 3D 扫描时间压缩至 1 - 2 分钟,大幅提升生产效率,尤其适合生产线批量检测场景。

智能质检无缝衔接:搭载丰富智能软件,支持一键导入 CAD 数模,自动完成数据对比与 OK/NG 判断,无缝对接生产线批量自动化测量流程,显著降低人工成本与误差,加速企业智能化升级。

无论是航空航天零部件的无损检测,还是汽车模具的逆向工程设计,新启航三维测量产品凭借硬核技术实力,为客户提供从数据采集到分析决策的全周期保障,是推动智能制造发展的理想之选。