在工业控制场景中,中型异步电机直接启动时会产生远超额定电流的冲击电流(通常为额定电流的 5-7 倍),不仅会影响电网稳定性,还可能对机械设备造成损伤。星三角(Y-Δ)降压启动是解决这一问题的经典方案,其通过改变电机绕组连接方式,将启动电流降低至直接启动的 1/3,广泛应用于 30kW 及以上的异步电机控制。本文将以西门子 S7-200 SMART PLC 为例,从原理、硬件配置、程序编写到调试,完整讲解星三角降压启动控制方案。

一、星三角降压启动核心原理

星三角启动的本质是通过阶段性改变电机绕组连接方式,实现 "降压启动→全压运行" 的切换,核心依赖电机绕组的两种接线模式:

1. 三个关键阶段

|------|----------|----------------------------|----------------------------|

| 阶段 | 绕组连接方式 | 核心动作(接触器) | 目的与特点 |

| 启动阶段 | 星型(Y) | 主接触器 KM1 吸合 + 星型接触器 KM3 吸合 | 每相绕组承受电压为额定电压的 1/√3,启动电流降低 |

| 切换阶段 | 过渡(断开 Y) | KM3 断开,延时等待 | 确保 KM3 完全分断,避免后续短路 |

| 运行阶段 | 三角型(Δ) | KM1 保持吸合 + 三角型接触器 KM2 吸合 | 绕组承受额定电压,电机全功率运行 |

2. 安全红线

绝对禁止 KM2(三角)与 KM3(星型)同时吸合!二者同时动作会导致电源直接短路,引发接触器烧毁、电网跳闸甚至火灾,因此必须通过 "软件互锁 + 硬件互锁" 双重保障。

二、案例需求与硬件配置

本次案例以控制一台 30kW 三相异步电机为例,明确硬件设备、控制流程及安全要求。

1. 硬件设备清单

|--------------|----------|------------------------|-----|

| 设备符号 | 设备名称 | 功能说明 | 数量 |

| SB1 | 启动按钮 | 常开触点,触发电机启动 | 1 个 |

| SB2 | 停止按钮 | 常闭触点,紧急停止或正常停机 | 1 个 |

| FR | 热继电器 | 常闭触点,电机过载保护(过流时断开) | 1 个 |

| KM1 | 主电源接触器 | 控制电机总电源通断,启动 / 运行阶段均吸合 | 1 个 |

| KM2 | 三角型运行接触器 | 运行阶段吸合,使绕组呈 Δ 连接 | 1 个 |

| KM3 | 星型启动接触器 | 启动阶段吸合,使绕组呈 Y 连接 | 1 个 |

| S7-200 SMART | PLC 主机 | 核心控制单元(如 CPU ST30) | 1 台 |

2. 控制流程

-

按下启动按钮 SB1 → KM1、KM3 同时吸合,电机以星型方式降压启动;

-

启动同时触发定时器,开始 5 秒延时(可根据电机功率调整);

-

5 秒后 → KM3 自动断开,星型启动结束;

-

KM3 完全断开后 → KM2 吸合,电机切换为三角型全压运行;

-

按下停止按钮 SB2 或 FR 过载动作 → KM1、KM2、KM3 全部断开,电机停止。

三、I/O 地址分配与 PLC 接线

1. I/O 地址分配表(关键!避免接线错误)

|-------|------|----------|--------|----------------------------------|

| 信号类型 | 设备符号 | 功能描述 | PLC 地址 | 接线备注 |

| 输入信号 | SB1 | 启动按钮(常开) | I0.0 | 一端接 PLC 输入端子 I0.0,另一端接 24V+ |

| 输入信号 | SB2 | 停止按钮(常闭) | I0.1 | 一端接 PLC 输入端子 I0.1,另一端接 24V+ |

| 输入信号 | FR | 过载保护(常闭) | I0.2 | 一端接 PLC 输入端子 I0.2,另一端接 24V+ |

| 输出信号 | KM1 | 主接触器线圈 | Q0.0 | PLC 输出端子 Q0.0 接接触器线圈,线圈另一端接 24V- |

| 输出信号 | KM2 | 三角接触器线圈 | Q0.1 | PLC 输出端子 Q0.1 接接触器线圈,线圈另一端接 24V- |

| 输出信号 | KM3 | 星型接触器线圈 | Q0.2 | PLC 输出端子 Q0.2 接接触器线圈,线圈另一端接 24V- |

| 内部定时器 | T37 | 星三角切换延时 | T37 | 100ms 基准定时器,预设值 50(对应 5 秒) |

2. 硬件接线关键注意事项

-

输入回路:所有输入设备(SB1、SB2、FR)均采用 "24V+→设备→PLC 输入端子→PLC 公共端(M)→24V-" 的回路,确保信号可靠触发;

-

输出回路:接触器线圈需串联浪涌抑制器(如续流二极管),防止线圈断电时产生的高压损坏 PLC 输出点;

-

硬件互锁(核心安全!):在外部接线中,将 KM2 的常闭辅助触点串入 KM3 线圈回路,同时将 KM3 的常闭辅助触点串入 KM2 线圈回路 ------ 即使 PLC 程序出错,也能物理阻断 KM2、KM3 同时吸合。

四、PLC 程序编写(STEP 7-Micro/WIN SMART)

采用梯形图(LAD)编写程序,逻辑清晰且符合电工习惯,共分为 5 个核心网络,每个网络均标注详细注释。

1. 程序整体逻辑框架

|------|-----------------|-------------------------------|

| 网络编号 | 功能描述 | 核心控制目标 |

| 网络 1 | 主接触器 KM1 的起保停控制 | 实现 KM1 的启动、自锁与停止(受 SB2、FR 保护) |

| 网络 2 | 星型接触器 KM3 的控制 | 启动阶段接通 KM3,定时器到时后断开 |

| 网络 3 | 切换延时定时器 T37 的触发 | KM1 吸合后开始计时,预设 5 秒 |

| 网络 4 | 三角型接触器 KM2 的控制 | 定时器到时且 KM3 断开后,接通 KM2 并自锁 |

| 网络 5 | 运行状态指示(可选) | 电机进入三角运行后,指示灯亮(如 Q0.3) |

2. 梯形图程序与逐句解释

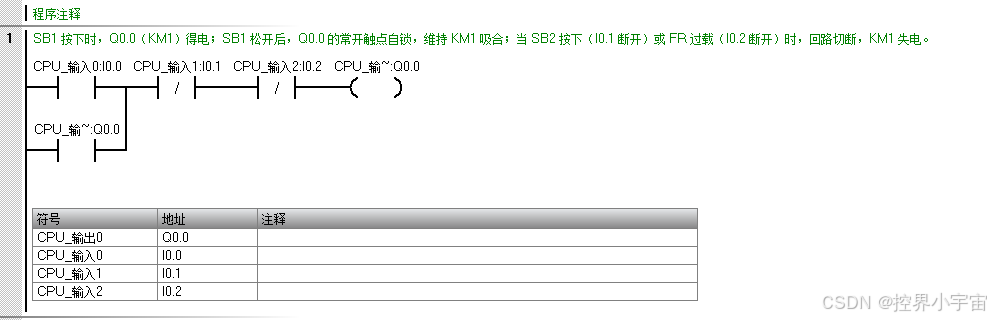

网络 1:主接触器 KM1 的起保停控制

|----------------------------------------------------------------------------|

|  |

|

解释:这是工业控制中经典的 "起保停" 电路。SB1 按下时,Q0.0(KM1)得电;SB1 松开后,Q0.0 的常开触点自锁,维持 KM1 吸合;当 SB2 按下(I0.1 断开)或 FR 过载(I0.2 断开)时,回路切断,KM1 失电。

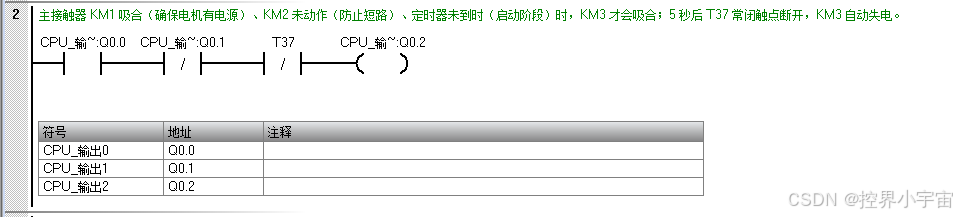

网络 2:星型接触器 KM3 的控制

|----------------------------------------------------------------------------|

|  |

|

解释:仅当主接触器 KM1 吸合(确保电机有电源)、KM2 未动作(防止短路)、定时器未到时(启动阶段)时,KM3 才会吸合;5 秒后 T37 常闭触点断开,KM3 自动失电。

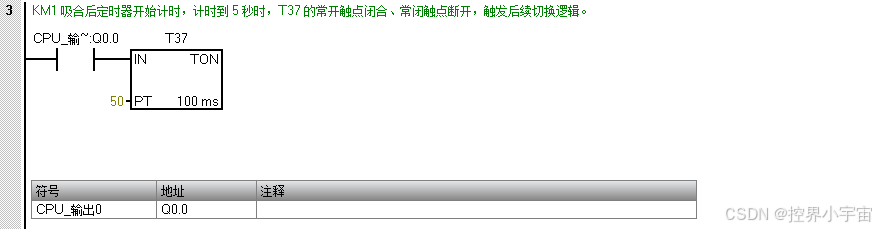

网络 3:切换延时定时器 T37 的触发

|----------------------------------------------------------------------------------------------------------------------------------------|

|  // 定时器参数:基准100ms,预设值50(50×100ms=5000ms=5秒) T37: IN=1, PT=50 |

// 定时器参数:基准100ms,预设值50(50×100ms=5000ms=5秒) T37: IN=1, PT=50 |

解释:采用 "定时器(TON)",KM1 吸合后定时器开始计时,计时到 5 秒时,T37 的常开触点闭合、常闭触点断开,触发后续切换逻辑。

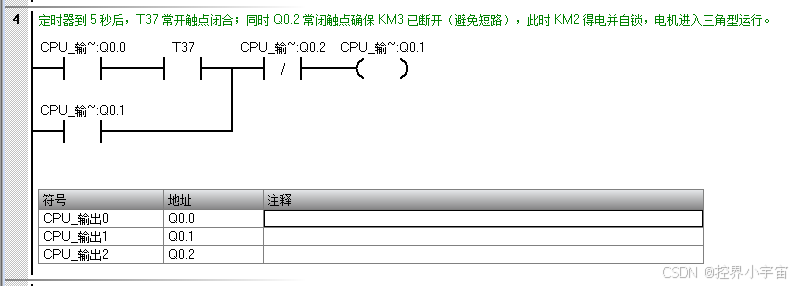

网络 4:三角型接触器 KM2 的控制

|----------------------------------------------------------------------------|

|  |

|

解释:定时器到 5 秒后,T37 常开触点闭合;同时 Q0.2 常闭触点确保 KM3 已断开(避免短路),此时 KM2 得电并自锁,电机进入三角型运行。

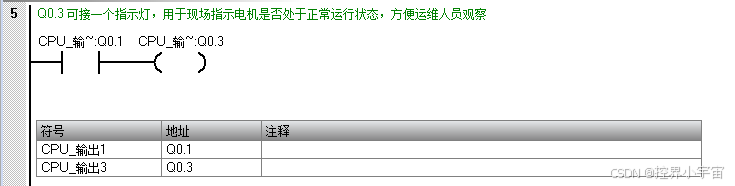

网络 5:运行状态指示(可选)

解释:Q0.3 可接一个指示灯,用于现场指示电机是否处于正常运行状态,方便运维人员观察。

五、程序仿真与调试步骤

程序编写完成后,需通过 "软件仿真 + 硬件调试" 验证逻辑正确性,避免现场事故。

1. 软件仿真(STEP 7-Micro/WIN SMART 仿真功能)

-

编译程序:点击 "编译" 按钮,确保无语法错误;

-

启动仿真:打开 "仿真" 模式,创建 "强制表";

-

模拟启动:强制 I0.0(SB1)为 "1",观察 Q0.0(KM1)、Q0.2(KM3)是否立即置 1,T37 当前值是否从 0 开始递增;

-

模拟切换:等待 T37 当前值达到 50(5 秒),观察 Q0.2 是否置 0,Q0.1 是否置 1;

-

模拟停止:强制 I0.1(SB2)为 "0",观察 Q0.0、Q0.1、Q0.2 是否全部置 0。

2. 硬件调试(现场接线后)

-

断电检查:接线完成后,断电检查输入 / 输出回路是否短路、接线是否松动;

-

空载测试:断开电机电源线,仅给 PLC 和接触器通电,重复软件仿真的操作步骤,观察接触器动作顺序是否正确(KM1→KM3→(5 秒后)KM3 断→KM2 合);

-

带载测试:空载测试正常后,接好电机电源线,启动电机,监听电机运行声音是否正常,用万用表测量电机三相电流是否平衡;

-

故障测试:模拟 FR 过载(手动触发 FR),观察电机是否立即停止,验证保护逻辑。

六、核心安全与优化总结

1. 双重互锁保障(必须实现!)

|------|-------------------------------------|---------------------------------------------|

| 互锁类型 | 实现方式 | 作用 |

| 软件互锁 | KM2 常闭触点串入 KM3 回路,KM3 常闭触点串入 KM2 回路 | 防止 PLC 程序逻辑错误导致 KM2、KM3 同时输出 |

| 硬件互锁 | KM2、KM3 辅助常闭触点在外部回路互串 | 即使 PLC 输出点故障(如 Q0.1、Q0.2 同时置 1),也能物理阻断接触器吸合 |

2. 程序优化建议

-

延时时间调整:根据电机功率调整 T37 的预设值(如 22kW 电机可设为 3 秒,55kW 电机可设为 8 秒),避免切换过早导致电流冲击;

-

故障报警:可增加 "KM2/KM3 故障报警" 逻辑(如 T37 到时后 KM2 未吸合,触发报警灯 Q0.4),方便故障排查;

-

急停扩展:若现场需紧急停机,可在输入回路增加急停按钮(如 I0.3,常闭),串入 KM1 控制回路。

结语

星三角降压启动是 PLC 控制中的经典应用,其核心在于 "安全切换" 与 "逻辑可靠"。本文基于西门子 S7-200 SMART PLC 的方案,从原理到调试全程覆盖,可直接应用于风机、水泵、压缩机等中型电机控制场景。实际项目中,务必优先保证硬件互锁的可靠性,再通过软件逻辑优化控制精度 ------ 安全永远是工业控制的第一准则。

若在调试过程中遇到接触器动作异常、定时器不计时等问题,可通过 "程序状态监控" 功能观察各触点状态,逐步定位故障点。欢迎在评论区交流你的实践经验!