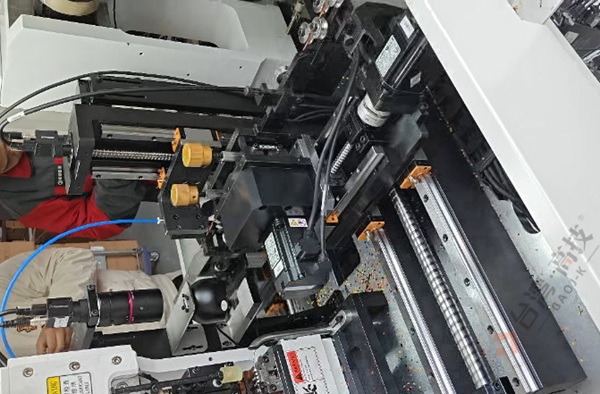

****丝杆模组作为自动化设备的核心传动元件,广泛应用于自动化设备、3D打印机、CNC机床等领域,具备高精度、高刚性、长寿命等特点。****在运行中如精度异常直接影响加工、装配等环节的稳定性。然而,长期运行后,磨损、润滑失效等问题常导致精度下降。如何快速判断模组是否"带病工作"?

****定位精度与重复定位精度检测:****使用激光干涉仪或高精度光栅尺,让模组在全行程内执行多次定位指令,比较实际到达位置与理论指令位置的偏差,以及多次返回同一位置时的离散程度;若偏差值超出设备允许公差,即可判定精度下降。

****运行平稳性与异响听诊:****在空载低速运行时,仔细听辨模组发出的声音;精度下降的模组常因滚珠磨损、丝杆螺距误差或导轨间隙而产生明显的振动、异常噪音或运行不顺畅的爬行现象,这些都直接反映了传动部件的劣化。

****背隙测量:****使用千分表顶住模组滑块,向一个方向移动一段距离后停止并记录读数,然后向相反方向施加力并移动同样距离,观察千分表指针的回弹量;这个回弹量即为背隙,若其值明显增大,说明丝杆螺母磨损或预压失效,会导致双向定位不准。

****全程行走的平行度与直线度检查:****将千分表磁性表座固定在模组基座上,表针垂直顶住滑块侧面或专用检具,手动缓慢推动滑块全程移动;观察千分表读数的变化量,该变化量直接反映了模组行走的直线度误差以及滑块与基座的平行度误差,误差过大会影响实际应用中的对心。

****视觉检查与触觉感知:****停机后,仔细检查丝杆表面是否有磨损、压痕、锈蚀或润滑不良。用手转动丝杆,感受其阻力是否均匀。良好的丝杆应转动平滑、阻力一致,任何卡顿或局部过紧都表明存在缺陷,可能导致精度损失。

丝杆模组的精度维护是一场"预防胜于治疗"的持久战,通过定期检测反向间隙、重复定位精度等核心指标,结合科学保养,可有效延长模组寿命,保障设备高效运行。