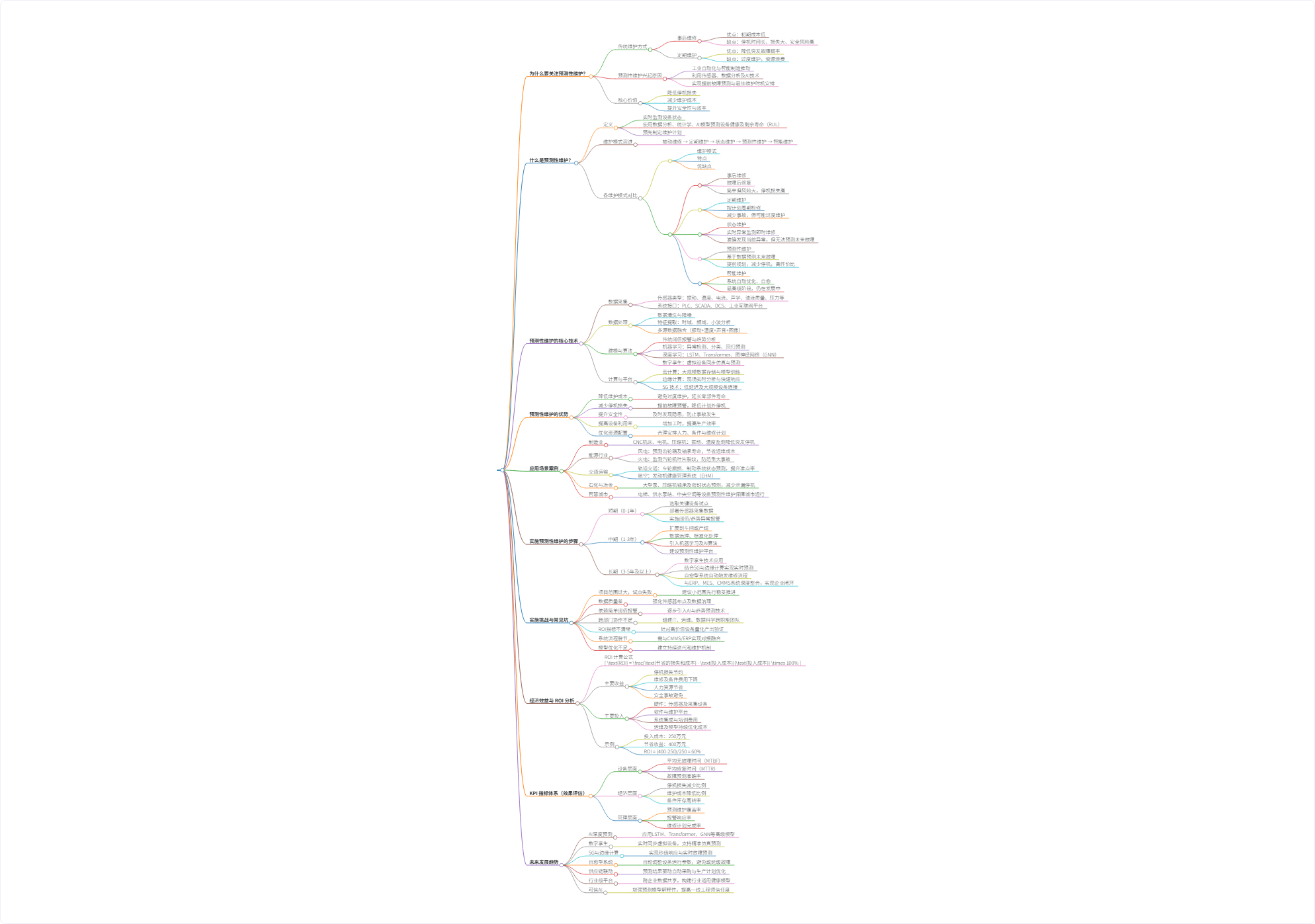

🚀 工业领域的预测性维护全景科普:从概念到未来趋势

文章目录

- [🚀 工业领域的预测性维护全景科普:从概念到未来趋势](#🚀 工业领域的预测性维护全景科普:从概念到未来趋势)

-

- 摘要

- [1. 为什么要关注预测性维护?](#1. 为什么要关注预测性维护?)

- [2. 什么是预测性维护?](#2. 什么是预测性维护?)

- [3. 预测性维护的核心技术](#3. 预测性维护的核心技术)

- [4. 预测性维护的优势](#4. 预测性维护的优势)

- [5. 应用场景案例](#5. 应用场景案例)

- [6. 实施预测性维护的步骤](#6. 实施预测性维护的步骤)

- [7. 实施挑战与常见坑](#7. 实施挑战与常见坑)

- [8. 经济效益与 ROI 分析](#8. 经济效益与 ROI 分析)

-

- [ROI 公式](#ROI 公式)

- 示例

- [9. KPI 指标体系(效果评估)](#9. KPI 指标体系(效果评估))

- [🔟 未来发展趋势](#🔟 未来发展趋势)

- 结语

关键字: 工业知识点、 预测性维护、 PdM、 PdM、 定期维护

摘要

本文为长文干货,约 4200+ 字,全面解读预测性维护(PdM)的概念、技术、应用场景、实施路径、PdMROI 分析和未来趋势。适合工程师、制造业从业者、科研人员,以及对工业互联网和智能制造感兴趣的读者。

1. 为什么要关注预测性维护?

在传统工业生产中,设备维护主要有两种方式:

- 事后维修 ------ 设备坏了再修。

- 优点:初期成本低。

- 缺点:停机时间长,损失巨大,安全风险高。

- 定期维护 ------ 按照时间或运行周期进行检修或更换。

- 优点:降低突发故障概率。

- 缺点:存在"过度维护",零件还没坏就被更换,浪费资源。

随着工业自动化和智能制造的发展,预测性维护(Predictive Maintenance,PdM) 成为新的方向。它依赖传感器、数据分析、人工智能等技术,能够提前预测设备何时可能发生故障,让企业 在最佳时机安排维护。

一句话总结:

👉 预测性维护的价值在于 降低停机损失、减少维护成本、提升安全性和效率。

2. 什么是预测性维护?

预测性维护(PdM) 是指:通过实时监测设备运行状态,结合数据分析、统计学和人工智能模型,预测设备的健康状况和剩余寿命(RUL, Remaining Useful Life),从而提前制定维护计划。

它是从 被动维修 → 定期维护 → 状态维护 → 预测性维护 → 智能维护 的演进路径中的关键一环。

📌 对比不同维护模式:

| 维护模式 | 特点 | 优缺点 |

|---|---|---|

| 事后维修 | 设备坏了才修 | 简单但风险大,停机损失高 |

| 定期维护 | 按周期检修 | 减少事故,但可能过度维护 |

| 状态维护 | 实时监测,发现异常即修 | 更精准,但只能发现当前异常 |

| 预测性维护 | 基于数据预测未来故障 | 提前规划,减少停机,性价比高 |

| 智能维护 | 系统自动优化、自愈 | 最高级阶段,仍在发展中 |

3. 预测性维护的核心技术

(1)数据采集

- 传感器:振动、温度、电流、声学、油液质量、压力等。

- 系统接口:PLC、SCADA、DCS、工业互联网平台。

(2)数据处理

- 数据清洗与降噪。

- 特征提取:时域、频域、小波分析等。

- 多源数据融合:振动 + 温度 + 声音 + 图像。

(3)建模与算法

- 传统方法:阈值报警、趋势分析。

- 机器学习:异常检测、分类模型、回归预测。

- 深度学习:LSTM、Transformer、图神经网络(GNN)。

- 数字孪生:虚拟设备与真实运行同步,支持仿真与预测。

(4)计算与平台

- 云计算:集中存储与分析,支持大规模模型训练。

- 边缘计算:在设备端实时分析,快速报警。

- 5G:低延迟传输,支持大规模设备接入。

4. 预测性维护的优势

- 降低维护成本

- 避免过度维护,延长零部件寿命。

- 减少停机损失

- 提前预测设备故障,减少计划外停机。

- 提升安全性

- 及时发现隐患,避免事故。

- 提高设备利用率

- 设备可用时间更长,生产效率提升。

- 优化资源配置

- 合理安排人力、备件库存和维修计划。

5. 应用场景案例

制造业

- CNC 机床、电机、压缩机:通过振动与温度监测,减少突发停机。

能源行业

- 风电:预测齿轮箱和轴承寿命,提前维修,减少运维成本。

- 火电:监测汽轮机叶片裂纹,避免重大事故。

交通运输

- 轨道交通:预测高铁车轮磨损、制动系统状态,提升准点率。

- 航空:发动机健康管理系统(EHM)。

石化与冶金

- 大型泵、压缩机:预测轴承、密封件状态,减少泄漏和停机。

智慧城市

- 电梯、供水泵站、中央空调:预测性运维保障城市运行。

6. 实施预测性维护的步骤

短期(0-1年)

- 选择关键设备试点。

- 部署传感器,采集数据。

- 阈值/趋势分析,实现异常报警。

中期(1-3年)

- 扩展到车间/产线。

- 数据治理与标准化。

- 引入机器学习/AI。

- 建立 PdM 平台。

长期(3-5年+)

- 数字孪生应用。

- 5G + 边缘计算,实现实时预测。

- 自愈型系统,自动触发维修。

- 与 ERP/MES/CMMS 深度融合,形成企业级闭环。

7. 实施挑战与常见坑

- 范围过大,试点失败 → 建议小范围先行。

- 数据质量差 → 加强传感器布点和数据治理。

- 仅靠阈值报警 → 引入 AI/趋势预测。

- 缺乏跨部门协作 → IT+运维+数据科学团队联合。

- ROI 不清晰 → 从高价值设备试点,量化产出。

- 系统与流程脱节 → 与 CMMS/ERP 对接。

- 模型不优化 → 建立持续迭代机制。

8. 经济效益与 ROI 分析

ROI 公式

ROI=(节省的损失和成本−投入成本)投入成本×100%RO**I=投入成本(节省的损失和成本−投入成本)×100%

收益包括:

- 停机损失节省

- 维修费用节省

- 备件费用节省

- 人力节省

- 安全事故避免

投入包括:

- 硬件(传感器、采集设备)

- 软件与平台

- 系统集成与培训

- 运维与模型优化

示例

- 投入:250万元

- 节省:400万元

- ROI = (400-250)/250 = 60%

9. KPI 指标体系(效果评估)

- 设备层面

- 平均无故障时间(MTBF)

- 平均修复时间(MTTR)

- 故障预测准确率

- 经济层面

- 停机损失减少率

- 维护成本降低率

- 备件库存周转率

- 管理层面

- 预测性维护覆盖率

- 报警响应率

- 维修计划达成率

🔟 未来发展趋势

- AI 深度预测:LSTM、Transformer、GNN 等。

- 数字孪生:虚拟设备与实际同步。

- 5G + 边缘计算:实时预测和秒级报警。

- 自愈型系统:自动调整运行参数,延缓或避免故障。

- 供应链联动:预测结果驱动自动采购与生产排程优化。

- 行业级平台:跨企业数据共享,形成行业通用健康模型。

- 可信 AI:提升预测可解释性,增强一线工程师信任。

结语

预测性维护不仅仅是一种新技术,它是 工业数字化转型的重要支撑。

它让企业从"被动维修"走向"智能运维",从"单点优化"走向"全局协同"。

未来,随着 工业互联网、5G、AI 和数字孪生 的发展,预测性维护将成为智能制造的 标配能力。

一句话总结:

👉 预测性维护的终极目标,是让设备自己知道什么时候该修,并能自动安排修复,实现真正的智能维护。