电池包是新能源汽车的关键零部件,其耐久性影响着新能源汽车整体的可靠性,按照国标GB/T31467.3-7.1振中的要求,电池包需要在振动试验台上进行三个方向上疲劳耐久,测试从Z轴开始,然后是Y轴,最后是X轴。每个方向的测试时间是21个小时。

本文基于某车型动力电池包,使用 Hypermesh-Optistruct-Ncode联合仿真分析手段,进行随机振动疲劳分析。按照振动台架边界条件进行工况设置,求解电池包振动疲劳寿命。

- 有限元模型建立

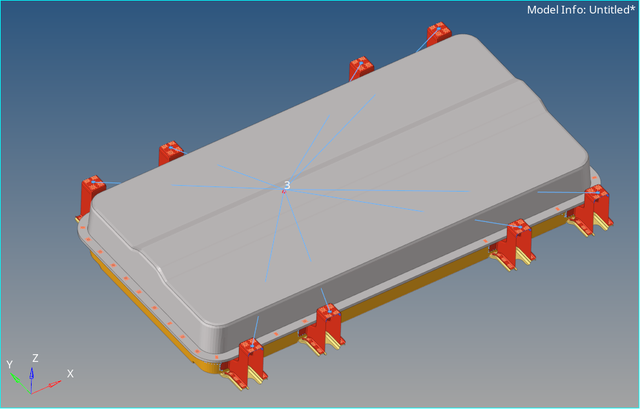

分析模型包括电池包壳体、模组以及车身连接支架,与车身安装处采用rbe2模拟螺栓。通过节点耦合,在rbe2耦合单元主节点处施加激励,模拟台架状态。本文使用联合仿真进行电池包台架随机振动疲劳分析,主要包括单位加速度激励下应力结果,振动加速度频谱,疲劳材料及参数设置以及后处理等。根据台架测试要求,从ZYX三个方向依次进行,时间为21h。本文建立的电池包模型如下图所示:

图1 某电池包有限元模型

- 频率响应分析

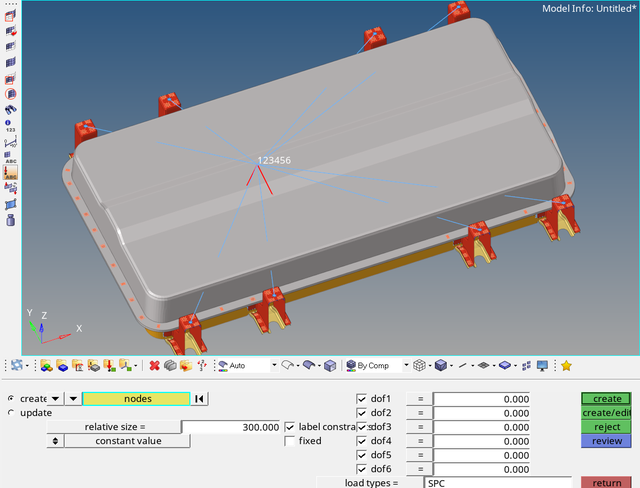

2.1 边界约束,固定约束电池包支架,如下所示:

图2 电池包约束示意图

2.2 模态频率提取,在EIGRL模态分析卡片中定义特征模态频率提取范围V1-V2为0-200Hz:

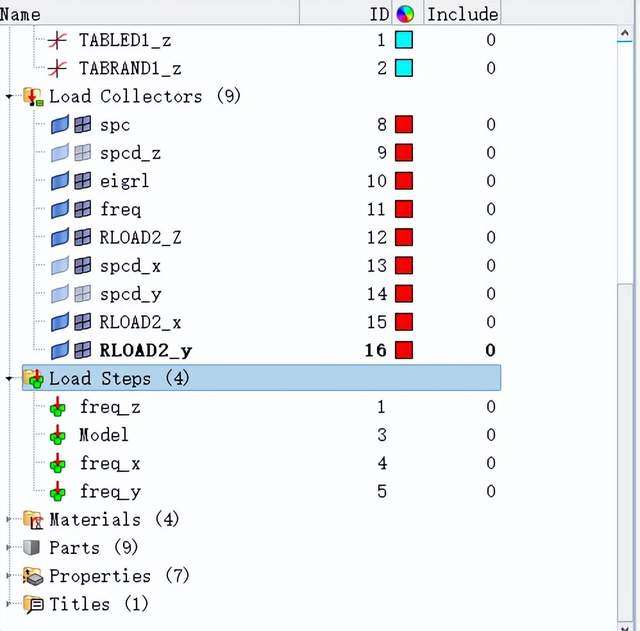

2.3 频率响应分析,为了保证和PSD载荷表中的单位保持一致,需要保证频响分析中的激励单位协调统一,因为PSD输入是按g^2/Hz,因此频响分析的激励需要换算成9810mm/s^2。如对三个方向X/Y/Z分别采用1G加速度进行激励,并与载荷幅值TABLED1关联,即为实际载荷谱激励。

2.4 为了保证计算精度,在结构响应的峰值位置增加计算频率(FREQ1)。采用FREQ1,本分析频率范围为1-200Hz,扫频方式选择为频率初始值2Hz,扫频增量5Hz,扫频增量步40步。

2.5 输出模型应力响应结果,作为随机振动疲劳输入。频率响应分析工况设置如下图所示:

图3 电池包频响分析设置

- 基于Ncode的随机振动疲劳分析

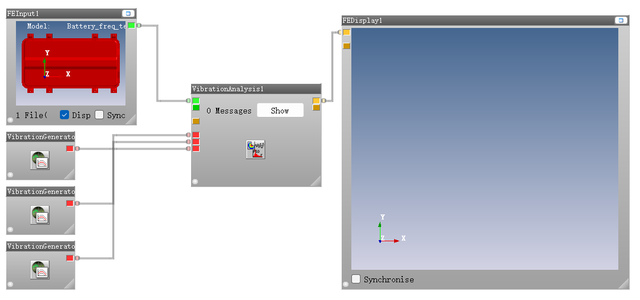

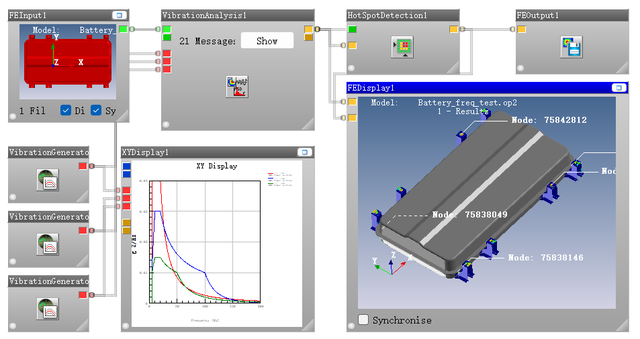

3.1 频率分析结果读入,首先搭建疲劳分析五框图,将频响分析结果导入到五框图中的FEinput模块

图4 随机振动疲劳分析流程图

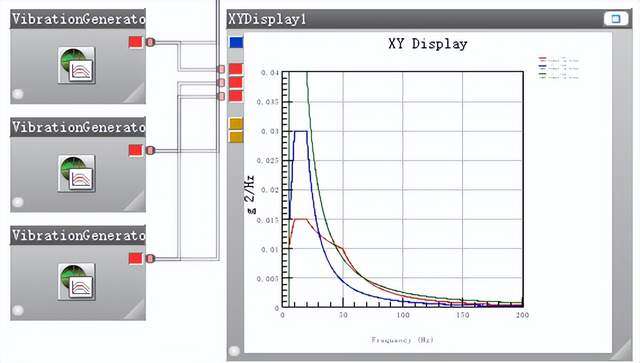

3.2 定义PSD曲线,选择Vibration on Generator,生成ZYX三个方向PSD加速度频谱。

图5 加速度PSD响应谱生成

3.3 振动疲劳分析设置,选择Vibration on CAE Fatigue,建立三条振动载荷通道,分别是Z、Y及X。

在Vibration on CAE Fatigue模块设置中,右键点击Advanced Edit 点Yes;选择duty cycle,并建立三个方向载荷,并将repeat count改为21h,即75600s。

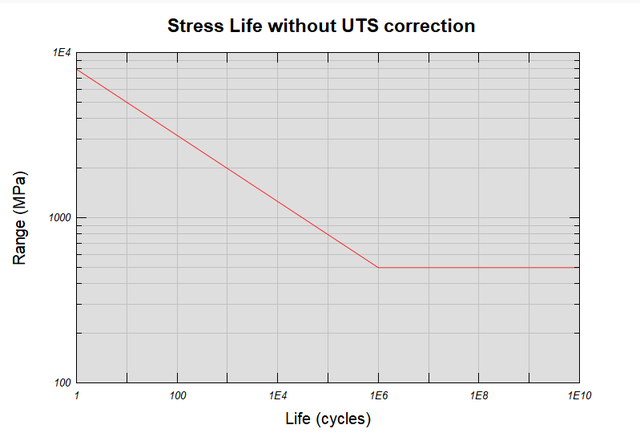

3.4 材料设置 按照电池包安装支架材料牌号,设置材料SN曲线,材料SN曲线如图6所示:

图6 材料SN曲线设置

上述步骤设置完毕后提交计算,在Ncode软件中完成电池包随机振动疲劳分析,分析全流程如图7所示:

图7 计算流程

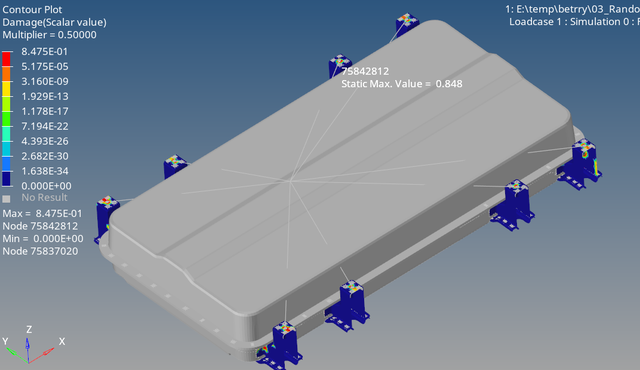

3.5分析结果读取

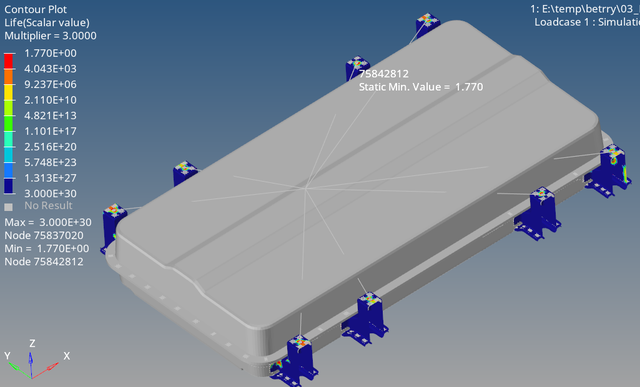

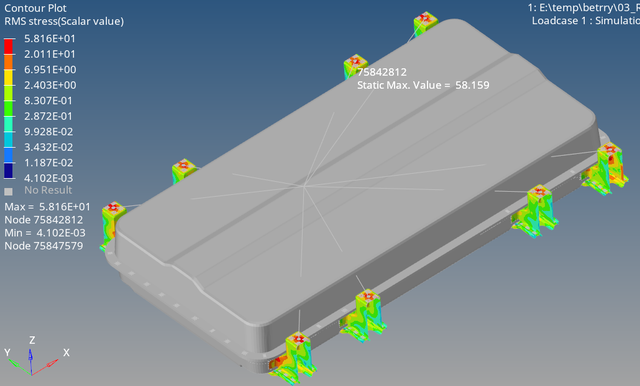

通过台架振动疲劳分析,得到该支架最大损伤节点75842812为0.848,RMS应力值为58.16MPa,最小寿命为1.770次,即电池包振动疲劳在三个方向各经过21小时后,可以循环1.77次。

图8 损伤结果

图9 寿命结果

图10 应力均方根

四、结果评价

对电池包支架进行振动疲劳分析,可以将电池包振动疲劳分析整个流程固化下来,包括PSD载荷、求解参数设置等,若后续需要更新模型或材料,直接在此模型上进行修改即可完成振动疲劳分析;通过分析可以预测电池包的支架疲劳损伤是否满足要求,如本例中根据《GBT 31467.3-2015 电动汽车用锂离子动力蓄电池包和系统 第3部分 安全性要求与测试方法》中7.1振动疲劳法规要求,按规定的功率谱密度及仿真时间,电池包总损伤为0.848。小于1,理论满足法规要求。