痛点聚焦

制造业常常面临这样的困境

● 系统割裂:ERP、MES、WMS、SRM 各自为政,生产计划与设备数据靠人工反复录入传递;

● 开发成本高:每对接一套新系统需定制接口,重复编码导致项目周期长达数月,集成成本陡增;

● 扩容困难:订单旺季或产线升级时,传统工具难以弹性扩展,易引发数据同步中断、生产停滞;

● 运维复杂:接口报错需逐系统排查日志,依赖原厂支持,故障解决动辄耗时数小时;

● 合规繁琐:质量追溯与审计需手工整理跨系统数据,耗时且易出错,难以满足行业监管要求。

场景一:SAP ERP 数据自动同步至 MES 系统,打通产销协同链路

多数制造企业用 SAP ERP 管理生产计划与物料资源,但数据无法自动同步至 MES 系统,导致车间排产滞后、物料短缺频发、生产进度失控。某自动化设备企业曾因此出现生产订单与现场执行偏差达 20% 的问题。

RestCloud 这样做:通过实时触发 + 多源融合 + 断点续传,实现全流程数据自动流转:

-

自动获取 SAP 基础数据(BOM、物料清单等)

-

实时捕获生产订单、物料需求、工艺路线等变更数据

-

本地完成数据清洗与格式转换,生成 MES 可识别指令

-

多线程推送至车间 MES 系统,同步触发设备调度指令

带来的改变:

● 数据分钟级触达,替代每日 3 次人工录入,杜绝信息滞后

● 产销协同效率提升 40%,生产订单交付周期缩短 15%

● 物料需求实时同步 WMS,库存周转效率提升 25%,避免停工待料

● 全流程数据可追溯,质量问题定位时间从天级缩短至小时级

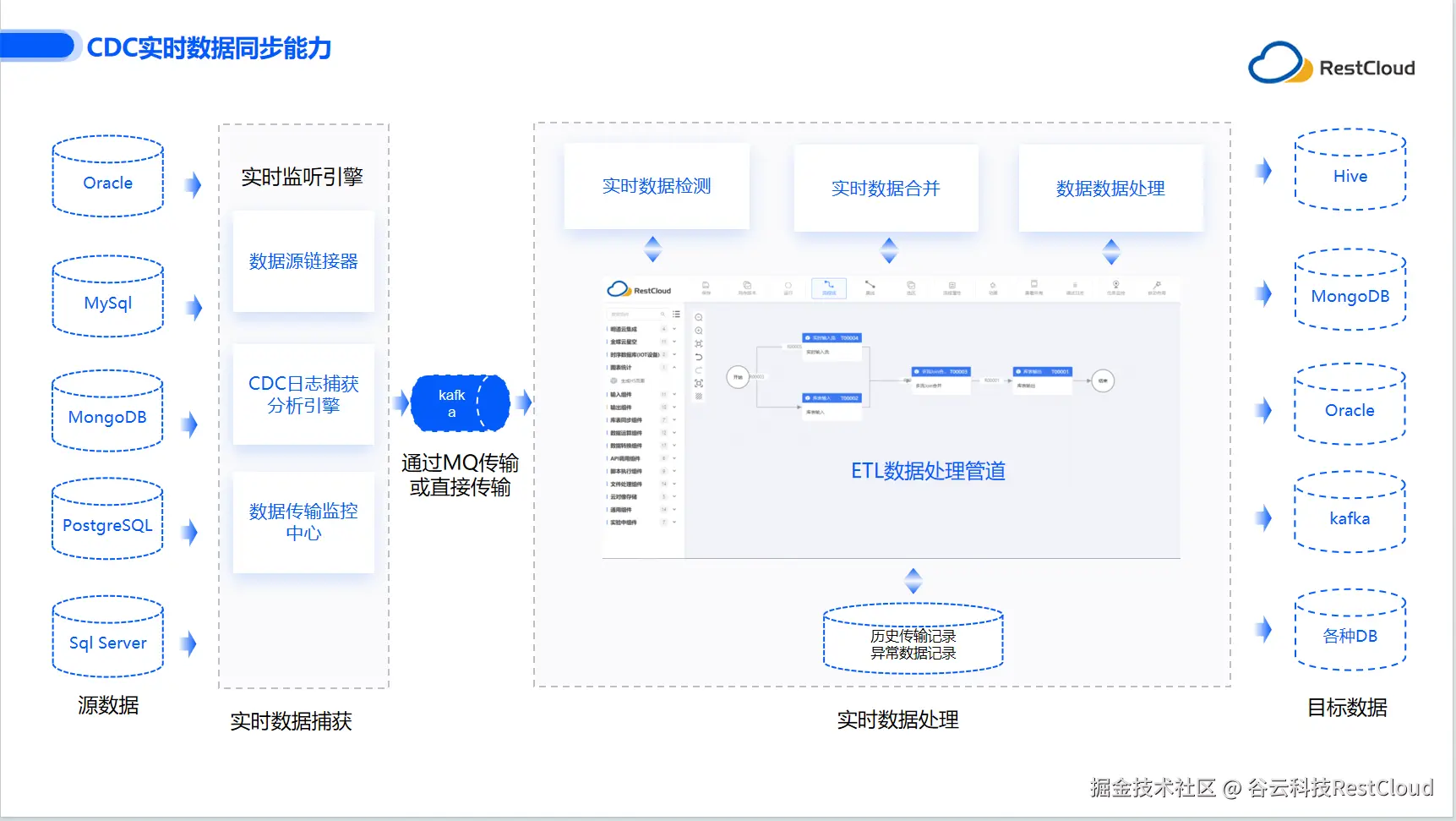

场景二:Oracle 数据实时同步 doris,构建生产智能分析能力

传统制造企业中,Oracle 数据库的生产交易数据需 T+1 甚至更久才能进入doris数仓,管理层无法及时掌握产能利用率、设备 OEE、不良品率等关键指标,工艺优化与排产调整严重滞后。

RestCloud 解决方案:借助CDC 日志捕获 + 零代码配置,实现增量数据毫秒级同步:

-

开启 Oracle 数据库归档日志,实时捕获生产、质量、设备数据变更

-

在 RestCloud 界面可视化映射源表与doris数仓目标表

-

启动实时监听,自动同步增量数据并校验一致性

-

支持异常告警与数据补传,确保零丢失

实现价值:

● 实时监控:随时查看产能、良率、设备状态等核心指标

● 决策响应速度提升 80%,设备故障与质量异常可即时干预

● 零代码配置省去自研 CDC 成本,项目落地周期从 3 个月缩至 2 周

● 数据一致性达 99.99%,支撑集团企业构建盈利能力预测模型

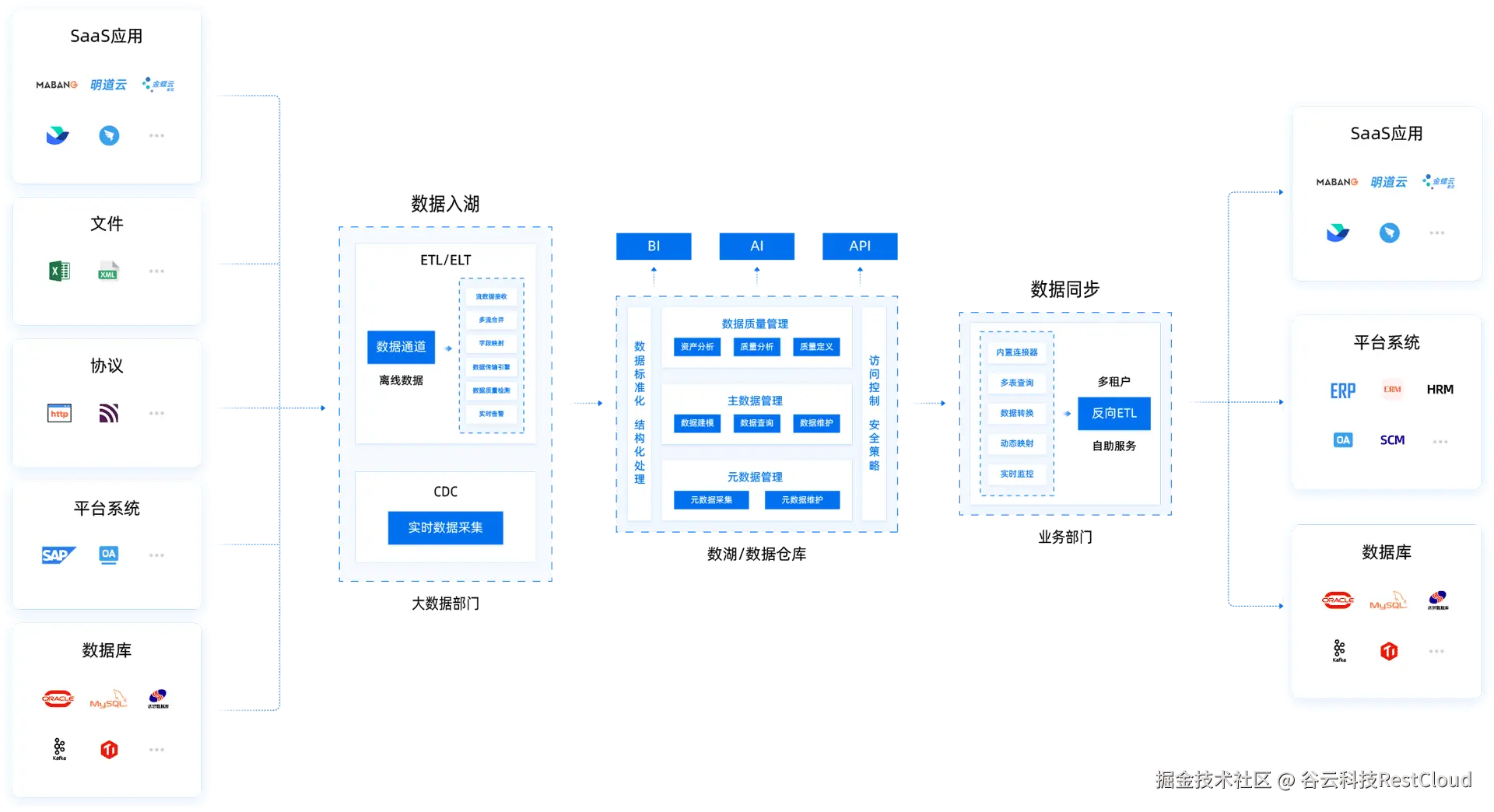

为什么制造企业选择 RestCloud?

● 深度行业适配:预置 SAP、金蝶、用友等 ERP 与主流 MES、WMS 对接模板等场景,开箱即用

● 技术自主可控:全链路日志监控与故障定位,支持弹性扩缩容

● 数据可量化:实时展现同步效率、设备 OEE 提升等业务价值,助力数据驱动落地

● 广泛生态连接:支持从ERP 系统到云平台、工业互联网的多元接入,打通 IT 与 OT 数据壁垒

制造业数字化,始于生产数据的自由流动。RestCloud 帮助企业打通系统孤岛、活化生产数据,构建实时、精准、自动化的运营体系 ------ 无论是产销协同、设备运维还是质量追溯,RestCloud 都是您实现智能制造的数字伙伴。